热镀锌机组白斑缺陷成因分析及控制方法

2022-01-06张伟浩陈一鸣苏衍战周诗正

张伟浩 李 金 陈一鸣 苏衍战 周诗正

(1.武汉钢铁有限公司 湖北 武汉:430080;2.武钢有限技术中心 湖北 武汉:430080)

热镀锌带钢因其优异的耐蚀、加工成型、焊装、涂装性能,广泛应用于汽车、家电等高表面质量需求场景,对其表面质量提出了越来越高的要求[1]。热镀锌钢板缺陷种类多,来源多,表面质量主要受基板状态、锌锅工艺、镀后处理工艺等影响[2-3]。某热镀锌机组生产IF钢(Interstitial Free Steel,无间隙原子钢)过程中出现间断性白斑缺陷,表面间断性出现片状白色斑迹,该缺陷不同于文献报道中常见的乳化液斑、表面黏胶、欠酸洗等造成的白斑[4]。本文针对热镀锌IF钢表面白斑缺陷进行系统的微观分析,结合现场排查处理情况,明确该缺陷控制手段,有效消除了IF钢锌层表面白斑缺陷。

1 白斑缺陷分析

热镀锌机组生产IF钢时,上表面间断出现白色斑迹,发生无规律,有缺陷钢卷间断20-100米左右出现一次。白斑缺陷打磨后不可见,冲压无异常凸起等变化。白斑缺陷宏观形貌如图1所示。对缺陷区域及正常区域镀层进行粗糙度检测(型号:SJ210,检测方法:GBT2523-2008)、灰度(BYK桔皮仪)检测、扫描电镜(SEM, Scanning Electron Microscope,型号:FEIQUANTA400)观察表面形貌及脱锌后基板表面形貌、能谱分析(EDS, Energy Dispersive Spectrum,EDAX)、辉光放电光谱 (GDS, Glow Discharge Spectrum,型号:Profiler HR )分析,对比白斑缺陷区域与正常区域区别。

图1 白斑缺陷宏观形貌

1.1 粗糙度及灰度值测量

分别对白斑缺陷部位和正常部位进行粗糙度及灰度值测量,锌层表面缺陷部位与正常部位粗糙度及灰度值对比数据如表1所示。数据对比显示,白斑位置与正常位置粗糙度相差不大,白斑位置灰度更大,表现出明显色差。

表1 粗糙度Ra(λ2.5)及灰度值

1.2 表面微观形貌及成分分析

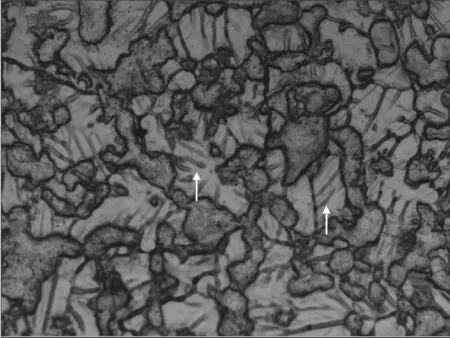

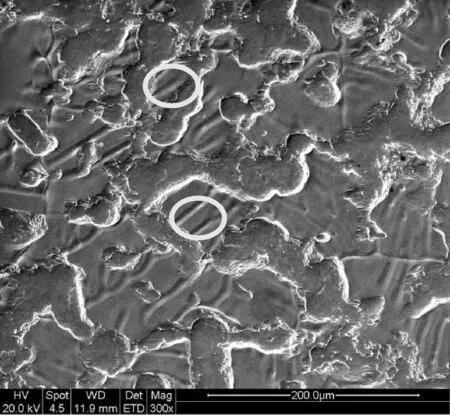

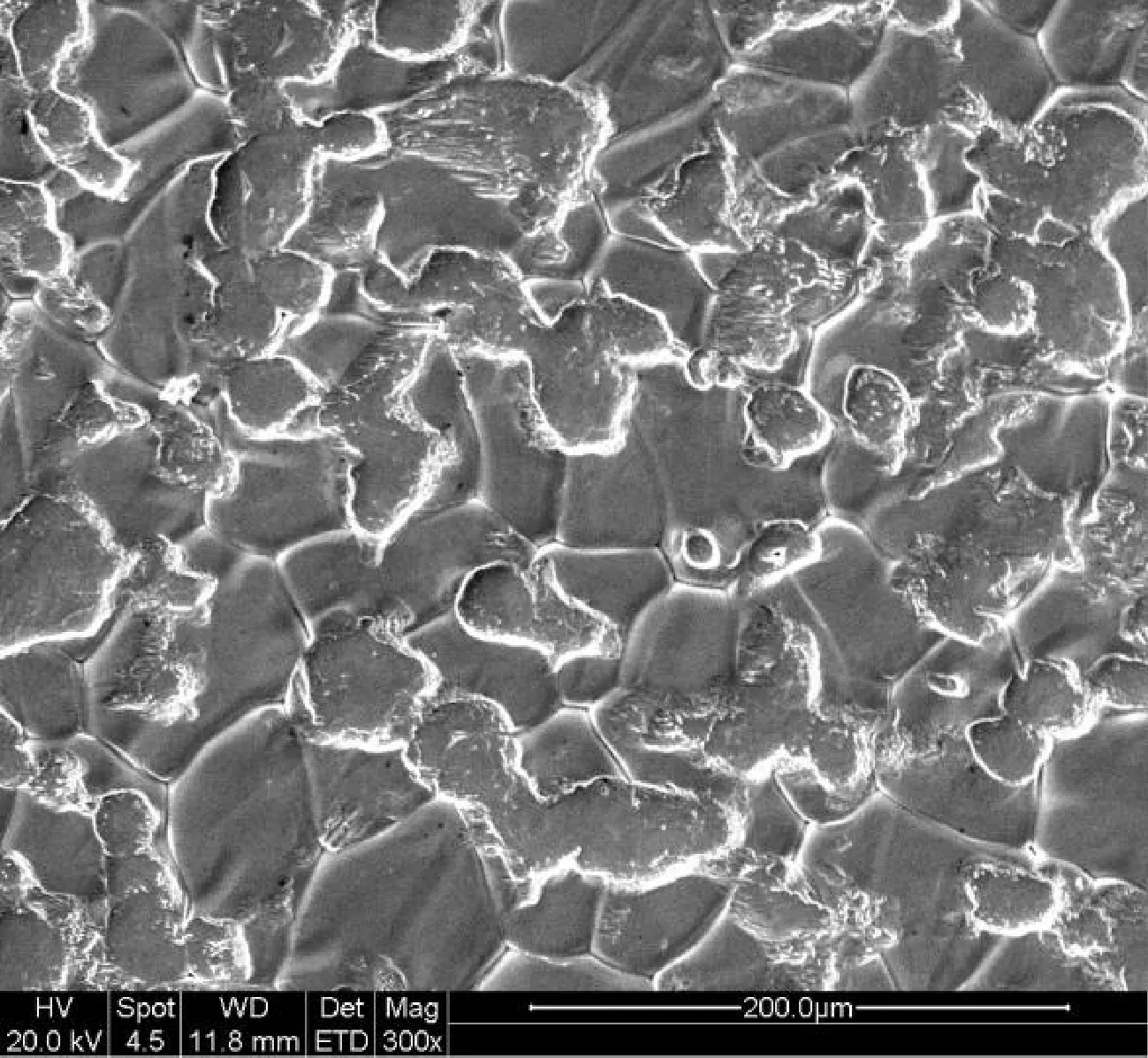

白斑缺陷部位和正常部位表面微观分析结果如图2~图5所示。光学显微镜下发现正常位置镀层表面锌粒枝晶较多(见图2箭头处),缺陷位置锌粒枝晶较少(见图3)。SEM观察结果(见图4,图5)与光学显微镜下结果一致,因此镀层表面状态不同,反光性存在差异,宏观表现为白斑。

图2 光学显微镜下正常部位观形貌图

图3 光学显微镜下缺陷部位形貌

图4 SEM下正常部位形貌

图5 SEM下缺陷部位形貌

白斑部位及正常部位EDS能谱对比如表2所示,表面成分均为纯锌,未见其它异常成分。

表2 缺陷部位和正常部位镀层表面EDS能谱检测结果

使用15%浓度稀盐酸,浸入镀锌板至不冒泡为止,腐蚀掉钢板表面锌层,拿出用蒸馏水冲洗,再用酒精冲洗,热风吹干,观察白斑区域与正常区域基板形貌,没有明显差异,基板形貌对比如图6所示。

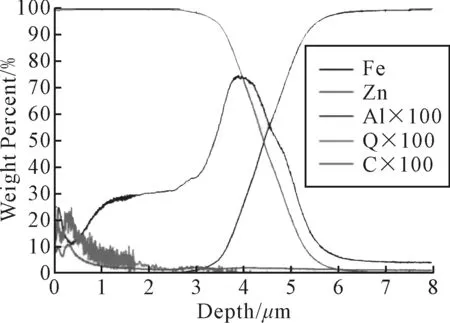

1.3 镀层GDS分析

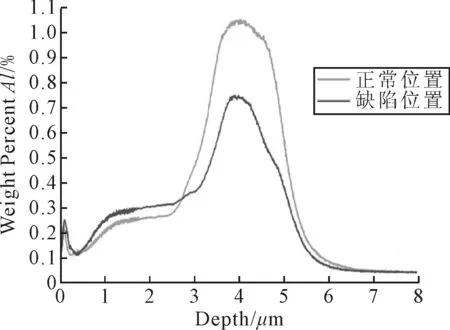

缺陷部位与正常部位镀层GDS结果如图7、图8所示,正常部位锌层阻挡层铝含量约1.05%,缺陷部位锌层阻挡层铝含量约0.75%。

图7 正常部位镀层GDS数据

图8 缺陷部位镀层GDS数据

缺陷部位与正常部位镀层Al含量对比如图9所示,可见镀层至基板界面处阻挡层Al分布有明显差异,正常位置阻挡层Al含量1.05%,高于缺陷部位阻挡层铝含量0.75%。

图9 正常位置与缺陷位置镀层Al含量对比

1.4 白斑缺陷形成原因分析

根据微观检测分析,镀层白斑区域粗糙度与正常区域相当,白斑区域灰度值更大;白斑缺陷区域与正常区域锌层表面均为纯锌,无其它异常成分,褪锌后基板未观察到区别;白斑缺陷区域锌层表面枝晶相对正常区域明显减少;GDS结果显示,缺陷部位阻挡层Al含量较低,阻挡层较薄,而阻挡层的形成与进入锌液中的带钢表面状态相关,只有在带钢表面无残留且充分还原成海绵状纯铁的情况下才会形成良好一致的阻挡层。镀层白斑区域与正常区域阻挡层不一致,导致了Fe、Zn间扩散不一致,进而影响了锌层晶粒状态不一致。Shirin Kaboli, Joseph R. Mcdermid等研究也表明,基板表面状态影响锌层界面形核活化能,影响锌层晶粒尺寸,随基板粗糙度增加、镀层冷却速度加快,锌层晶粒尺寸减小,锌层结晶织构更随机,锌层表面枝晶减少[5]。镀层白斑缺陷位置表面枝晶较少,阻挡层铝含量偏低。据相关研究分析,判断该缺陷成因为基板表面受外部因素影响,缺陷处表面状态与正常位置表面状态存在差异,导致热镀过程中锌层界面形核活化能出现差异,导致缺陷区域锌层结晶状态改变,进而影响镀层表面枝晶的形成,表面灰度出现差异,宏观表现为白斑缺陷。

2 白斑缺陷控制措施

2.1 现场排查

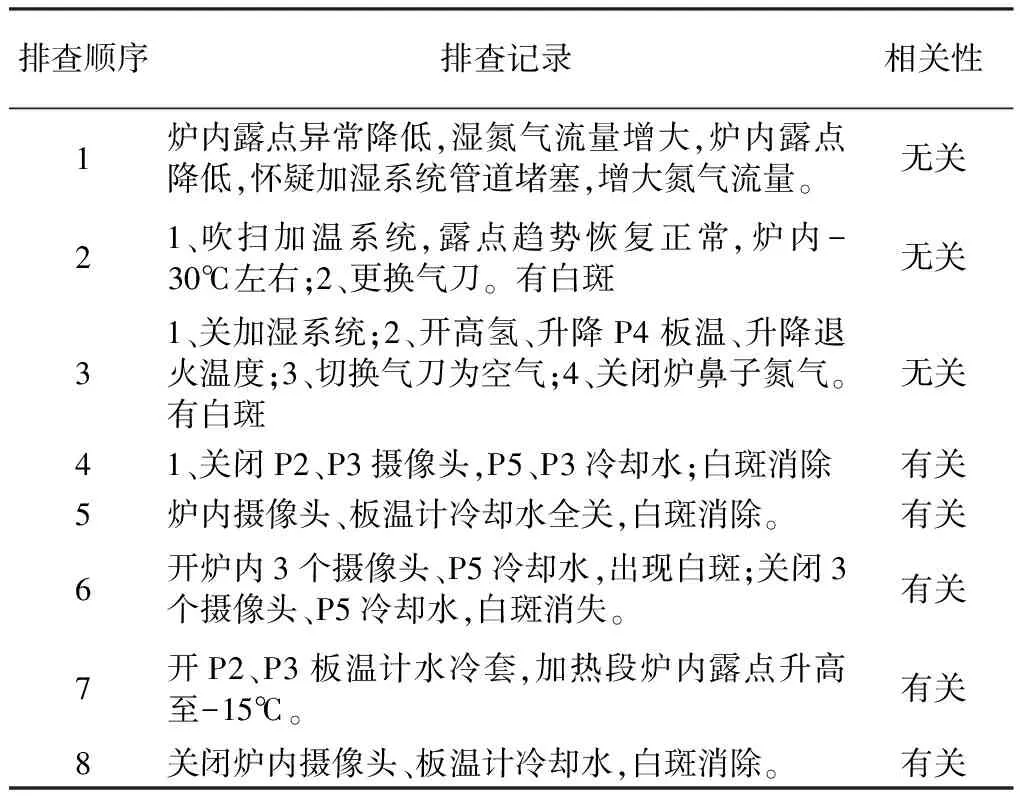

根据实验室分析,判断白斑缺陷可能为基板表面状态变化或冷却不均造成,对机组炉内板温计及摄像头水冷套、氮气加湿系统、气刀区域等现场可能影响因素进行排查,排查机组相关工艺调整与白斑缺陷相关性,如表3所示。表3显示,仅关闭炉内板温计冷却水对该缺陷有正向影响,判断炉内板温计水冷套冷却水与该缺陷强相关。

根据表3可以发现,引起缺陷部位基板表面状态发生改变的外部因素为炉内板温计水冷套漏水。高温状态下水蒸汽氧化基板表面,表面氧化区域在炉内经还原气氛还原后,表面状态较正常区域发生变化,改变表面镀层形核活化能,进而影响镀后锌层结晶状态,枝晶减少,形成白斑缺陷。

表3 现场因素排查情况

2.2 炉内漏水分析

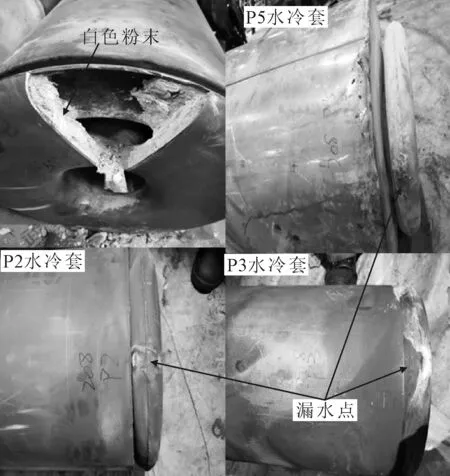

机组中修开炉排查炉内漏水点,发现P2/P3/P5水冷套端部焊缝区域均有局部漏水点,拆解水冷套发现内部堵满白色粉末,如图10所示,漏水点均在水冷套下方焊缝区域。

图10 P2/P3/P5水冷套漏水点及水冷套拆解内部粉末

表4 水冷套内部白色粉末成分

水冷套拆解内部白色粉末堵塞,取白色粉末检测,能谱分析白色粉末中Ca、Mg等水中矿物质成分较高,水冷套循环水为普通循环水,未使用脱盐水,且长期在高温环境下循环,根据使用环境及成分,判断板温计水冷套内部堵塞白色粉末为水垢。

2.3 白斑缺陷控制

板温计水冷套为不锈钢材质,水冷套内部堵塞白色粉末为水垢,退火炉升降温过程中水冷套本体与水垢热膨胀系数不匹配,造成水冷套端部焊缝区域受力过大,产生微裂纹,高温状态下,水蒸气通过焊缝微裂纹泄漏,喷至带钢表面,形成白斑缺陷。

根据机组排查结果及微观分析结论,明确了白斑缺陷控制方法:

(1)缺陷发生后,关闭炉内板温计、摄像头冷却水;

(2)检修更换机组退火炉内板温计水冷套;

(3)明确板温计水冷套周期维护,每半年机组大定修使用弱酸清洗板温计内部水垢,防止堵塞;清洗后进行压力检测,确保水冷套密封性能。

3 结论

该热镀锌白斑缺陷为机组退火炉板温计水冷套漏水造成,高温状态下水蒸气泄漏导致基板表面氧化,还原后缺陷区域表面状态发生改变,改变镀层形核活化能,缺陷区域锌层结晶状态变化,锌层结晶织构更随机,导致镀层表面枝晶减少,灰度变化,宏观表现为白斑缺陷。

通过关闭退火炉内板温计、摄像头冷却水的临时措施,检修排查更换泄漏水冷套可消除该白斑缺陷;板温计水冷套内部周期性清洗、检漏作为常态工作,可防止该类白斑缺陷发生。按照上述措施,该热镀锌白斑缺陷得到有效控制,提升了机组镀锌带钢表面质量。