大悬臂连续钢桁梁横移施工过程分析及监控

2022-01-06杨书生崔凤坤滕兆宝丁江云

杨书生,崔凤坤,滕兆宝,丁江云

(1.山东潍莱高速铁路有限公司,山东 济南 250102;2.山东交通学院,山东 济南 250357;3.山东中勘工程技术有限公司,山东 青岛 266033)

1 工程概况

潍莱右线跨青荣铁路特大桥31#~33#墩(120+82)m钢桁梁,与青荣城际铁路呈约8.5°斜角。其中32#墩桥墩为钢横梁、钢筋混凝土立柱框架墩,墩身高度12.2 m,墩顶设高度为5.3 m框架墩顶钢横梁,钢横梁拼装后进行拖拉就位,(120+82)m单线连续钢桁梁的拼装后进行横移就位。

(120+82)m连续钢桁梁桥跨布置为下承式布置,钢桁梁由主桁、桥面系、上平纵联、桥门架及横联组成。主桁为耐候钢,桥面采用不锈钢复合钢板321-Q370qENH。钢桁梁主体钢结构总重为1 985.4 t。全桥共分18个节段,节段长度从莱西北站侧开始为(4×11+2×12+4×13+2×12+4×10+2×9)m。主桁采用整体焊接节点。

钢桁梁主桁采用不等高连续钢桁梁结构,主桁架采用有竖杆三角桁,桁梁高13~25 m,节段长度9~13 m,主桁中心距10 m,上、下弦杆均采用箱型截面。桥面系由桥面板、节点横梁及节间横梁、纵肋组成。

2 横移支架设计及施工方案

2.1 钢管桩支架结构体系

31#墩位置设置两排钢管桩,纵向钢管桩间距为(6+6+6.5+5.5+6+6+5)m,横向钢管桩间距为2.5 m,钢管桩之间均通过双拼槽钢连接。32#墩位置设置三排钢管桩,每排由6根钢管桩组成,纵向钢管桩间距均为6 m,横向钢管桩间距为1.8 m,钢管桩之间均通过φ426×10钢管连接。

2.2 钢管桩支架构造

31#墩位置钢管桩采用φ630×16钢管,钢管主要材质为Q235级钢,每根钢管长度为21.5 m,连接钢管桩的双拼槽钢采用[20a;32#墩位置外侧两排钢管桩采用φ630×16钢管,中间一排采用相同尺寸的钢管混凝土桩,其中混凝土标号为C30,钢管桩连接系杆采用φ426×16钢管。

2.3 滑道梁构造

滑道梁在钢桁梁横移过程中起临时支撑作用,因此滑道梁的强度和刚度是钢桁梁安全地横移到指定位置的重要保证。本工程中32#滑道梁采用28 mm钢板焊接而成,钢板主要材质为Q345级钢,32#滑道梁均焊接为单箱双室结构,32#滑道梁高2 m,宽2.2 m,两箱室宽度均为0.8 m,翼板宽度0.3 m。32#滑道梁沿纵向设置短加劲肋通长加劲肋。

2.4 施工方案

首先,对钢桁梁以及框架墩拼装场地进行建设,搭设钢横梁及钢桁梁拼装支架,进行框架墩钢横梁以及钢桁梁阶段拼装。再将钢横梁拖拉就位,然后接长支架作为钢桁梁拼装及横移支架。

支架全部架设完毕后,安装滑道梁,再进行钢桁梁剩余节段拼装,拼装完成后进行横移施工,利用千斤顶拖拉钢桁梁至设计位置,拆除滑道梁,并将钢桁梁落梁,安装支座就位,最后拆除支架完成施工。

3 桥梁施工阶段力学分析及监控

3.1 钢管桩支架有限元分析与监控

(1)有限元模型建立

根据钢管桩设计图纸和现场实际安装位置,建立钢管桩力学计算模型。其中钢管桩和钢管桩之间的连接系梁均采用梁单元进行模拟。钢管桩与系梁之间的连接方式为刚性连接,钢管桩与分配梁之间需释放梁端约束,钢管桩底部采用固定约束。根据钢桁梁实际横移施工状况,通过改变荷载来模式施工过程。

(2)测点布设

钢桁梁横移过程中,为保持钢管桩结构线形,需要在钢管桩桩顶安装反光片,来监测钢管桩的竖向变形。钢桁梁横移过程中,当钢桁梁底滑块位于钢管桩顶位置时,钢管桩顶的应力最大,故需要安装应变片,用以监测钢管桩桩顶应力。

(3)应力计算结果与实测值对比分析

钢管桩桩顶应力实测值与计算值见表1。

表1 钢管桩桩顶应力实测值与理论计算值/MPa

根据对比结果可知:在横移整个施工过程中,钢管桩均处于受压状态,且当钢桁梁横移到钢管桩桩顶时,该钢管桩应力最大。钢管桩各个测点应力变化与理论计算结果基本一致,实测值总体大于理论计算结果,钢管桩强度满足安全施工要求。

(4)位移计算结果与实测值对比分析

钢管桩桩顶竖向位移实测值与计算值见表2。

表2 钢管桩桩顶竖向位移实测值与计算值/mm

根据相关规范和施工方案,钢管桩竖向位移较小,能够满足施工规范要求。

3.2 滑道梁有限元分析与监控

(1)有限元模型建立

根据滑道梁结构特点和现场实际情况,建立滑道梁有限元模型。根据钢桁梁横移过程中移动情况,将钢桁梁上的反力施加到滑道梁对应位置上。滑道梁与分配梁之间的连接方式为弹性连接。

(2)测点的布置

对滑道梁的主要监测内容是滑道应力和变形,根据有限元软件Midas Civil计算结果,在应力较大的位置安装应变花以监测滑道应力。根据现场施工情况和有限元模型计算结果确定钢桁梁上反光片安装位置,用以监测滑道的变形。

(3)应力监测结果分析

在钢桁梁横移施工过程中,滑道梁各个测点应力监测结果与有限元模型计算结果见表3。

表3 滑道梁应力理论值与监测结果/MPa

根据滑道梁有限元计算结果和实测结果对比可知:钢桁梁横移过程中对滑道梁产生的应力最大值为66.9 MPa,小于Q235钢材的强度设计值190 MPa,且滑道梁应力的实测结果和理论计算值基本保持一致,满足安全施工要求。

(4)位移监测结果分析

滑道梁位移实测值与计算值见表4。

由表4可知,钢桁梁横移过程中,滑道梁各测点挠度最大值略大于理论计算值,并且均小于L/400(L为滑道梁跨度),滑道梁刚度满足施工要求。

3.3 钢桁梁有限元分析与监控

(1)有限元模型建立

钢桁梁主桁结构形式为不等高连续梁,桁高13~25 m,钢材选用Q370级钢,主桁架设为带竖杠的三角桁,建模过程中采用梁单元。桥面采用内外均为17 mm厚板单元,桥面与桁架的连接方式为刚接。由于钢桁梁横移过程中支撑条件未发生变化,故横移过程中不改变边界条件。

(2)测点布设

对钢桁梁横移施工过程中各个控制位置的内力监测时,根据钢桁梁有限元计算结果和钢桁梁施工要求确定测点布设位置,在各控制截面位置安装钢弦式应变计。选取的测点位置为钢桁梁两支点位置弦杆和腹杆,跨中位置上下弦杆和腹杆。

为控制施工过程中钢桁梁线形和横移位置,需在钢桁梁下弦杆与斜腹杆连接位置安装反光片,利用全站仪监测各个测点的三维坐标,以控制钢桁梁高度偏差与拖拉过程中钢桁梁位置偏差,旨在钢桁梁施工过程完成后可以安全、准确横移到设计位置。

(3)应力监测结果分析

钢桁梁在横移过程中对各个控制截面进行应力监测,现场实测数据与理论计算数据见表5。

由上表可以看出:钢桁梁最大拉应力为81.2 MPa,最大压应力为53.4 MPa,钢桁梁各个测点应力均在控制范围内,可以满足施工要求。

(4)位移监测结果分析

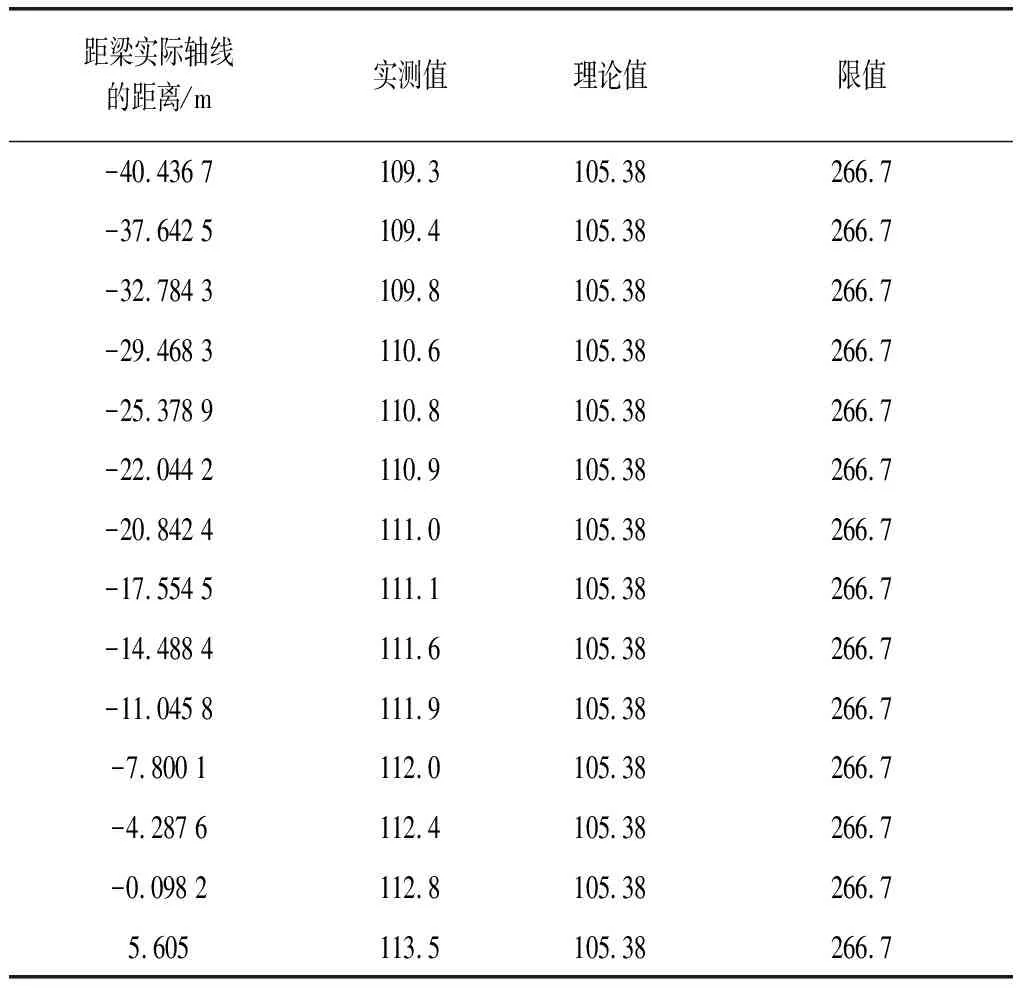

鉴于本桥施工特点,这里仅列出钢桁梁悬臂端位移结果。钢桁梁测点10位移监测结果与理论计算结果见表6。

由表6可以看出:钢桁梁横移施工过程中,测点位移实测值略大于理论计算值,悬臂端最大挠度为113.5 mm,且最大挠度值小于L/300(L为钢桁梁悬臂端长度),钢桁梁刚度满足安全施工及相关规范要求。

表6 钢桁梁测点10位移值/mm

在整个横移施工过程中,钢桁梁结构体系未发生变化,由于受到风荷载、外部震动等因素的影响,钢桁梁上同一测点的变形会随着横移过程发生变化。

在模型计算过程中,由于未考虑滑块自身的弹性变形,把滑块考虑成理想的边界条件进行处理,而滑块的变形会引起桥梁上部结构细微的刚体变形,因此实测值大于理论值。

4 结 语

(1)悬臂连续钢桁梁横移施工过程中,通过对各个结构进行有限元分析和实际监控,结果表明:在应力和变形方面,各结构实测值与理论值均满足规范要求,证明了采用大悬臂连续钢桁梁横移施工的可行性。

(2)通过合理的支架设计,可以保证横移施工过程中钢桁梁的线形和应力具有可控性。

(3)滑块本身的变形会对结构监测挠度产生一定的影响,因此在监控过程中应进行关注。