新型固化剂稳定土物理力学性能研究

2022-01-06王皓田张晋武

王皓田,张晋武,白 翔

(山西交院试验检测有限公司,山西 太原 030000)

0 引 言

现如今土壤固化剂的制备工艺已日趋成熟,它依靠机械将多种有机与无机化合物掺配调制合成,是一种使用方便又节能降耗的新型固化土壤的筑路工程材料。在实际应用中,根据所需土壤的物理、化学性质,仅需掺入一定量的固化剂与其经过充分拌和、碾压处理,即可获得所需加固土的性能指标。加固土壤不仅仅是掺入固化剂所能达到的单一目的,它还使得固化土的渗透性、抗冻收缩能力得到增强,并能防止污染物质泄漏等。

通过对广泛存在于山西省晋南地区的粉质粘土的土质分析,通过室内试验来探讨该固化土能够满足路面基层所需的强度、水稳及耐久性能,从而为以后工程应用推广奠定基础,使当地随处可取的土壤得到充分利用。从工程实际效益角度考虑,原材料运距及运费成本均得到大幅节省进而达到节能环保降耗的目的。从发展生态公路角度来看,石料的过度开采以及废弃土方对环境造成的恶劣污染将会得到极大改善。

1 试验原材料

通过对所取原材料粉质粘土(晋南地区)、P.S.A 32.5水泥(太原)、石灰(太原)进行室内试验,测得粉质粘土塑性指数为12.6,自由膨胀率为20%;水泥28 d胶砂强度为34.1 MPa;石灰等级为一级灰。所选用固化剂为黑色粘稠状液态ZL-1型土壤固化剂(中路牌)。

2 试验方案

本试验方案采用水泥和石灰作为混合胶凝材料,单一胶凝材料下土壤固化剂对细粒土的影响不做研究,通过试验确定最佳配合比,然后以最佳配合比设计制备掺与不掺ZL型固化剂的横向空白对比试验来探讨并验证固化剂对水泥石灰稳定土的强度、水稳及耐久性能等的固化效果。

3 最佳配合比试验的确定

试验方法参照相关公路规范实施。首先,所用原材料水泥石灰细粒土壤的最大干密度和最佳含水量参数通过重型击实法试验测定,然后利用测得的最大干密度和最佳含水量采用静力压实法分别成型4∶6与6∶4水泥石灰比例、不掺固化剂与掺入0.02%最佳掺量固化剂四组无侧限抗压强度试件(压实度:96%,尺寸:Φ50 mm×50 mm)。成型好的试件立即用塑料膜包裹严实,随后放入标准养护室进行养护(温度为20±2 ℃,相对湿度95%以上),龄期为7 d,第6 d去除试件塑料膜并保持浸水1 d待测。试验结果见表1。

从表1中可以看到,掺与不掺固化剂水稳固化土测得的最大干密度与最佳含水量值变化不明显,这是由于固化剂含量在混合料中占比太小,影响微乎其微。对于粉质粘土,从表1中强度数据可以看出掺加固化剂可以明显增强稳定土的抗压强度,对于四种不同配比的水稳固化土,强度提高幅度在0.6~0.8 MPa之间,约18%~25%。根据强度满足路用要求,结合实际经济情况,综合考虑比较选取水泥∶石灰∶土=6∶4∶90、ZL固化剂掺量0.020%为最佳配合比,后续进行的各项强度及耐久性试验研究均在最佳配合比基础上展开。

4 劈裂强度试验

本试验通过测定作为半刚性基层材料的ZL型固化剂水稳土的劈裂强度来间接反映其抗拉性能,在受到诸如行车荷载、温度和湿度变化反复作用下的基层材料,若其抗拉强度高,则产生裂缝也较少,在提高防渗性的同时可以有效减少沥青面层裂缝的产生。试验结果见表2与图1。

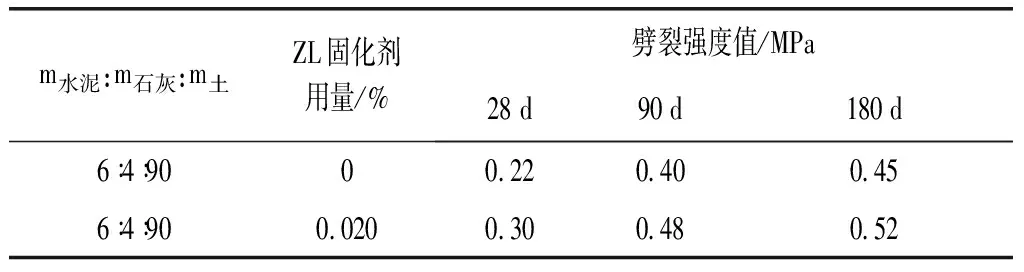

表2 不同龄期劈裂强度试验结果

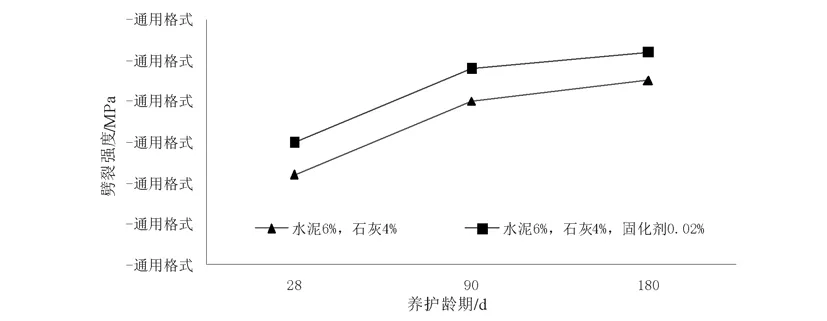

图1 劈裂强度与养护龄期关系曲线

由表2和图1可以看出:(1)掺与不掺ZL型固化剂的两组水稳土劈裂强度均随养护龄期的增长而有明显提高;其中劈裂强度在初期28~90 d龄期内增速明显,但在后期90~180 d龄期内增速趋缓;(2)在相同龄期节点下,掺ZL型固化剂水稳土的劈裂强度比之未掺ZL固化剂水稳土要高出许多。在90 d龄期时前者比之后者劈裂强度高出0.08 MPa;这是由于掺入ZL型固化剂水稳土混合料在经过拌合、压实过程中内部发生理化反应导致材料固化后颗粒间形成胶结物,进而产生较强的粘聚效应,因此ZL型固化剂对水泥石灰稳定土劈裂强度的提高效果显著。

5 抗压回弹模量试验

本试验参照相关公路规范采用顶面法进行,通过测定7 d、28 d、90 d龄期下的试件抗压回弹模量来反映公路路面变形量的大小,在载荷不变的情况下,抗压回弹模量越大,路面变形量越小,抵抗车辙变形能力就越强,进而减少路面病害的产生。试验结果见表3与图2。

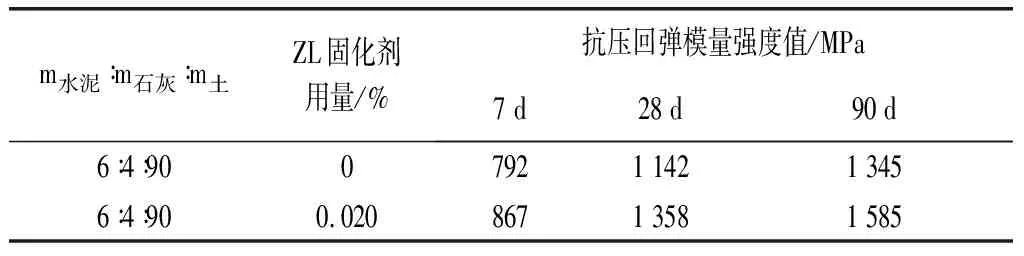

表3 不同龄期抗压回弹模量试验结果

图2 抗压回弹模量与龄期关系曲线

从表3与图2可以看出:(1)掺与不掺ZL型固化剂的两组水稳土抗压回弹模量表现出同劈裂强度试验相似的结果,两者在初期7~28 d龄期内增速明显,在后期28~90 d龄期内逐渐变缓,不同的是7~28 d初期龄期内前者的抗压回弹模量增幅比后者要大。表明ZL型固化剂水稳土内部土颗粒间约束力在额定压实功下比未添加固化剂的要大,土颗粒移动距离亦随之比未添加固化剂的要短,反映到宏观层面即固化剂水稳土的弹性变形更小、回弹模量更大。(2)掺与不掺ZL型固化剂的两组水稳土在7 d龄期节点时回弹模量相差不明显,但两者的回弹模量差距随龄期的不断增加而逐渐拉大,表明ZL型固化剂对水泥石灰稳定土抗压回弹模量的提升效果在后期持续显著。

6 冻融循环试验

冻融循环作为公路设计中影响路用性能的一个重要参数,冻融循环后的强度高即结构层不易损坏,反映在宏观层面即路用性能好。所以试验参照相关规范冻融试验方法来研究用作基层材料的ZL型固化剂水稳土在冻融循环反复作用下抵抗破坏的能力。首先利用测得的最大干密度和最佳含水量采用静力压实法成型两组配比冻融试件(规格尺寸为直径150 mm高150 mm,压实度96%,每个配比18个,用于未冻融和冻融各9个)。未冻融试件在标养浸水(标养28 d,浸水1 d)后测其无侧限抗压强度;冻融试件在标养浸水后按照冻融循环条件完成5次循环(先-18 ℃低温冻结16 h,再20 ℃恒温融化8 h,此为循环一次),然后测其强度。试验结果见表4。

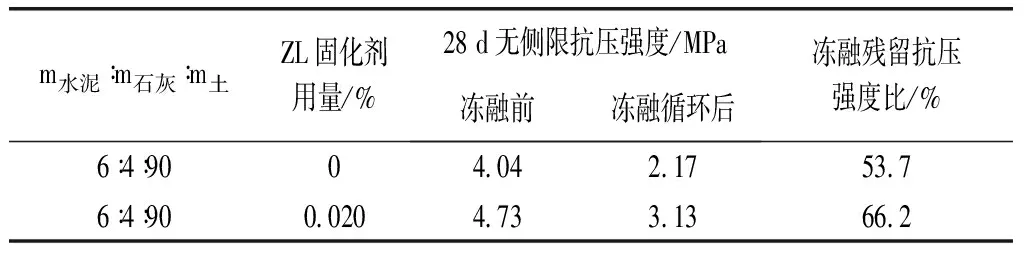

表4 抗冻性试验结果

从表4中可以看出:(1)掺与不掺ZL型固化剂的两组水稳土在完成冻融循环后测得的强度损失均达30%以上,这表明冻融循环对水稳土的强度破坏产生很大影响;(2)掺0.02%ZL型固化剂的水稳固化土强度损失明显小于未掺的水稳土强度损失,表明掺加ZL型固化剂对提高水稳土的抗冻性能有显著效果。

7 结 论

(1)掺与不掺ZL型固化剂对水稳固化土最大干密度与最佳含水量的影响较小,但ZL型固化剂对于粉质粘土的固化效果比较明显,对于不同配比的水稳土,强度提高幅度达18%~25%。

(2)掺与不掺ZL型固化剂水稳土在同等龄期条件下,前者测得的劈裂强度要明显高于后者。

(3)掺ZL型固化剂的水稳土抗压回弹模量于初期7~28 d龄期内增幅比未添加ZL型固化剂水稳土大,且后期提升效果持续显著。

(4)冻融循环对掺与不掺ZL型固化剂的两组水稳土造成的强度损失均较大,但前者强度损失要明显小于后者。