SCR 流场及喷氨控制优化技术的应用研究

2022-01-06胡清

胡清

(湖南大唐节能科技有限公司,湖南 长沙 410000)

0 引言

2015 年国家相关部门规定在2020 年之前对燃煤电厂全面实施超低排放改造,即采用多种污染物高效协同脱除集成系统技术,使烟尘、二氧化硫、氮氧化物排放浓度(基准含氧量6%) 分别不超过5 mg/m3、35 mg/m3、50 mg/m3,基本符合燃气机组排放限值标准[1]。

2015 年5 月13 日,北京市率先出台了«锅炉大气污染物排放标准»[2],规定自2017 年4 月1 日起,北京市新建锅炉氮氧化物排放浓度执行30 mg/m3的排放浓度限值。随后,河南、浙江、上海、四川等地都提出了更为严格的氮氧化物排放浓度标准。排放标准的进一步提高,对锅炉脱硝系统和SCR 脱硝运行提出了更高的要求。

SCR 系统目前普遍存在以下问题:烟道流场不均匀,NOx测量滞后性大,动态工况及变工况下传统SCR 喷氨控制调节效果差,喷氨格栅调平效果差,局部区域过喷或欠喷现象明显[3-15]。

针对火电厂SCR 系统存在的问题及保证SCR系统的安全高效运行,本文对流场及喷氨控制技术进行研究,提出了一种SCR 流场及喷氨控制优化技术,将其应用在某660 MW 机组,并对该技术投运后的效果进行了分析。

1 项目概况

1.1 机组概况

某660 MW 锅炉采用超临界参数变压直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、W 型火焰燃烧、垂直内螺纹管水冷壁、Π 型变压直流锅炉。设计煤种采用贵州高硫、较高灰分的无烟煤与本地高硫煤,制粉系统为双进双出式钢球磨煤机冷一次风直吹式制粉系统,每台炉配6 台BBC4366 双进双出磨煤机。

1.2 SCR 脱硝装置

脱硝采用“高含尘布置方式” 的选择性催化还原法(SCR) 脱硝装置,2014 年改造时设计值为入 口NOx浓 度1 200 mg/m3、出 口NOx浓 度200 mg/m3,每台锅炉设两台SCR 反应器,沿锅炉中心线对称布置。烟道内设导流板、2 层静态混合管,以保证烟气和氨气进入反应器前充分混合。

1.3 SCR 目前存在的问题

1) SCR 入口NOx平均浓度为900 mg/m3,燃用干燥无灰基挥发分小于10%的煤时甚至达到1 100 mg/m3以上,若要保证总排出口NOx浓度低于50 mg/m3,脱硝效率至少要达到94.4%以上,在保证超高的脱硝效率时,若氨氮摩尔比发生偏差,必将带来严重的过量喷氨问题。

2) SCR 烟道流速场不均匀,反应器内、反应器后水平烟道均存在积灰问题,反应器上部整流器存在磨损问题。

3) 原喷氨总阀自动投入时,SCR 出口NOx波动范围大,喷氨量波动大,喷氨控制品质极差,导致总阀无法投自动,大部分时间为手动投入方式,运行人员压力大。

4) SCR 喷氨控制粗放滞后,现有喷氨支管设置手动蝶阀,只能通过气氨母管调节阀调节喷氨量,不能适应配风、煤质、负荷、制粉系统等因素变化带来的NOx分布变化需求。

5) SCR 反应器出口烟道尺寸大,而NOx测量仪表少,不能反映截面上浓度分布情况;同时,SCR 入口、出口的NOx测量结果相比燃烧工况变化的滞后性大,影响自动调节效果。

6) 前期的摸底试验表明,SCR 反应器入口处的NOx浓度分布较为均匀,但出口处NOx分布均匀性较差,A、B 两侧的相对标准偏差分别为25.43%和17.15%。

2 改造方案

2.1 流场优化

2.1.1 流场均匀性分析

烟气流速场的不均匀将影响喷氨后氨氮混合的均匀性,导致氨氮比不均匀性偏高。雷达等人[16]以某300 MW 机组为研究对象,在SCR 入口烟气流量943 548 m3/h (标态) 的工况、不同的氨氮摩尔比下进行了试验研究,结果表明:氨氮比不均匀性会导致脱硝效率下降,同时对于同样脱硝效率的SCR 系统,氨氮比不均匀性越大,脱硝效率下降得越多。

2.1.2 流场优化研究

针对大尺寸扁宽型烟道存在流场均匀性不佳的问题,对导流板以及多种型式的静态混合器进行流场优化研究,静态混合器的型式有FAN 型、V 型、HEL 型等结构型式。烟气通过导流板、静态混合器时,被强迫发生旋转、混合,改善烟气流速的分布均匀性以及氨气和NOx的混合均匀性,使混合物在SCR 反应器中达到最佳反应效果,避免氨气分布不均造成局部过喷。

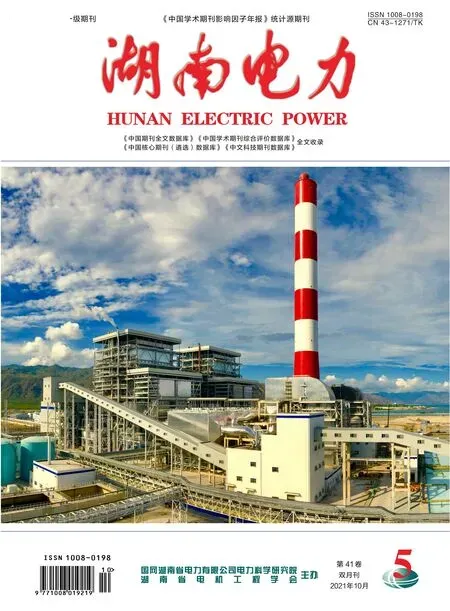

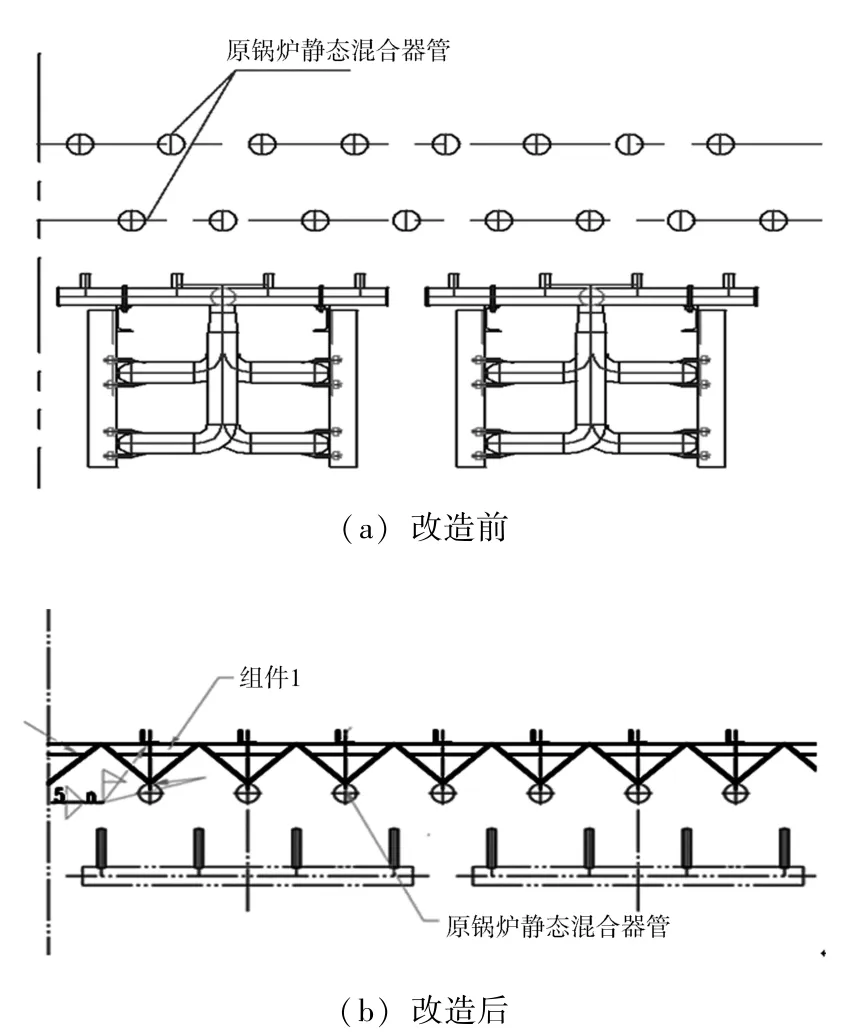

由于SCR 入口NOx浓度分布均匀性较好,本项目的流场优化主要针对烟气流速场。由于原烟道内设置有导流板、2 层静态混合管,拟将上层静态混合管拆除,并在下层静态混合管上加装V 型静态混合器,如图1 所示;此外,还在最上层催化剂的顶部入口烟道内增加导流板,如图2 所示(图中标注尺寸单位为mm)。

图1 静态混合管改造示意图

图2 最上层催化剂顶部入口烟道内导流板布置图

2.2 总量控制

2.2.1 入口NOx浓度预测

脱硝系统入口NOx的测量存在很大的滞后性,使得传统的反馈式闭环控制回路无法满足超低排放自动控制精度的要求。所以先进控制技术的实施,首先需要建立精准的入口NOx预测模型,在表计测量数据反馈回来之前预测出入口NOx值。

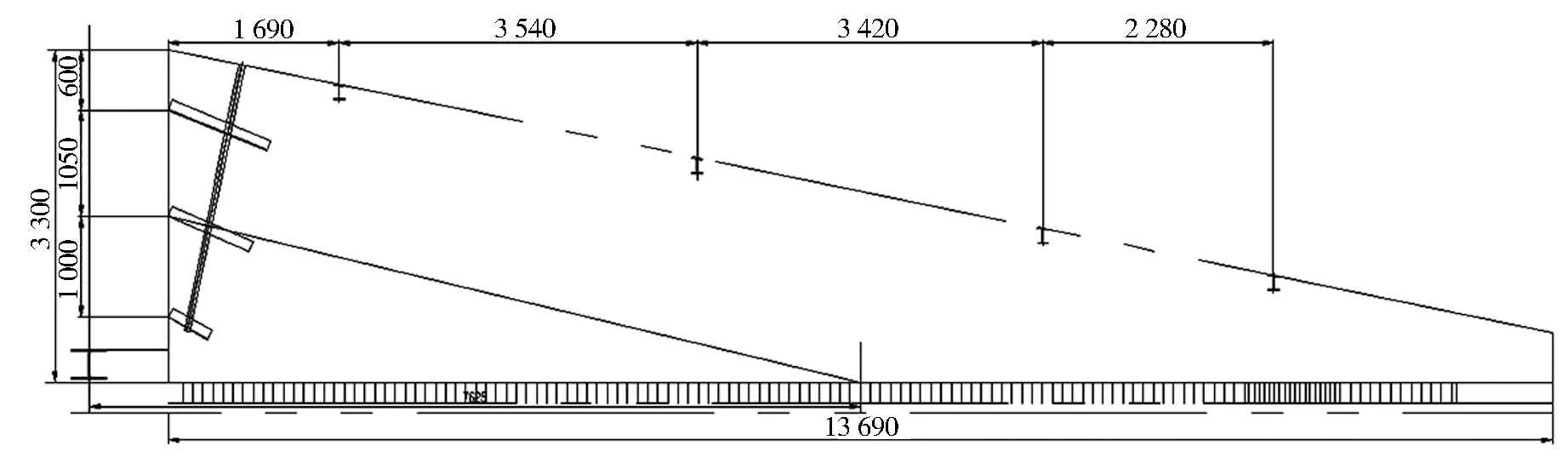

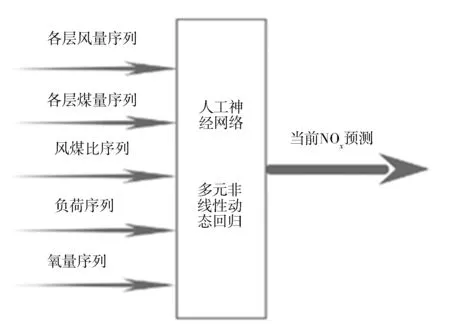

预测原理如下:依据入口NOx产生的工艺流程,分析其与锅炉中输入的燃料量、风量以及各种燃烧工况等之间的逻辑关系,采取BP 神经网络模型进行预测。

BP 神经网络又称反向传播神经网络,通过样本数据的训练,不断修正网络权值和阈值使误差函数沿负梯度方向下降,逼近期望输出。它是一种应用广泛的神经网络模型,多用于函数逼近、模型识别分类、数据压缩和时间序列预测等。

BP 网络由输入层、隐层和输出层组成,隐层可以有一层或多层,图3 是m×k×n的三层BP 网络模型,网络选用S 型传递函数,f(x)=通过反传误差函数E =(ti为期望输出,Oi为网络的计算输出),不断调节网络权值和阈值使误差函数E达到极小。

图3 三层BP 神经网络模型

其次,入口NOx的测量结果对模型的修正拟合是长期的,需要连续24 h 采样测量结果进行印证和修正,以递归出一个准确和及时的软测量结果。该前馈算法可以大幅提高喷氨的准确性,提高脱硝控制的品质,如图4 所示。

图4 入口NOx浓度预测实现方案

2.2.2 总量控制原理

1) 采用入口NOx浓度预测模型,提前预测入口NOx,计算喷氨量,提前对喷氨母管调阀进行调节。

2) 以磨煤机和排粉风机运行台数及其启停参数,作为控制的前馈信号。

3) 以基于过程数学模型进行控制器设计的内模控制替代PID 控制,弱化对精确对象模型的依赖,增强控制方式的鲁棒性,提高闭环侧控制性能。

2.3 分区控制

2.3.1 分区方式

出口NOx浓度的现场摸底试验结果如图5 所示,出口NOx浓度在宽度和深度方向上均有较大变化。结合现有喷氨格栅结构,对喷氨格栅进行分区,单侧5 个区,两侧共10 个区,如图6 所示,并分别对应增加10 台调节蝶阀,以实现分区的喷氨自动调节。

图5 SCR 出口NOx浓度分布图

图6 烟道分区图

2.3.2 分区测量

由于抽取式仪表的测量时间过长,不利于分区自动控制的实现,因此根据烟道分区方式,共布置10 台原位式NOx测量仪表,测量数据可实时传递给控制系统。

2.3.3 分区控制

通过新增的分区测点测量得到分区出口NOx浓度,分区调门开度直接通过通信得到,由控制单元计算得到分区出口浓度平均值、分区调门开度平均值,形成新的分区调门开度指令,并通过PID 控制程序调节分区调节阀门开度,实现自动调节,消除出口NOx浓度偏差,降低各分区的氨氮摩尔比偏差,减少局部过喷现象。

3 应用效果

项目于2020 年1 月实施完成,2020 年8 月投入运行。

3.1 烟气流场

改造前的摸底试验结果表明,SCR 入口A、B两侧烟道烟气速度分布的均匀性较差,如图7 所示。相对标准偏差分别为23.17%和17.87%,远超过15%的设计要求。

图7 改造前A、B 侧烟道流场测量相对偏差

2020 年8 月,对改造后的流场进行了测量分析,结果如图8 所示。结果显示,改造后烟气流速均匀性明显提高,烟气流速相对标准偏差均在10%以内。

图8 改造后A、B 侧烟气流速测量结果

3.2 入口NOx浓度预测对比

在机组负荷465~640 MW 的调试期间,入口NOx浓度预测值与实际值的对比情况如图9 所示。结果表明,入口NOx浓度预测程序能较好地满足浓度预测要求,同时相比于测量值,预测值有10~30 s的超前效果。

图9 浓度预测值与实际值的对比情况

3.3 总排控制效果

调试后,在负荷稳定、入口NOx浓度平稳时,脱硝出口NOx浓度基本控制在设定值±5 mg/m3(标态) 以内;入口NOx浓度波动较大时,出口NOx浓度依旧能够控制在±15 mg/m3(标态) 以内,且待入口变化恢复稳定后,能快速恢复至±5 mg/m3(标态) 以内。由此可见,改造后可减少脱硝出口NOx浓度波动带来的过量喷氨问题,减少脱硝系统氨耗。

3.4 分区控制效果

分区控制程序投入后,分区控制效果见表1。结果表明,分区控制程序能将分区出口NOx浓度不均匀度控制在30%以内,能有效降低分区出口NOx浓度偏差,降低各分区的氨氮摩尔比偏差,减少局部过喷现象。

表1 改造后分区控制效果(标态下)

4 结论

本文对SCR 系统存在的问题进行了分析,提出了一种SCR 流场及喷氨控制优化方案,并在某660 MW 机组成功应用。项目应用后,可提高SCR入口烟气流场均匀性,减少SCR 出口NOx浓度波动,降低分区出口NOx浓度偏差,降低各分区的氨氮摩尔比偏差,减少过量喷氨现象,减少氨耗量,避免了因过度喷氨造成的二次污染问题。该套方案实用有效,为火电企业实现节能降耗及超低排放提供了可能,有助于推进行业技术进步。