液化气船C型液罐安装关键技术与控制要点

2022-01-05汪家政刘呈伟干兆辉

章 锐, 汪家政, 刘呈伟, 干兆辉

(舟山长宏国际船舶修造有限公司,浙江 舟山 316052)

0 引 言

全球对清洁能源的需求持续增加,而输气管道的建设存在各种地理和环境等壁垒。因此,天然气的海运贸易出现持续稳定增长,气体运输船的需求随之增多。随着海洋排放的控制要求越发严格,双燃料船舶的比重将持续增加,服务于此类船舶的燃料加注船的需求会随之增加。C型液罐作为一种液化气储存舱,被广泛应用于小型液化气运输加注船。公司承接思多而特(STOLT)公司的2艘20 000 m3液化天然气(Liquefied Natural Gas,LNG)运输加注船建造项目,该型船配置3个C型液罐,均为南通中集太平洋海洋工程有限公司制造的成品罐,在完工后喷敷外表绝缘材料,通过海运方式抵达公司船舶建造场地进行安装。以该型船的建造及罐体安装为背景,研究C型液罐安装的关键技术和控制方法。

1 吊装方案确定

罐体吊装方案的选择实际上取决于船厂的设施布置和起吊能力。该型船在公司船台建造,船台最大起吊设备为900 t门式起重机,其参数如表1所示。

表1 900 t门式起重机参数

由于轨道铺设限制,900 t门式起重机中心入海的距离仅为13.0 m,因此液罐运输驳船只能顺岸靠泊,液罐在卸货后与船体呈90°,无法直接吊装完成安装,在上船安装前须转至与船长方向一致(艏艉朝向)。

1号罐体净重(含绝缘、木材、管系)为517 t,2号罐体和3号罐体各为520 t,加上吊具、索具等均不超过550 t,因此考虑在下小车主钩安装550 t横撑梁对罐体进行转向。

550 t横撑梁主要结构采用AH32船用钢,其屈服强度为315 MPa,剪切应力为189 MPa;部分结构采用Q235碳素结构钢,其屈服强度为235 MPa,剪切应力为141 MPa;钢材弹性模量为2.06×105MPa;泊松比为0.30;密度为7.85×10-9t/m3。

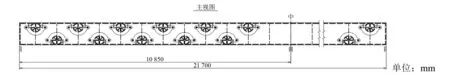

根据起重机的实际参数进行横撑梁的初步设计,如图1所示。针对吊梁的3种典型吊装工况在理论上进行计算和分析(以吊宽8 500 mm工况为例),如图2所示。

图1 横撑梁初步设计

图2 吊宽8 500 mm工况分析

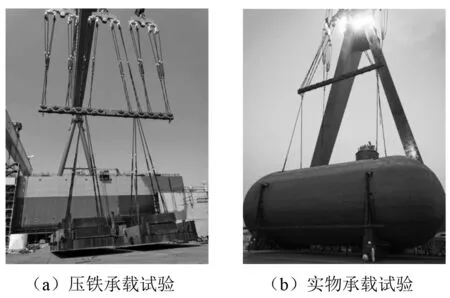

经多次调整优化,在理论计算得出的结论满足要求后,设计部门进行深化设计,并出图、下料、及加工,并进行横撑梁承载试验,横撑梁通过检验并投入使用。承载试验如图3所示。

图3 横撑梁承载试验

设计专用横撑梁对罐体进行转向是关键所在。但对于超过下小车主钩550 t负荷的罐体来说,需要考虑其他方式,例如:若船厂基础设施满足驳船顺船长方向接驳,可直接多钩平吊安装[1];使用液压轴线车配合进行转向作业。

2 鞍座裕量修整

液罐通过固定鞍座和滑动鞍座在船体上进行限位和固定[2],鞍座的线型应与液罐完美贴合,以便在使用过程中受力均匀。因此,液罐在制造工厂完工后,需要进行罐体实际尺寸的测量,包括长、宽、高,2个鞍座的间距,2个鞍座的实际线型,主要目的是将相关数据提供给船厂,以便如下工作顺利进行:

(1)船厂在得到罐体的完工尺寸和鞍座间距后,根据实际测量数据,确定船体鞍座间距。通常船体鞍座及加强会在分段阶段完成装焊(鞍座与罐体面会根据精度控制能力留适当裕量,且鞍座面板会考虑散贴至船台安装),因此在船台总组及搭载阶段,在分段、总段定位时必须以固定鞍座和滑动鞍座的间距为最终定位依据,以该数据作为船体分段、总段裕量切割的依据。

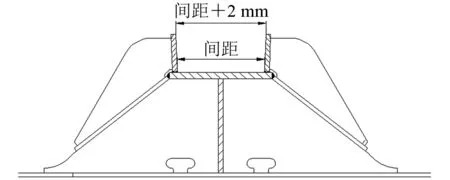

(2)液罐鞍座的实体线型应在液罐完工后进行测量,为防止吊装驳运过程中的变形,在到达船厂后应进行复核。船厂根据实体线型划制鞍座裕量,并进行鞍座裕量修割;按照图纸装焊鞍座面板和挡板等结构,鞍座焊前应考虑焊接收缩等因素,保证鞍座焊后的线型与液罐木块线型匹配,实现液罐与鞍座的几何非线性接触,以满足承压要求[3]。鞍座的上表面应与液罐木块的下表面匹配,保证鞍座间隙与液罐木块间的间隙在公差要求范围内。液罐木块下表面与鞍座上表面之间的间隙容差范围应在0~50 mm,如图4所示。

图4 间隙容差范围

液罐数据测量的准确性是关键所在。在鞍座线型裕量划制修割时,应在保证环氧厚度不超差的情况下,对两边适当加大,以便罐体顺利吊入。裕量修割应分多次进行。在最后安装鞍座挡板时,可适当外倾1~2 mm,以便罐体顺利落座[4],如图5所示。

图5 鞍座典型剖面

3 罐体落座步骤

由于液罐占据船体货舱内部的大部分空间,与内底板的距离非常小,因此要求在液罐吊装前船体内底区域施工包括油漆的面漆均应结束,以免在液罐吊装后无法施工。罐体落座步骤如下:

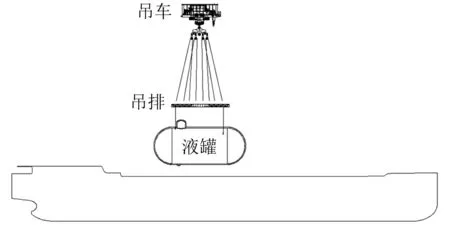

(1)将拉索钢丝绳系在吊排上,从吊排上再将拉索钢丝绳连接至液罐的四角吊码上,起吊液罐至船舶相应货舱正上方。通过900 t门式起重机的主钩和副钩调整液罐的横倾,通过2只辅钩调整纵倾。使用4个5 t的手拉式滑轮组调整液罐的横向位置,手拉式滑轮组应固定在船体结构的强挡位置上以避免船体变形。吊装落座如图6所示。

图6 吊装落座示例

(2)在固定鞍座和滑动鞍座弧形面板上表面每隔1.0~2.0 m放置数个用塑料纸包好的橡皮泥或油灰(直径约60 mm)。

(3)罐体缓缓下落,在罐体支承垫木进入鞍座挡板槽内时停止,此时橡皮泥或油灰被压紧。

(4)重新起吊罐体至2.0 m,并锁紧吊钩。测量橡皮泥或油灰的厚度,确定需要浇注的环氧厚度,通常需要超过15~20 mm,总厚度不应超过50 mm,并用记号笔标记在鞍座挡板外侧。

(5)在环氧浇注前应提前安排操作人员和涂抹工人,准备足量的软木条作为环氧挡板。

4 环氧浇注固定

与第3节步骤(3)同步,在液罐吊装前需要进行环氧浇注的准备工作如下:

(1)特定厂家的环氧树脂和固化剂,其相关生产信息应提前提交至船舶所有人确认。

(2)环氧预热设备、搅拌设备、泥刀、丙酮、温度计等工具和材料。

(3)软木条、油灰等。

(4)浇注区域的冷光照明灯带。

在液罐落座及环氧浇注过程中的注意事项如下:

(1)在环氧浇注前,采用丙酮清除船体鞍座和液罐鞍座上的锈、油、水、油漆等杂物,表面的清洁度应达到St 2等级。

(2)环氧用量应进行严格计算,并适当加放裕量,避免用量不足的情况,环氧和固化剂的混合和搅拌应在制造商的指导下完成。

(3)环氧应提前进舱并预热,环氧浇注人员分工应提前策划,2个鞍座区域应尽可能同时进行。

(4)在环氧固化前将底座钢槽两侧溢出的多余环氧树脂刮掉,并使环氧露天表面呈向上倾角以避免积水,如图7所示。滑动鞍座上层木块不可涂抹环氧。

图7 环氧完工状态节点

等待环氧硬化,并按规定数量取样提交至第三方进行检测,将检测报告提交至船舶所有人和船舶检验机构。

5 结 语

C型液罐是小型LNG运输加注船货物的主要储存方式,对实际项目生产过程中的各环节进行探索研究,解决液罐在整船建造过程中的关键技术和要点,可大幅缩短液罐吊装周期,进而缩短船坞和船台周期,对提高采用C型液罐的液化气船建造效率具有非常重要的作用。