某型车载炮玻璃防冲击波研究

2022-01-05惠东方陈磊王成云段军涛徐东阳

惠东方,陈磊,王成云,段军涛,徐东阳

某型车载炮玻璃防冲击波研究

惠东方,陈磊,王成云,段军涛,徐东阳

(东风越野车有限公司,湖北 武汉 430056)

为解决某型车载炮玻璃在炮口冲击波下碎裂的问题,文章采用AUTODYN搭建防弹玻璃复合材料模型,分析冲击波压强对玻璃破碎的影响较小,冲击波携带的药渣颗粒对玻璃的反复冲击才是影响玻璃碎裂的主要原因,并通过试验与理论的结合,得出防弹玻璃表层硬度加强以及增加软质玻璃膜对玻璃防炮口冲击波的积极影响。

车载炮;冲击波;玻璃

前言

现代战争以局部战争为主,车载炮这种高机动、转换快速的车炮一体化装备就应运而生。随着车载炮的发展,身管前伸式布置成为主流,而炮口冲击波对车身各部件的冲击影响巨大。

本文涉及的某型车载炮亦采用身管前身是布置方式,在直瞄射击时,炮口制退器距离车门的垂直距离不到1.5 m,因此对玻璃的防炮口冲击波设计十分必要。

1 防弹玻璃模型搭建

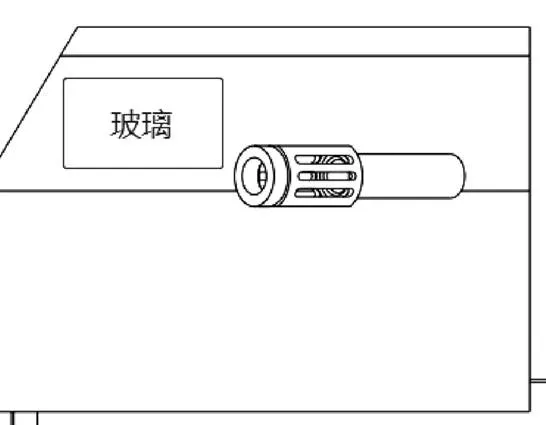

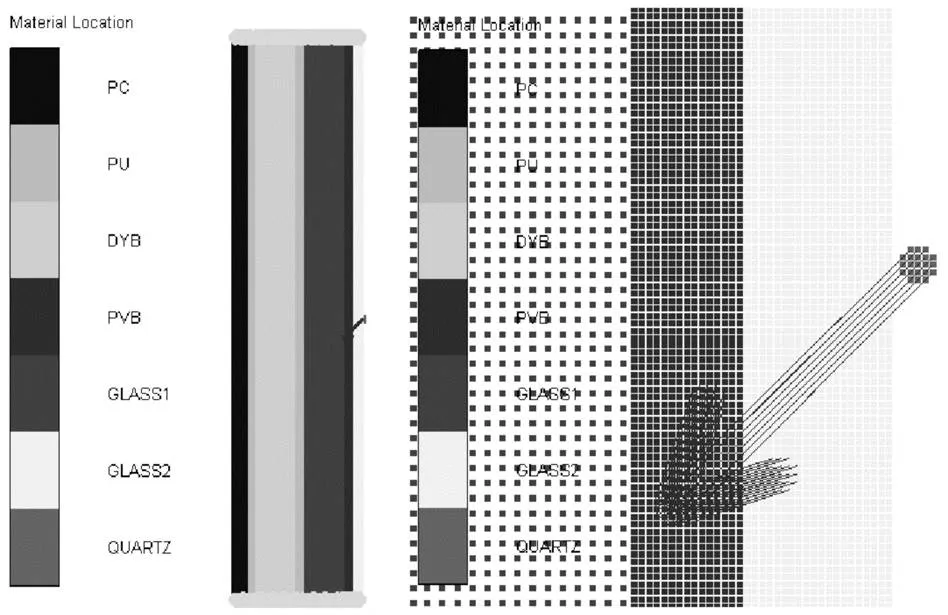

通防弹玻璃是由透明胶合材料将多片玻璃或高强度有机板材粘在一起制作而成,一般由承力层、过渡层和安全防护层组成[1]。本文分析的防弹玻璃结构如图1,材料从上到下依次为高强度无机玻璃GLASS2、聚乙烯醇缩丁醛PVB、高强度无机玻璃GLASS1、聚氨酯PU、定向有机玻璃DYB、聚氨酯PU、聚碳酸酯PC。

图1 防弹玻璃模型

ANSYS具有近乎完备的材料模型,如Johnson-Holmquist模型,该模型通过建立完整强度、断裂强度、应变率及损伤关系的函数关系,采用光滑函数曲线来描述材料的强度。JH模型主要用于描述、陶瓷、混凝土、玻璃等脆性材料的动态本构模型[2]。因此本文基于ANSYS搭建防弹玻璃仿真模型。

2 最大压强影响分析

根据内弹道计算得出火炮发射时炮口最大压强,使用FLUENT软件模拟炮口冲击波的传播,得出车身所受最大压强以,以上分析为本文提供数据支持。

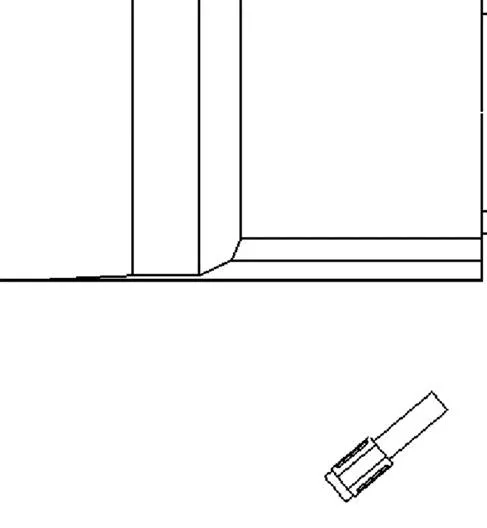

图2、图3展示了某型车载炮直瞄射击时炮口相对车身的位置关系,其炮口制退器距离玻璃直线距离不足1.5 m。

图2 炮口位置侧视图

图3 炮口位置俯视图

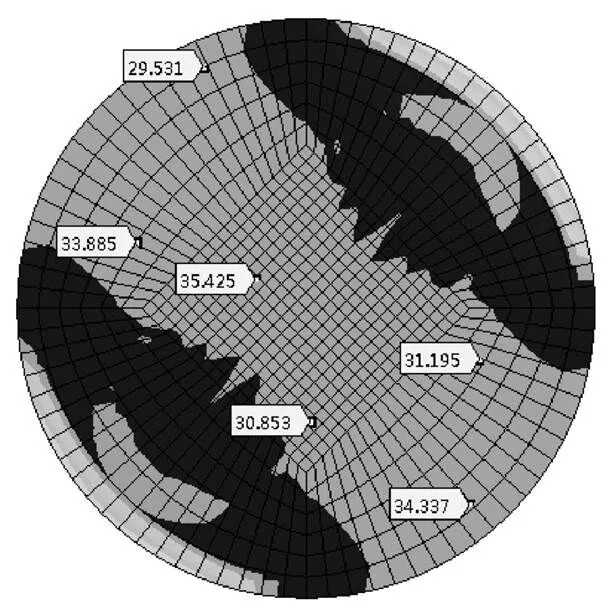

由于防弹玻璃受冲击波冲击时,玻璃向后弯曲,框架系统的软质缓冲结构起到很大的能量吸收作用,本文简单计算,忽略缓冲系统中橡胶等结构。将车身受到最大压强加载在玻璃上,如图4所示加载约束和压强,不考虑边界固定约束条件产生的应力集中,计算出冲击波压强产生的应力不足以对玻璃产生破坏。

图4 压强分析的约束与加载

通过射击试验的验证,刚开始的几发射击并不会立即导致玻璃的破碎,只会在玻璃表面产生明显凹坑。分析认为,在炮弹发射时,存在爆炸烧结过程,在极短时间内完成对药渣的高温高压加载,将细小颗粒或粉末压实,得到致密坚硬的块状药渣[3],其由炮口高速喷射冲击玻璃,导致玻璃表层产生凹坑。继续进行几发射击,最终玻璃表面直接破碎。

通常,军用汽车配装的防弹玻璃的原理是:外部是易碎的一层。里面是柔韧的一层,当子弹从外部射击时,击碎表层区域,吸收子弹动能,减缓子弹速度,这样在子弹打到柔韧层时就会被挡住[4]。从其原理可知,防弹玻璃表层材料并不具备防碎裂能力。

图5 压强分析结果

图6 玻璃破裂

3 基于SPH法的药渣冲击玻璃分析

SPH法是一种无网格法,基本思想是将连续的物质用相互作用的质点组来描述,各个物质点上承载各种物理量,包括质量、速度等,通过求解质点组的动力学方程和跟踪每个质点的运动轨道,求得整个系统的力学行为。相比较有网格有限元计算,SPH法不会出现极大的变形导致的网格扭曲,避免造成精度破坏等问题,而且可以较为方便地处理不同介质的交界面,在求解高速碰撞等动态大变形问题或者脆性材料碎裂问题时,具有明显优势[5],因此本文对玻璃表面的药渣冲击分析采用SPH法进行计算。

3.1 防弹玻璃药渣冲击分析

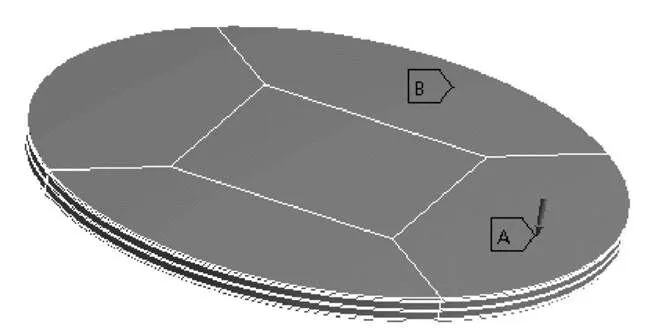

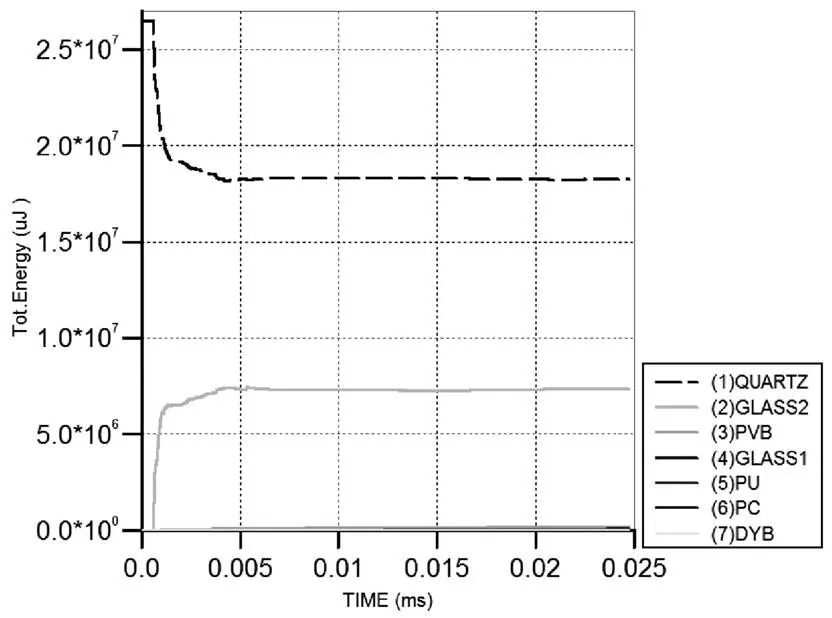

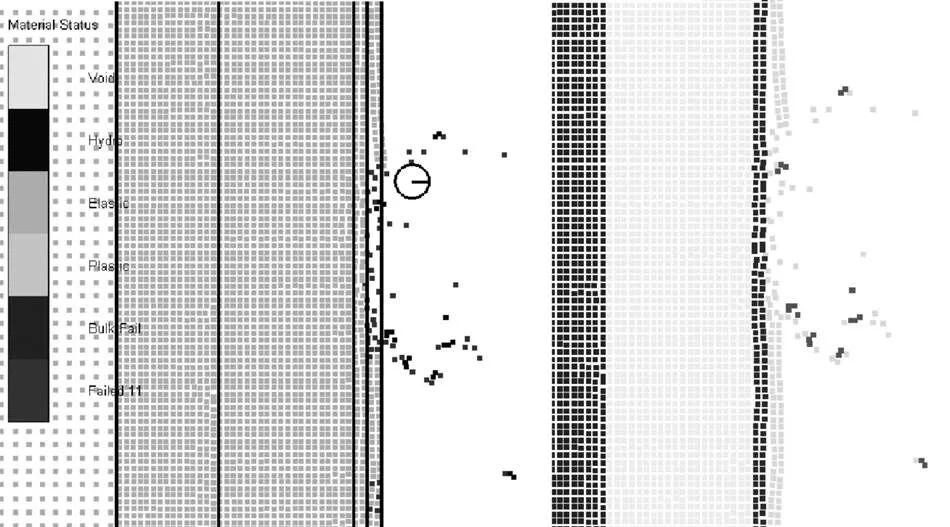

以0.5 mm直径球型QUARTZ材料代替药渣,按照弹丸出膛速度施加初速度,以炮口和玻璃的角度为初速度方向。按图7所示建立玻璃和药渣的SPH模型。

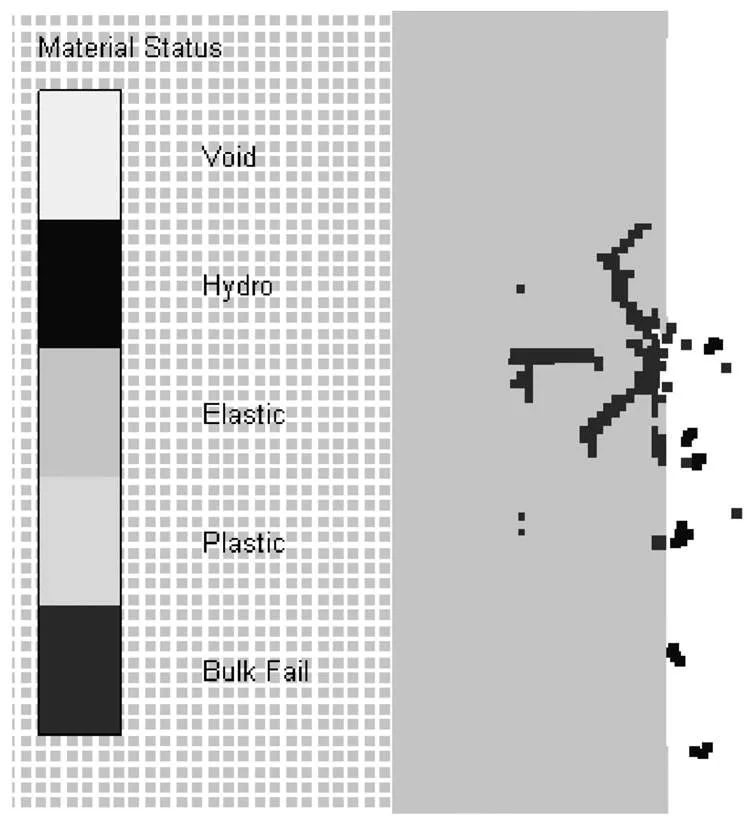

图8显示药渣冲击过程中,药渣的动能基本全部由防弹玻璃表层GLASS2吸收。同时,查看材料失效情况,看出药渣打击处,GLASS2出现凹坑,周围出现裂纹。这也与上述试验现象相吻合。

图7 玻璃SPH模型

图8 各材料能量变化情况

图9 药渣打击玻璃表层破裂仿真结果

3.2 提升防弹玻璃表面硬度对抵抗药渣冲击能力的影响

一般提高材料硬度可以提升抵抗外部硬物压入物体表面的能力,或者说,提升材料对局部塑性变形的抵抗能力。本文首先从提升材料本身硬度为切入点,分析防弹玻璃抵抗药渣的冲击能力。

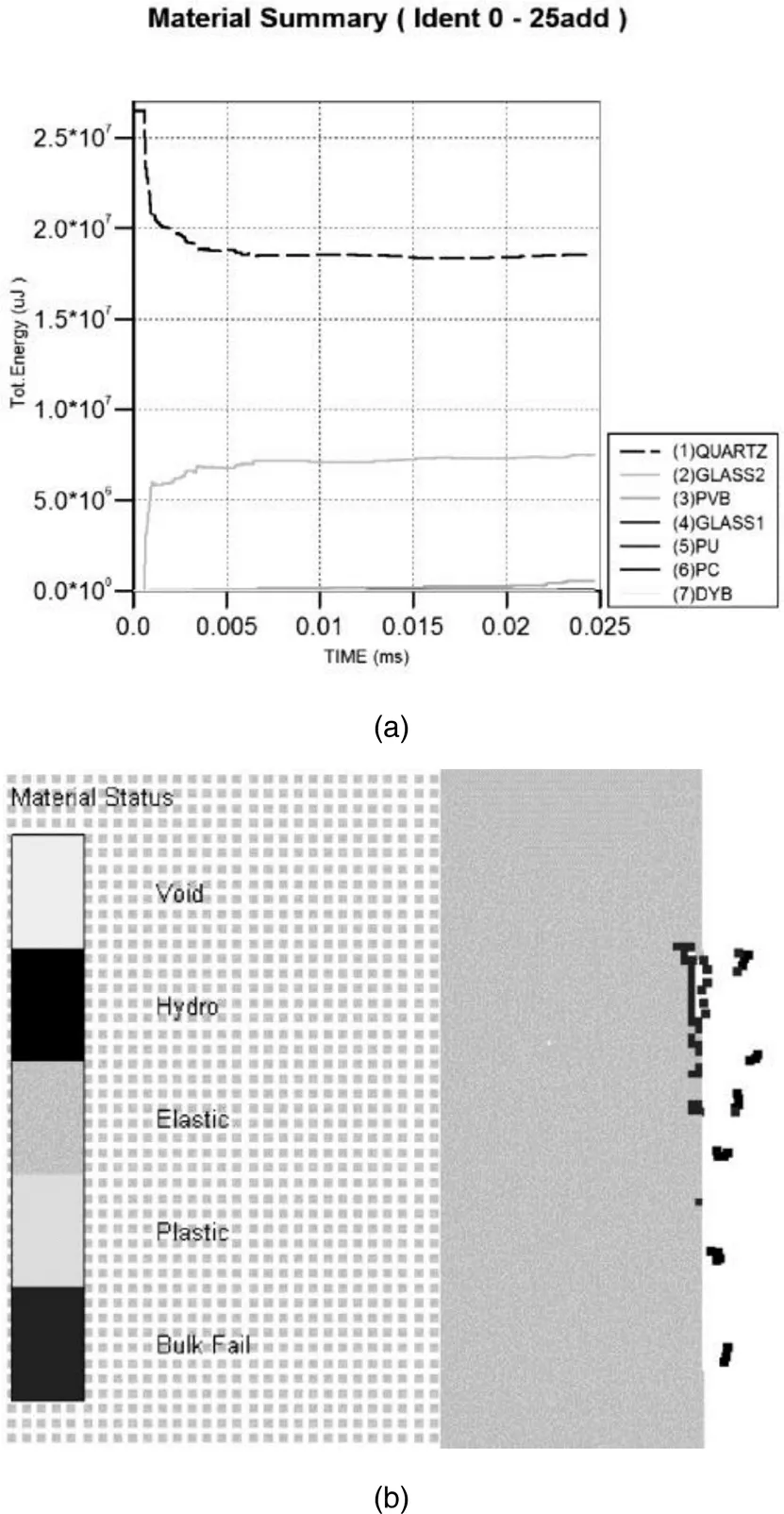

本文假设硬度与材料的抗拉强度近似正比例关系,通过提升防弹玻璃表层GLASS2的抗拉强度模拟硬度提升。其他条件不变,计算分析结果如下。

图10 GLASS2加强方案的分析结果

同样,药渣的动能主要由GLASS2吸收,从材料失效图看出玻璃表面依然存在失效,GLASS2表面出现轻微的材料剥离现象。

使用表层硬度提升的防弹玻璃进行射击试验,效果提升明显,前几发射击表层有轻微的凹痕,并未出现大的凹坑。但是持续射击多发后,玻璃依然出现表面碎裂。分析其是由于多次射击,冲击波携带大量药渣颗粒,反复冲击玻璃,在玻璃表面形成微裂纹,发生裂纹扩展[6],最终表现为玻璃表面碎裂。其原理类似“冲蚀”效应:防弹玻璃表面与流动的固相颗粒接触做相对运动,表面出现损坏,发生材料损耗现象。

图11 硬度加强试验结果

3.3 增加玻璃膜对抵抗药渣冲击能力的影响

玻璃膜一般由安全层、耐磨层等多层胶合而成,材料模型复杂。本文以PC、PET两层模拟。其他边界条件不变,在上述表层硬度加强基础上,增加0.4 mm玻璃膜。分析结果如下。

图12 加装玻璃膜冲击效果

从分析结果可知,材料失效主要表现在玻璃膜外层(MO2),而防弹玻璃本体不存在材料失效。从材料能量变化可知,药渣的动能主要由玻璃膜外层(MO2)吸收,玻璃膜内层MO1和防弹玻璃表层GLASS2吸收能量较少。

增加玻璃膜进行射击试验,效果提升明显,在多组射击后,防弹玻璃没有出现碎裂现象。而玻璃膜表面也只出现很少部分的表层破损,玻璃膜底层依然完好。试验结束,清理表面药灰,评估对驾驶视野的影响很小,因此把玻璃膜作为易损件贴在受冲击严重的玻璃上的方案可行。

4 结论

为了某型车载炮玻璃的防冲击波射击,解决射击试验出现的玻璃碎裂问题,从压强对防弹玻璃的影响分析得出压强不是玻璃碎裂的主要原因。

通过初次射击试验结果的分析和对原状态防弹玻璃以及表层硬度加强防弹玻璃的药渣冲击分析,可知药渣反复打击玻璃形成凹坑和微裂纹的累积是导致玻璃碎裂的主要原因。通过对增加玻璃膜方案的分析和试验验证,可知玻璃膜可以很好地保护防弹玻璃本体免受药渣冲击。

[1] 陈宇宏,厉蕾.轻型防弹玻璃的结构研究[J].材料工程,2002 (6):7-9.

[2] 刘骥鲁.多变量条件下典型结构侵切毁伤效应数值仿真[D].北京:北京理工大学,2016.

[3] 赵铮,李晓杰,闫鸿浩,等.爆炸压实过程中颗粒碰撞问题的 SPH 法数值模拟[J].高压物理学报,2007,21(4):373-378.

[4] 莫根林,吴志林,冯杰,等.步枪弹侵彻明胶的表面受力模型[J].兵工学报,2014,035(02):164-169.

[5] 张杰,赵铮,杜长星.冲击载荷下颗粒碰撞的SPH法数值模拟[J].科学技术与工程,2010(32):7997-8000.

[6] 傅丽华.EB-PVD热障涂层冲蚀过程及裂纹扩展的有限元模拟[D].湘潭:湘潭大学,2013.

Study on Shockwave Prevention of a Certain Type of Truck-mounted Gun Glass

HUI Dongfang, CHEN Lei, WANG Chengyun, DUAN Juntao, XU Dongyang

(Dongfeng Off-road Vehicle Co., Ltd., Hubei Wuhan 430056)

In order to solve the problem that a certain type of Truck-mounted glass was broken under the muzzle blast wave, Building bullet-proof glass composite model by using AUTODYN, analysis shows that the shock wave pressure have less effect on the glass broken, shock waves carrying liquid particles repeated shocks on the glass is the main factor affecting the glass shattered, and through the combination of experiment and theory, it was concluded that strengthening surface hardness of glass and increasing soft glass film have a positive impact on the glass against the muzzle blast wave.

Truck-mounted gun;Shock waves;Glass

U463.83+5

B

1671-7988(2021)23-47-04

U463.83+5

B

1671-7988(2021)23-47-04

10.16638/j.cnki.1671-7988.2021.023.013

惠东方,工程师,就职于东风越野车有限公司,研究方向:越野车性能开发。