直升机主减液弹隔振系统隔振效率分析

2022-01-04夏双满林长亮袁胜弢朱跃法张体磊

夏双满,林长亮,袁胜弢,朱跃法,张体磊

(1.航空工业哈尔滨飞机工业集团有限责任公司 飞机设计研究所,哈尔滨 150066;2.陆军航空兵军事代表局驻哈尔滨地区军事代表室,哈尔滨 150066)

振动问题长期制约着直升机的交付和使用,过高的振动水平不仅影响驾驶员和乘员的舒适性,而且对机载设备的使用和寿命也会造成一定的影响[1]。直升机独特的结构形式和工作特点决定了旋翼是引起直升机机体振动的主要振源,旋翼产生的振动载荷通过旋翼主轴、主减速器和主减支撑结构传递给机体,从而引起机体的振动[2-5]。针对振动载荷传递这一特点,国内外研究人员提出在直升机主减系统和机身之间安装相应隔振系统,将旋翼产生的振动载荷与直升机机身隔离,从而降低机体的振动水平。

主减隔振技术主要包括:节点梁隔振、聚焦式隔振和动力反共振隔振。我国现役的直九和直八直升机均采用的聚焦式隔振技术,虽然聚焦式隔振系统具有隔离面内载荷的能力,但是对垂向振动载荷隔振效率低,而且结构复杂,占用空间大。随着现代直升机对振动水平提出要求越来越高,传统的聚焦隔振技术已经不能满足现有技术需求。

动力反共振技术利用了反共振原理,隔振效率远高于常规的聚焦隔振技术,因此备受青睐,在此基础上衍生出机械式动力反共振(dynamic anti-vibration isolation,DAVI)和液弹隔振器两种结构形式[6-7]。其中液弹隔振器由于具有体积小、结构简单和隔振效率高,已经在Bell公司的427、429和Agusta的A109E等多种型号的直升机上成功应用,并取得了很好的隔振效果[8-9]。目前国内对液弹隔振器研究刚刚起步,南京航空航天大学对液弹隔振器的原理进行了研究,开展了一些动力学试验[10-13]。中国直升机设计研究所开展了一种新型液弹隔振器的设计与仿真工作[14]。尽管国内对液弹隔振器的原理和设计参数进行了分析,也开展了一些液弹隔振器动力学基础试验,但是对液弹隔振器装机之后隔振效率仿真研究很少,也尚未开展液弹隔振器装机试验,缺少试验数据支撑。

基于上述原因,本文以国内某型直升机为背景机,建立了主减液弹隔振器和机身耦合的动力学仿真模型,通过频响响应分析得到了液弹隔振器的隔振效率。将直升机采用悬吊的方式,开展液弹隔振器地面装机振动试验验证工作。试验结果与仿真分析结果表明,液弹隔振器综合隔振效率即能达到70%以上。

1 液弹隔振系统动力学建模

1.1 基本理论

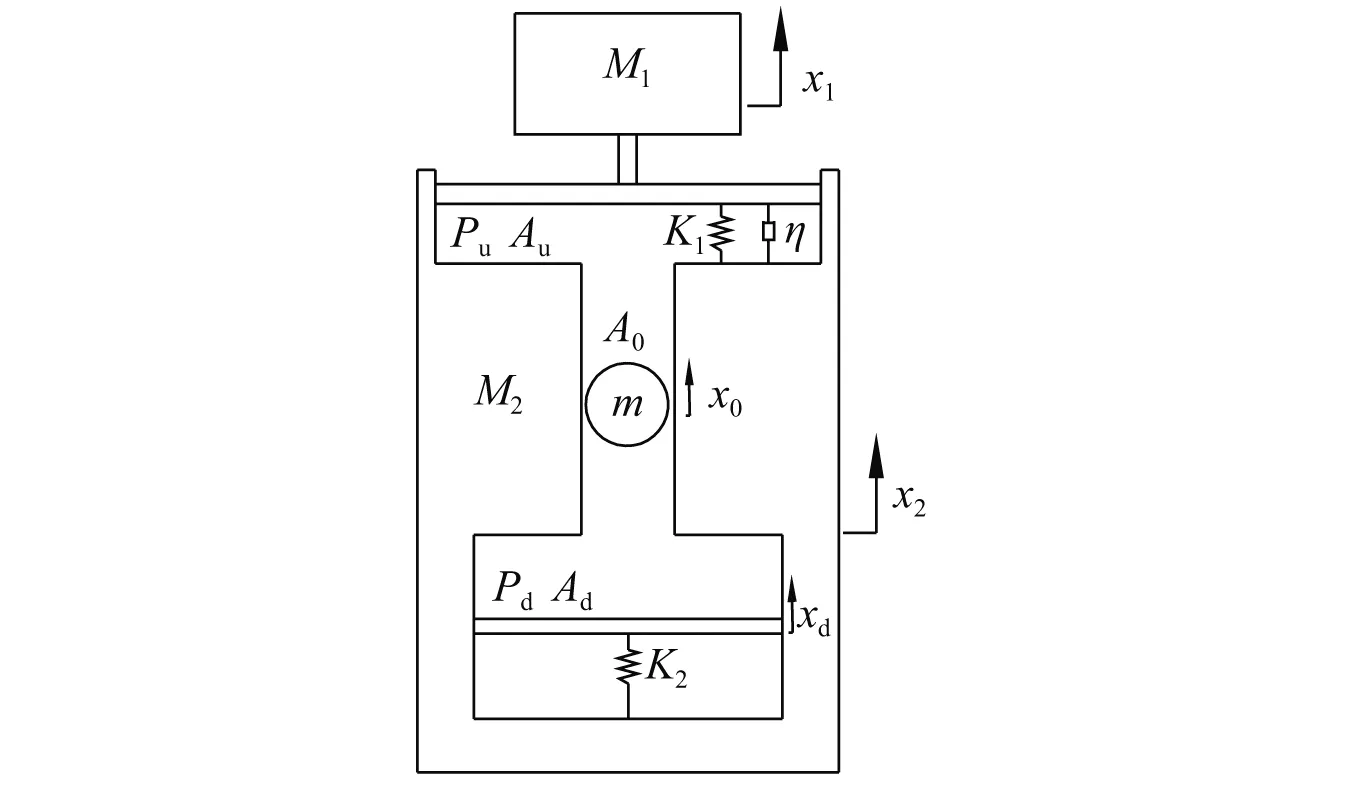

液弹隔振器主要结构包括:内筒、外筒、储液腔、惯性通道和橡胶,通过上下两端连接在主减撑杆上,如图1所示。

图1 液弹隔振器结构简图

其中,内外筒通过橡胶连接在一起,储液腔上液室与外筒连接,储液腔下液室设置在内筒中。当液弹隔振器受到激振力时,会引起橡胶的伸缩,从而产生作用力,与此同时,液体会受到挤压,在惯性通道中流动,液体质量产生惯性力,与橡胶产生的作用力抵消,起到隔振效果。液弹隔振器与主减系统连接,组合成为主减液弹隔振系统。

液弹隔振系统的分析模型,如图2所示。假设其中:K1为橡胶弹簧的动态刚度;K2为下液室底部的弹簧刚度;c为阻尼系数;η为橡胶的损耗系数;Au为上液腔的面积;Ab为下液腔的面积;A0为液体惯性通道的横截面积;m为惯性液体通道中液体的质量;M1为液弹隔振系统连接的主减系统质量;M2为液弹隔振系统连接的机身质量;Pd为下液腔压强;Pu为上液腔压强。

图2 液弹隔振器力学模型

设主减系统质量M1的位移为x1,机身位移为x2,上腔液体相对于内筒的移动位移为x0,下腔液体相对于内筒的移动位移记为xd。

根据流体的连续性,可得方程

A0x0=Au(x1-x2)=Adxd

(1)

下液腔的平衡方程为

(2)

储液腔惯性液体受到的压力为

f0=A0(Pd-Pu)

(3)

当液体在惯性通道中流动时,流体的黏性产生黏性阻尼力以及惯性通道的突然扩张和收缩产生局部损失阻尼力。

对于橡胶弹簧的动态刚度K1,由于一般橡胶具有复刚度,因而主橡胶弹簧刚度可表示为

K1=K1(1+iη)

式中,η为橡胶损耗系数。

惯性通道内的液体m以及主减质量M1和机身质量M2的平衡方程为

(4)

(5)

(6)

当液弹系统受到f=Fsin(ωt)谐波激励,则有

-ω2m(x0+x2)=(Pd-Pu)A0-jcwx0

(7)

-ω2M1x1=-K1(1+iη)(x1-x2)+PuAu

(8)

然后将式(1)和式(2)代入式(7)和式(8),可以推导出液弹隔振器的传递率T与机身响应函数Δ1和主减系统响应函数Δ2的关系式为

(9)

其中,

若液弹隔振系统隔振效率为100%,则机身振动响应函数Δ1=0应为0,假设阻尼c和橡胶损耗系数η均为0,则可以得到液弹隔振系统在无阻尼情况下的隔振频率为

(10)

系统的动刚度为激励力与位移响应的幅值之比

当内筒内的弹簧刚度较小,在分析时可以忽略,式(10)变为

(12)

由式(12)可以知道液弹隔振器的隔振频率只与刚度、液体惯性质量以及外内筒面积比有关,可以通过调节这些参数来达到设计隔振频率的目的。

由于某型机的旋翼激振频率为24 Hz,经过基础动力学试验可以确定橡胶的刚度6 800 N/mm,惯性液体质量为0.160 2 kg,储液腔与惯性通道的面积比为43.5。由式(12)可知,系统的隔振频率为

1.2 液弹隔振系统限元仿真模型

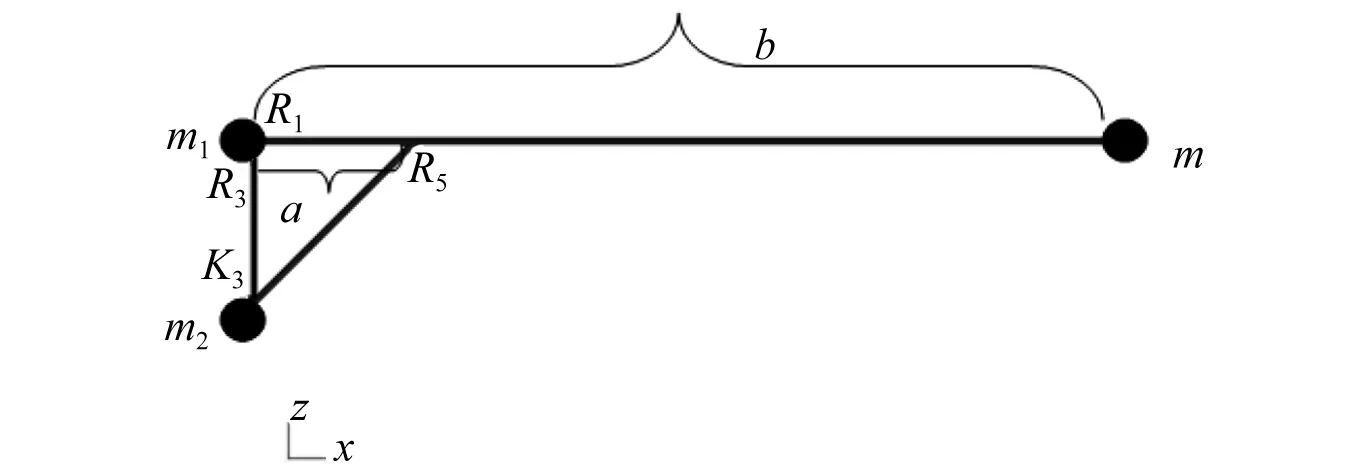

根据上述液弹隔振器结构参数,运用MSC.PATRAN建立有限元仿真模型,如图3所示。

图3 液弹隔振系统有限元模型

其中:m,m1和m2为mass单元,m用于模拟液弹隔振器中惯性通道中的液体的质量,m1用于模拟主减速上部质量,m2用于模拟主减平台下部质量;b/a为beam元(梁元),用于模拟隔振器储液腔与惯性通道的面积比;m1和m2之间通过spring元(弹簧元)连接,用于模拟液弹隔振器中橡胶的刚度和阻尼。

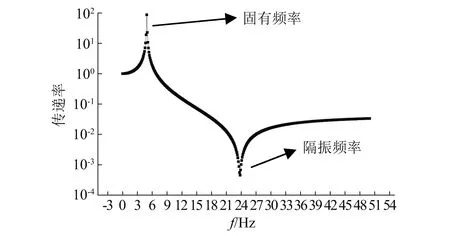

在m1施加载荷,设定激励幅值为10 N,分析方式为频响分析,频率范围为0~50 Hz,可以得到液弹隔振系统的传递率曲线,如图4所示。

图4 传递率曲线

从图4可以看出,传递率随着激振力频率的变化有一个波峰值,这是共振点,即液弹隔振系统的固有频率;波谷对应的横轴表示隔振频率,此时的传递率最低,隔振效果最好。液弹隔振系统在24 Hz左右有一个隔振频率,这与前面的理论分析是一致的。仿真结果说明建立的液弹隔振系统仿真模型是正确的。

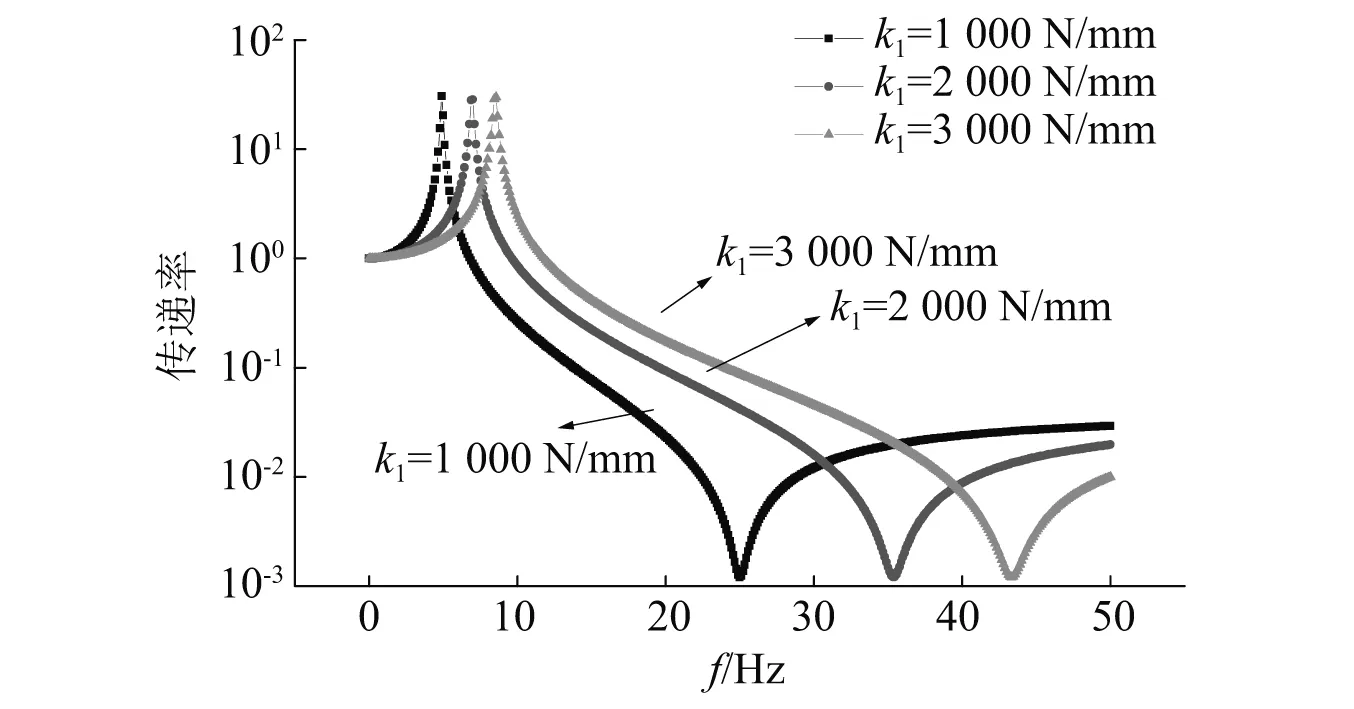

1.3 参数影响分析

为了进一步分析液-弹隔振系统设计参数对传递率的影响,分析了在不同橡胶刚度和阻尼的情况下,液-弹隔振系统的传递率的变化,如图5和图6所示。

图5 传递率曲线随着k1的变化

图6 传递率随阻尼系数c的变化

从图5中明显看出,随着k1的增大,传递率不变,但是隔振频率增大。从图6中可以看出随着阻尼c的增大传递曲线更为平缓,隔振频率未发生变化,但是传递率降低。

2 液弹隔振系统隔振效率仿真

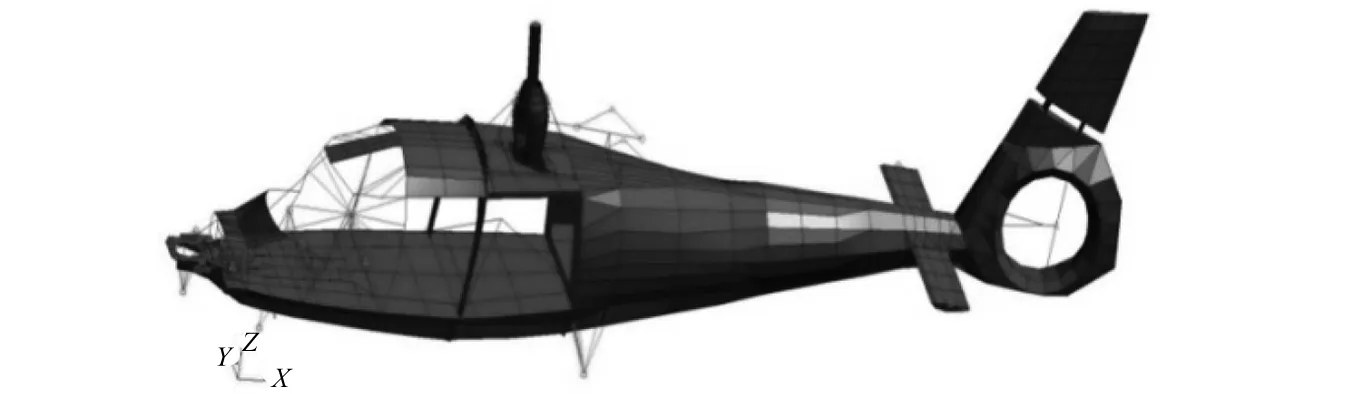

为了综合分析液弹隔振系统的隔振效率,建立液弹隔振系统和机身耦合的全机动力学模型,如图7所示。本文采用有限元模块化建模方法,分别建立主减聚焦隔振系统模型、发动机系统模型和机体模型,其中桨叶以质量和转动惯量的形式用mass单元模拟。再将三个模型和液弹隔振系统模型组建成全机动力学模型。

图7 带液弹隔振系统的全机动力学仿真模型

由于液弹隔振系统具有面内隔振效果,单纯将液弹隔振系统与聚焦隔振系统组合分析,不能分辨出液弹隔振系统的隔振效率,为了在全机模型中真实的反映液弹隔振系统的隔振效率,将原聚焦隔振系统的层压止动件做了失效处理,采用的方法是将用于模拟层压止动件的spring元(弹簧元)替换成航向和侧向刚度较大、垂向刚度较小的板元模拟,这样处理的目的一是使聚焦隔振系统的弹性元件失效,不能隔离振动载荷;二是改变垂向载荷的传递路径,使垂向振动载荷从液弹隔振系统传递至机身。

在主减撑杆处建立液弹隔振系统动力学模型,并通过MPC与机身连接,见图7。

为了正确模拟直升机飞行状态,约束选取自由-自由状态,由于某型机激振频率为24 Hz,所以本文分析所采用的激励频率范围取20~25 Hz,步长为0.01 Hz,频率响应分析采用直接法。施加的载荷为CAMRADII计算的桨毂中心4 Ω振动载荷,载荷通过MPC(多点约束)施加在桨榖中心处。选取工程实际中关注的脚蹬处地板、座椅地板和机舱地板进行对比分析。

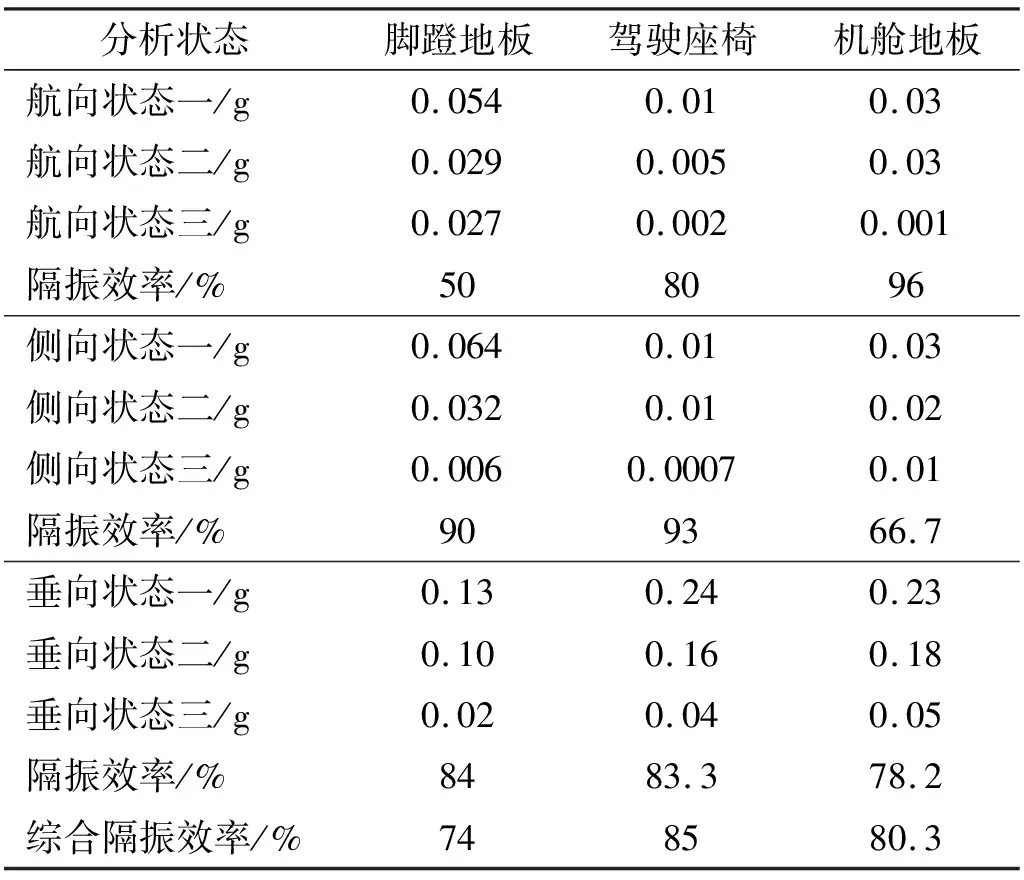

本文共分析了三种状态:状态一是原机锁死聚焦隔振系统;状态二是原机;状态三是原机锁死聚焦隔振系统,增加液弹隔振系统。分析结果如表1所示。

表1 仿真分析结果

从表1可以看出,聚焦隔振系统与液弹隔振系统对航向、侧向均具有较好的隔振效率,但是聚焦隔振系统对垂向基本不产生隔振作用,而液弹隔振系统在垂向均有比较好的隔振效果,其隔振效率能达到70%以上。

表1中隔振效率指状态三相对于状态一的隔振效率,综合隔振效率指航向、侧向、垂向三个方向的隔振效率平均值。

3 液弹隔振系统地面装机振动试验

3.1 柔性止动件设计

试验机主减隔振系统为聚焦隔振系统,为了消除聚焦隔振系统对液弹隔振系统地面装机振动试验的影响,从而更加真实评估液弹隔振系统的隔振效率,必须对试验机进行改装设计,其设计要求为:改装后的主减底部航向和侧向连接件刚度大于原减振器(聚焦隔振系统)刚度2倍,垂向刚度远小于带液弹隔振器的撑杆刚度,从而达到聚焦隔振系统失效同时不传递垂向载荷的目的,以满足地面振动试验的要求。

聚焦隔振系统的工作原理是当减速器绕着主减撑杆交汇点做纵向和横向摆动时,主减底部悬挂组件中的杆组件和层压止动件可以将旋翼系统产生的反扭矩传递给机身,同时可使这种小偏转得以缓冲,吸收由于旋翼所引起的水平振动。其中杆组件由复合材料制成,具有横向的刚性和纵向的弹性,可以缓冲纵向、横向的振动。层压挡块组件是橡胶金属夹层结构件,可以缓冲纵向的振动。如图8和图9所示。

图8 主减组件示意图

图9 主减底部悬挂组件工作原理图

根据聚焦隔振系统的工作原理、主减底部悬挂组件的受力形式以及层压止动件的结构形式,对主减底部悬挂组件中层压止动件的勾形件和档块支座进行重新设计:将原勾形件和档块支座取消,并设计一个柔性止动件来代替,如图10所所示。

图10 改装示意图

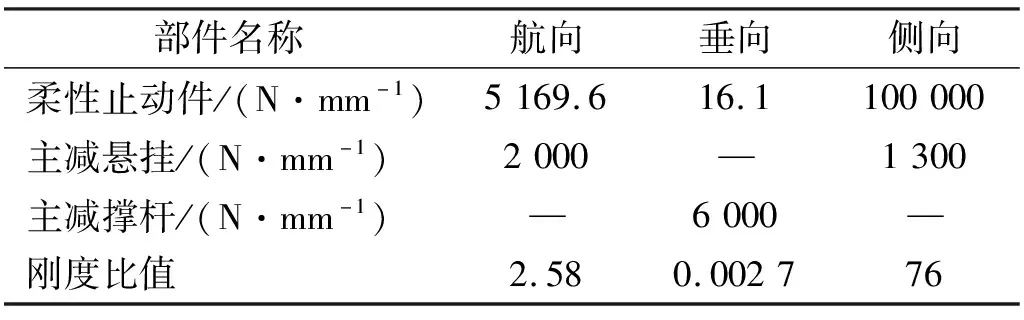

通过计算可以得到柔性止动件的航向、侧向和垂向的刚度,受于篇幅所限,刚度计算具体过程在这里不再表述。如表2所示。

表2 刚度对比

从表2可以看出,柔性止动件的航向刚度与主减悬挂系统相比增加2倍,侧向刚度与主减悬挂系统相比增加76倍,垂向刚度为主减撑杆刚度的1/370,起到了使聚焦隔振系统失效作用,满足地面激振试验要求。

3.2 地面装机验结果与仿真结果对比

为了验证液弹隔振器的隔振效率,以某型直升机为试验机,进行了地面装机试验,为了模拟直升机飞行自由-自由状态,通过吊起落架的方式将直升机悬吊设置,要求吊起后整体悬吊支持频率小于2 Hz,分别对直升机桨榖中心处施加航向、侧向和垂向的激励载荷,激励载荷为100 N,以正弦方式进行激励,激励范围从22~28 Hz,并在机身关注点(脚蹬地板、座椅地板和机舱地板)粘贴振动传感器。桨叶用等质量假件模拟,其余用沙袋配重到试验质量。在驾驶舱座椅地板处和客舱乘员的地板处粘贴加速度传感器。

图11 试验现场图

试验分为两种状态进行:一种是试验机安装液弹隔振器;另一种是试验机不安装液弹隔振器。每种试验状态均用柔性止动件锁死聚焦隔振系统。

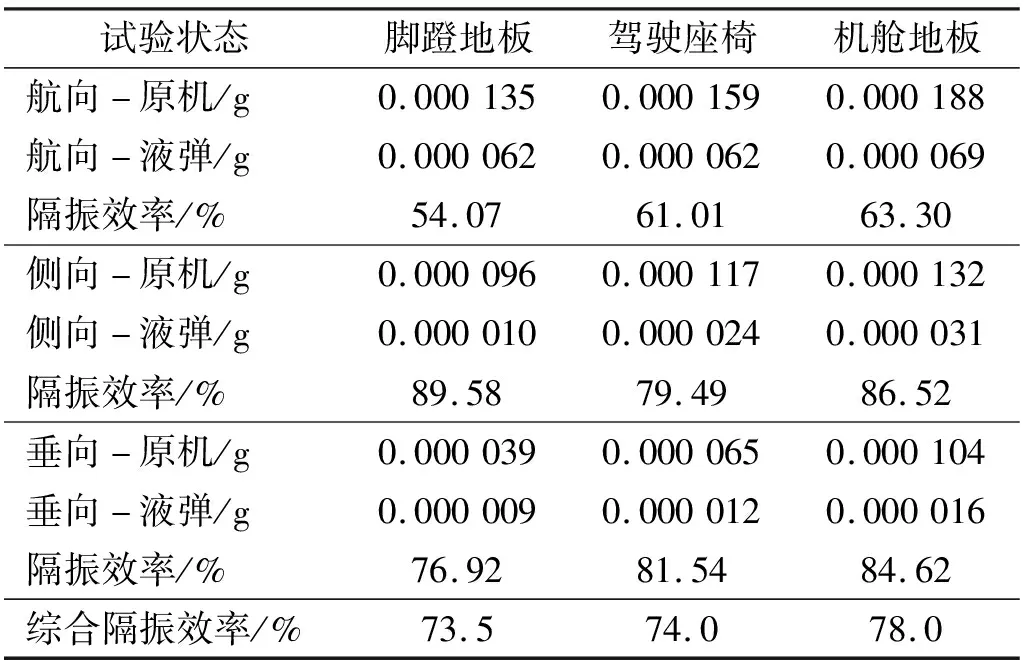

通过两组试验数据对比分析,可以得到液弹隔振器的隔振效率,如表3所示。

表3 地面装机试验结果

从表3中可以看出,液弹隔振器隔振效率较好,具有很好的隔振性能。其中Y(侧向)、Z(垂向)向隔振效率最好,平均在75%以上,X(航向)向隔振效率稍差,但是也能达到60%左右。三个方向综合隔振效率达到70%以上。

将仿真分析结果与地面试验结果进行对比分析,如表4所示。

表4 仿真分析与试验结果对比

通过表4发现,其仿真结果与试验结果吻合较好,液弹隔振系统在航向、侧向和垂向综合隔振效率在70%以上。个别点隔振效率差异较大,这是由于现有的仿真软件不能真实的模拟液弹隔振系统阻尼和机体结构阻尼,导致个别点计算结果出现误差。

4 结 论

本文建立了液弹隔振系统与机体耦合动力学仿真模型,通过仿真分析和装机试验验证,得出如下结论:

(1)液弹隔振系统相比传动的聚焦隔振系统,不仅对旋翼产生的航向和侧向振动载荷有很好的隔离作用,还可以隔离旋翼垂向振动载荷。

(2)液弹隔振器的隔振频率随着k1的增大而增大,但是传递率不变;液弹隔振器的隔振效率随着阻尼c的增大传递率降低,但隔振频率未发生变化。在选择液体时,尽量选择阻尼较小的液体,以增加隔振效率。

(3)受制于液弹隔振器内部液体的限制,使目前制造的液弹隔振器相对于聚焦隔振系统来说体积、质量偏大,无法达到与主减撑杆原样互换的目的,后续研究会在液体、材料、结构等方面开展进一步研究。

(4)通过对液弹隔振系统的仿真分析和地面装机试验,充分验证了液弹隔振系统在航向、侧向和垂向均能有效的降低机体的振动水平,三个方向综合隔振效率在70%以上。主减液弹隔振系统是一种新型有效的直升机减振手段,通过本文的研究工作,为液弹隔振器后续型号应用实现技术积累,也拓宽了型号改进、改型的减振技术手段。