初烟框栏包装模式下沉降式烟叶装框平台的设计与应用

2022-01-04来庆祥李瑞东何建勇黄文勇王献友李克强郑广庆

来庆祥 李瑞东 何建勇 黄文勇 王献友 李克强 郑广庆

(云南烟叶复烤有限责任公司,昆明 650031)

物流是烟草经济体系的有机组成部分,也是烟草行业持续发展和抵御风险的核心能力,贯穿于整个烟草产业链,支撑保障着“两烟”生产经营。随着烟草行业的高质量发展,为了进一步提高初烟流转环节的机械化、自动化和数字化水平,部分理念先进的打叶复烤企业针对烤烟流转环节麻片包装存在作业效率低、包装物循环利用率低、质量追溯效率低和麻丝二次污染等短板问题,聚焦包装方式变革,与烟叶种植产区联合,利用复烤环节的储烟框替代麻片包装进行流程再造,提高了初烟收储物流环节的现代化水平[1]。框栏包装替代麻片包装物流模式的推广应用过程中,在烟叶收购站点采用人工直接将烟叶装入框栏的方式,缺乏配套的机械作业设备,严重影响了烟叶包装整理的作业效率。随着社会经济的发展,高强度的作业岗位招工难、成本高的矛盾越来越突出。因此,围绕着怎样提高烟框替代麻片包装过程中装箱打包等机械化作业水平,实现降本增效,引起了相关企业的关注。本次设计旨在克服现有技术存在的不足,提供了一种容易装箱补料、操作方便、效率高的装框补料机械化方案,可为烟站框栏包装收储模式的机械化提供借鉴思路。

1 存在的问题

在新的框栏包装模式下,烟站从农户收集到烟叶后进行烟叶等级确定,再进行烟叶装框打包暂存。使用的框栏采用钢架结构,长、宽、高分别为188 cm、116 cm、140 cm,且烟框具备可折叠功能。现有的作业方式是将框栏放在地面上,根据不同等级的烟叶,分别进入分级装框。装框前期,工人可将折叠框栏长边侧板,便于烟叶装箱;装框后期,要达到预定的装箱质量时(每框600 kg),由于烟叶比较松软,烟叶堆积高度一般高于烟框的高度,需将侧板合上,烟框顶部的四周需要增加护板进行加高,使装框框的高度达到1.7~1.8 m,导致在地面上上料和补料十分困难。为达到装箱的预定质量,需要搭建平台或用梯子把烟叶装框。该方式主要存在以下问题:第一,劳动强度大,装框过程后半段,操作人员需将烟叶举过头顶进行作业;第二,效率低,装满600 kg需要约0.5 h;第三,作业过程落地烟叶数量多,影响现场整洁度且增加烟叶二次造碎风险;第四,补料平台上下攀爬,存在安全隐患。综上所述,诸多问题影响了烟叶收购环节框栏替代麻片包装物流模式的推广应用效果。

2 方案设计

针对框栏替代麻片包装方式推广应用过程装框环节存在的问题和使用现状,设计一种可上下调节高度的工作平台,托举框栏上下运动,以期提高作业效率,降低劳动强度和作业风险。本方案提出沉降式装框机械化思路,在地面挖坑,并安装升降平台和相关操控系统,工人可根据装框的舒适度,自由调节框栏操作高度;升降平台上安装称重器,可实时显示装载质量,直观提醒工人是否达到装框预定质量;设计相配套的链式输送机,完成作业环节的空框和满框输送,提高装框环节的机械化作业水平。

2.1 设计要求

设计要求它能适应烟站框栏包装模式下烟叶收储环节的管理现状和作业需求。第一,设计的平台需占地面积小,结构简单,同时操作和维护需方便。第二,平台额定承载质量为2 t。第三,升降行程为0.3~1.5 m,升降过程需具有较好的稳定性。第四,所在升降行程范围内,可方便调节升降高度位置,且定位稳定。

2.2 沉降式装框平台总体结构设计

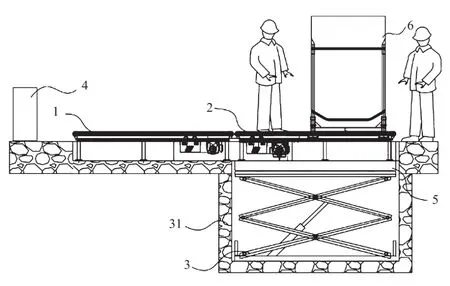

剪叉式液压升降方式具有体积小、质量小、惯性小、结构紧凑、反应快以及运行平稳等特点,可在升降范围内的任意位置上停留,被广泛应用于各行各业,是货物装卸流通领域中较为理想合理的升降平台。本次提出的沉降式装框机械化思路,选择剪叉式液压升降方式开展延伸设计。如图1所示,沉降式装框平台总体结构设计,包括按顺序接合的第一输送装置和第二输送装置。第二输送装置与升降平台为一体,升降平台安装在地下的基坑中,第一输送装置、第二输送装置、升降平台与电控控制系统相关连。采用的链式输送机为无横杆结构,第一输送装置安装红外对射光电管,检测有无框栏通过,相对的一侧为下道框框打包对接口。升降平台由剪叉机构、升降液压油缸和手动泵站组。平台上安装有称重系统,称重系统与电控箱连接,并设计显示设备和到达预定质量的声光提醒[2]。在作业安全防护方面,在升降平台外围安装在基坑两侧的防护栏。

图1 平台的结构设计图

2.3 剪式液压升降装置设计

本次设计升降平台起升最大高度为1.6 m,使用三组剪叉,为固定式液压升降平台。平台上表面尺寸为2 000 mm×1 200 mm,额定承载质量为2 t,采用矩形钢。提升的一组最大的剪叉臂机构与上平台连接式固定铰链连接,另一端铰接滑块,平台提升/下降,滑靴在滑槽内的钢平台脚,可以适应剪叉机构变变化。如图2所示,整体结构由活塞、液压缸、机座、短横杆、长横杆、支撑杆和平台组成。长横杆和短横杆与支撑杆之间形成铰接,支撑杆长度均相等。这种多个平行四边形伸缩架,可获得较大的伸缩行程。当液压缸使得活塞伸缩时,带动长横杆在机座导槽内滑动和支撑杆运动,使得平台在铅垂方向升降。同时,为了保证烟叶装框作业过程中质量变化引起的不稳定性,在回油路上设置平衡阀,平衡回路,保持压力,使下降速度不受重物影响而变化。由节流阀调节流量,控制升降速度。为使制动安全可靠,防止意外,增加液控单向阀,即液压锁,保证在液压管线意外爆裂时能安全自锁。在全预警措施上,安装超载声控报警器,用以区别超载或设备故障。

图2 剪式液压升降平台结构简图

2.4 工作流程

如图3所示,框栏通过第一输送装置输送到升降平台上的第二输送装置上。首次装框时,称重系统进行除皮处理,工人开始装框;当装框到一定高度时,工人结合装框进度,通过操作按钮升降平台上的烟框连同第二输送装置一同下降到基坑中,通过控制升降油缸调整工作台高度,以适应不同的装框高度。当要达到预设的装框质量时,称重系统提前声光预报,装料工人按照称重系统即时显示烟叶的质量完成装框和补料;装满框后,升降平台提升到原位,再通过第二输送装置将烟框运送到第一输送装置。当输送机的末端光电管检测到烟框时,输送机停止工作,叉车再在第一输送装置取下烟框,运送到框栏打包压缩操作工序[3-4]。

图3 装框沉降操作演示图

3 应用效果

设计方案在云南文山州和红河州烟草公司烟叶收购站应用,取得了良好的效果。采用液压升降比较平缓,不会因振动而发生倾斜;升降高度可自由设置调节,可对不同的烟框进行适配使用;在升降台处设置称重系统,烟叶装框过程中装载质量多少可实时观察,自由掌控,不会因装多或少而反复操作;设置防护栏可有效保证补料工人在补料过程中的安全,与搭建高平台在地面的装框方式比较,具有诸多优势。例如:降低了工人的劳动强度,装烟效率提高了3倍左右,节约了用工人数;现场管理水平得到提升,落地烟叶减少,同时因等待装框造成烟叶堆积情况得到减少,作业现场物流组织更顺畅;避免了工人上下攀爬作业平台带来的安全风险[5]。

4 结语

初烟收储流转环节的框栏替代麻片包装的方式已在多个推广试点验证,证明了框栏包装的优越性。框栏包装能有效解决烟叶收购和复烤企业原烟交流转效率低、麻丝污染以及烟叶质量追溯困难等问题,很大程度上减少了烟站和复烤企业各生产加工环节用工成本,达到了降本增效目的。随着框栏包装物流创新模式的应用和拓展,围绕提升作业效率、降低新模式下的运行成本的目标,要开发配套的自动化和信息化解决方案仍需不断探索和实践。本次设计的方案对烟站框栏包装模式下的装框环节机械化作业提供了借鉴。