模具云互联

2022-01-04史小伟姜雪梅

史小伟 姜雪梅 付 洁

(博世电动工具(中国)有限公司,杭州 310052)

模具是现代制造工业化生产的基础,它的生产状态的好坏及生产过程的稳定性会直接影响到产品质量的好坏[1-3]。模具的生产状态、生产过程中的稳定性以及真实的生产数据是客户想要了解的重要问题。在过去,想要得知以上信息采用的方式往往是质量人员亲自出差去供应商生产现场统计或由供应商自行手工统计,然后再通过电子邮件的方式发给客户,这样的方式存在以下弊端:

(1)由于手工统计过程中易出错或其他外部因素,导致数据的准确性不高;

(2)数据的滞后性较为普遍,不能及时了解生产过程中的异常变化,对客户造成后续较大的困扰及生产成本的浪费;

(3)需要投入较多的人力及时间成本去供应商现场收集收据。

针对以上问题,提出了新的传感器及数据云端传输技术,客户可以在云端快速高效的获取所需要的数据,从而提高工作效率及效果。

1 项目背景

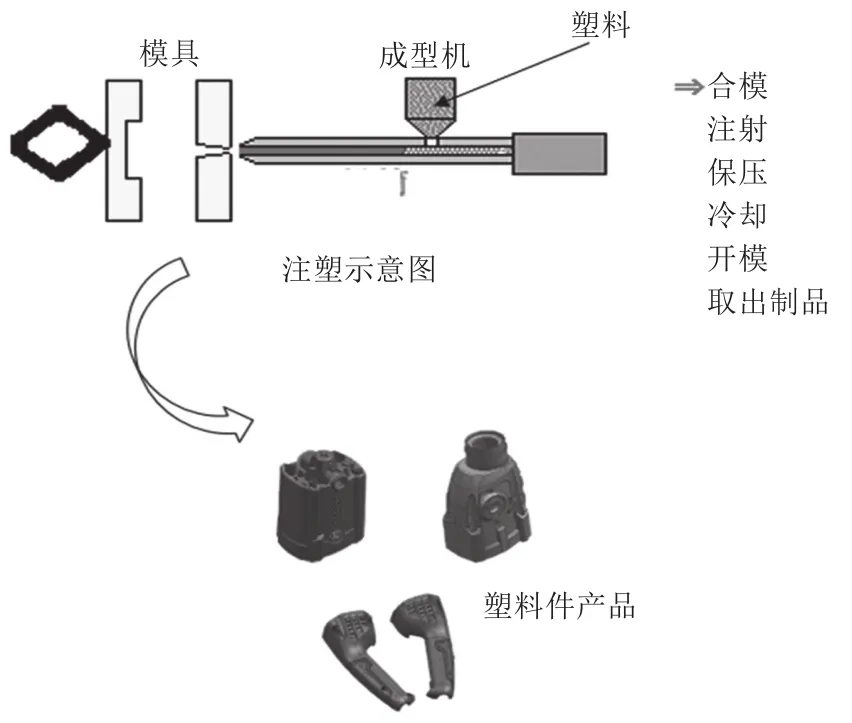

博世电动工具(中国)有限公司生产的产品是电动工具类设备,如角磨、电锤等,其中有很塑料件类的零件,如外壳、风扇叶等,这些塑料件产品均在模具供应商处进行注塑生产而成,其生产过程示意图如图1所示。模具在供应商处生产的成型周期、生产模次、模具状态、使用率以及维护保养的情况等数据是博世电动工具(中国)有限公司进行下一步生产的关键数据。由于此公司的注塑件供应商分布地域较广,以往收集这些数据往往需要耗费大量的人力及时间,从而对模具的管理及及时了解生产状况等工作都造成了很大困扰。

图1 塑料件产品的生产示意图

2 需求分析

鉴于上述生产过程中的实际问题,博世电动工具(中国)有限公司收集了内部相关用户的各种意见及建议,最终确定,需要一套能实时获取真实生产数据的系统来解决上述问题。此系统要能够实现以下功能。

(1)需要有总的模具台账信息,具体内容包括模具结构、模具大小、模具寿命、模具形式、流道及浇口大小、成型机吨位、成型周期以及产品单重等。

(2)一些关键的数据要能及时获取及发送,且无需经过人员的参与即可将数据自动发送到用户端,再经过系统的整合及分析,给出相应的图表化信息供用户使用。

(3)此系统数据传输过程需安全可靠。

(4)此系统要能够拓展到国外工厂,数据传感器及云端的选择需考虑当地的法律法规要求等。

3 解决过程及方案

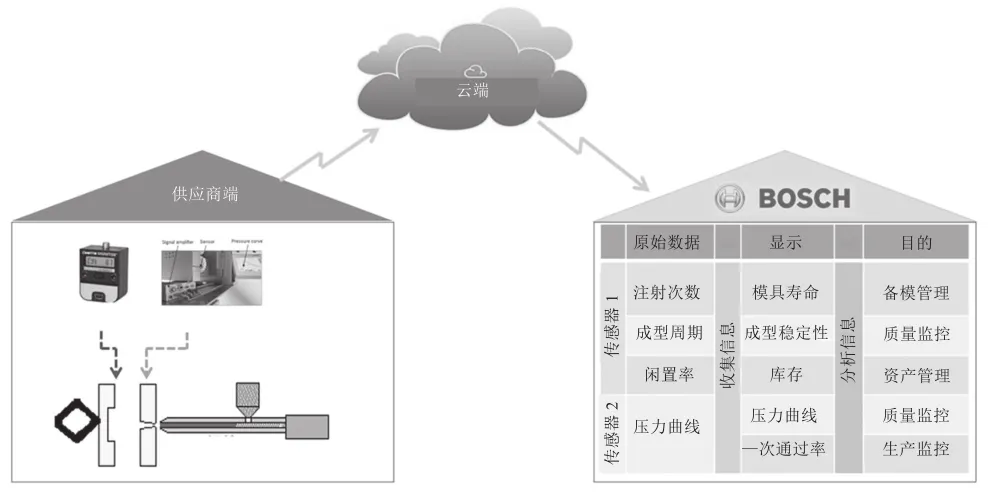

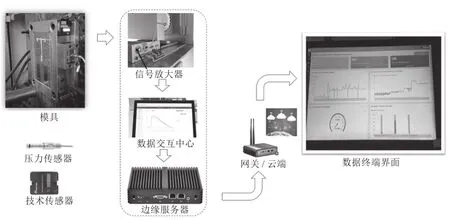

基于以上需求,经过团队的努力,博世电动工具(中国)有限公司团队最终制定的解决方案示意图如图2所示。该方案由模具数据传感器(见图3)、数据云端以及模具管理分析软件系统3部分组成。

图2 解决方案示意图

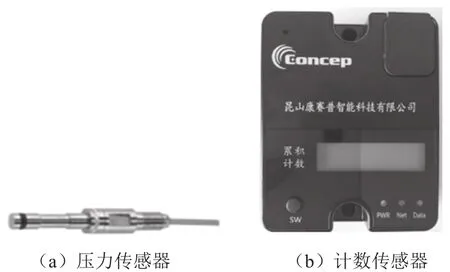

图3 数据传感器

本方案设计过程中,需要先确定符合要求的数据传感器,采用的第一个数据传感器是模具计数器。由于目前市面上使用的模具计数器大多是机械式计数器,收集的数据比较单一且数据可以更改,不符合设计方案的要求。后来在模具的国际展会中找到了一款电子式的模具计数器,其功能及电池的使用寿命均符合设计要求。同时本方案还在重点的模具中安装了压力传感器,安装在模具内部,不仅可以真实反馈模具模腔内的压强变化,还可以将整个模具成型过程中模腔内压强的变化通过成型压强曲线的形式呈现出来,从而将以往成型过程中的内在变化可视化,方便判断成型过程中的压强曲线是否合理,为后续优化成型参数提供数据基础。虽然该传感器呈现出来的是压强曲线,但和成型相关的压强、时间、位置、温度及速度等因素均可以在压强曲线的变化中反映出来。在生产过程中,只要保证模腔压强曲线的匹配性,就可以保证产品注塑生产过程中质量的一致性。同时,通过此曲线数据的统计分析可以得到制程能力指数(Combined Public Key,CPK)等数据,便于对模具量产过程中质量的稳定性进行评估及分析。

基于以上的两个传感器的功能,通过计数传感器可以实时了解生产过程中产品的产量、生产周期以及模具资产等数据,以便于对于模具的资产进行管理及对生产计划进行合理的调配,该数据可以反馈出真实的成型周期,通过这个数据可以了解模具生产过程中每天的实际产能,而且当模具生产数据达到设定的警戒数据值时,系统将会自动发送相应的提醒信息,以通知相关人员启动备模计划[4]。如果在模具量产的过程中出现成型周期超出设定范围的情况,系统也会自动提醒相关的质量人员,从而及时处理异常情况,以免后续造成更大的损失。

通过压力传感器可以呈现出成型过程中模腔内的压强曲线,便于可视化管理成型过程,将其中的各种异常在曲线中直观地反映出来,如图4所示。通过这些信息不仅可以将成型参数最优化,从而缩短试模的时间及成型周期,同时还可以定义压强曲线的公差范围,自动判断及统计成型过程中良品与不良品,从而通过机械手实现良品与不良品的自动分类及归位,以便于及时了解每天生产产品的不良率,及时作出决策及分析改善。

图4 模腔压强曲线

基于公司的要求及数据安全,博世电动工具(中国)有限公司的相应团队提供了一套安全的数据传输方案,且在云端的选择方面考虑到了数据安全性及国际可拓展性,基于此自主开发了一套模具管理系统(BE Tooling Management System)。该系统软件的某一截面如图5所示,可以收集模具的各种相应原始数据,归类及统计分析出所需信息,而且能够将这些信息以图表化的方式直观地呈现出来,如将模具真实状态的好坏以红、黄、绿灯的方式显示,将模具的实际寿命以汽车里程表盘的方式显示等。基于这些图表的信息,对于模具的资产管理及生产过程管控就有了真实可靠的数据支持。

图5 软件的某一界面

4 项目实施

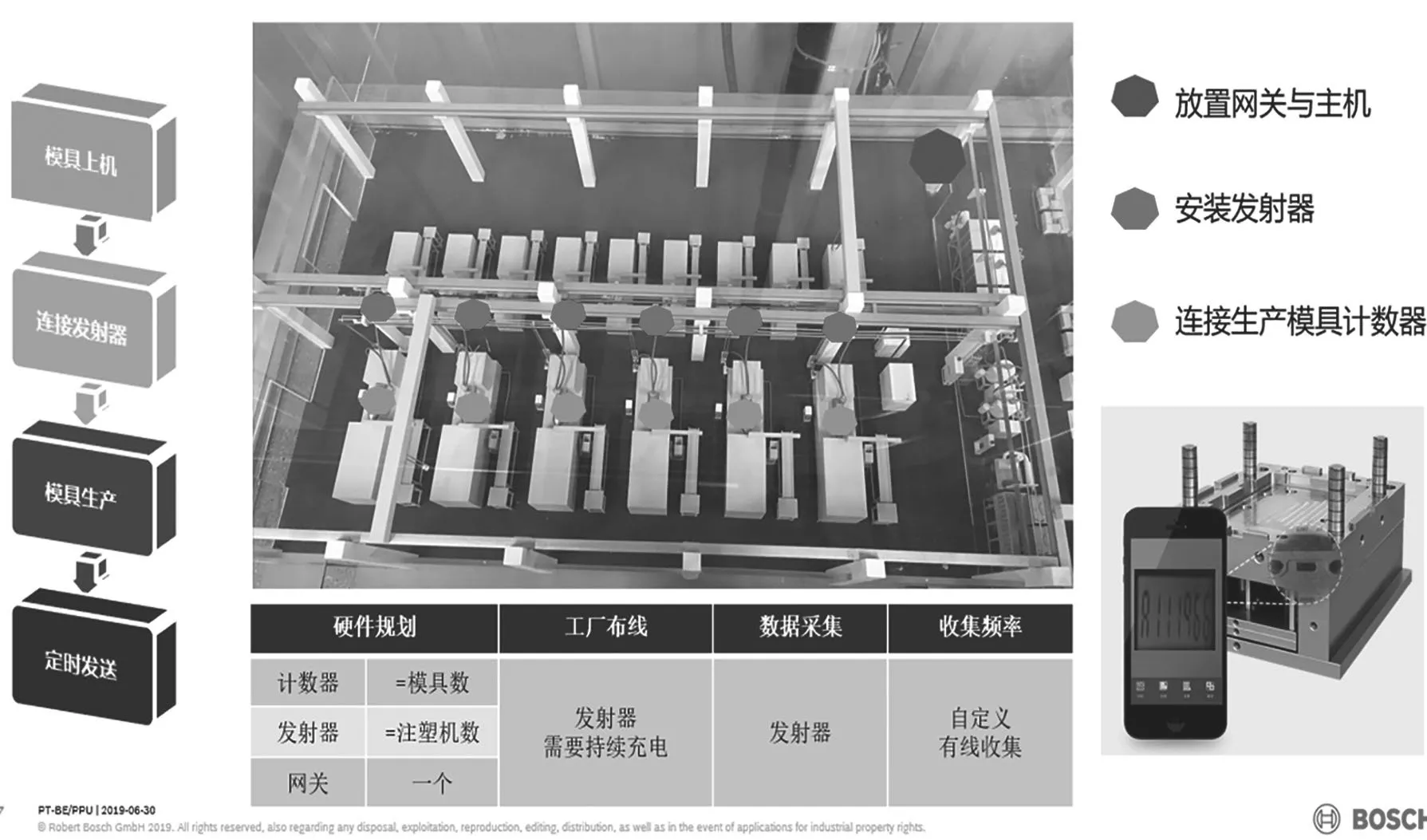

本方案的实施需要先在模具上安装数据传感器,同时测试供应商的生产车间及网络的改造情况,某供应商车间设备的布局方案如图6所示,再进行数据的全过程传输并在模具管理系统中进行数据呈现的测试等,技术方案验证及测试过程如图7所示。本项目于2018年5月正式启动,项目组包含内部及外部等多方的人员,经过优化数据传感器的数据传输方案,增强了数据到云端及云端数据到用户方等传输过程中数据的安全性。经过多次的整改,历经一年多的努力,该系统在2019年正式上线,并成功的在第一家供应商生产运行,现场运行及数据更新状况如图8所示。在第一家供应商中成功实施以后,此方案陆续推广至了多家供应厂商。目前,新开发软件界面的呈现内容及功能均能满足客户的要求。

图6 供应商车间设备布局方案

图7 技术方案验证及测试过程

图8 第一家供应商现场运行及数据更新

5 结语

通过此系统可以远程实时监测真实的生产数据以及统计的分析结果,从而更加高效地进行模具生产管理。另外,通过此系统,还可以根据模具的生产情况及寿命及时调配模具资产,从而减少和优化模具投入成本,延长模具的实际使用的寿命,缩短及优化产品的成型周期。