探究工业自动化生产过程中PLC 控制系统的设计

2022-01-04黄小燕

黄小燕

(广西二轻技师学院, 广西南宁 530000)

0 引言

社会快速发展中,各项技术不断创新,PLC 控制技术研发应用具有重要意义。 PLC 控制技术在工业生产中占据重要地位,通过对生产各环节设备高效控制,有效提升企业生产效率。我国的工业生产逐渐向自动化发展,自动控制环节通过PLC 控制技术提升自动化生产水平,而且可以实现精细化生产。

1 PLC 控制系统概述

PLC 控制系统按照其定义可知是可编程逻辑控制器,根据国际相应组织规定,PLC 控制系统按照定义确定为工业应用设计,其在智能化过程中,通过数字操作完成各项任务的电子系统。 通过PLC 控制技术构建完善的控制系统, 整体系统中具有相应存储器, 操作中通过PLC存储器完成编程操作, 结合具体逻辑算法分析具体逻辑问题,在实际计算中严格按照控制操作程序,通过设备下达相应指令。 同时利用PLC 控制系统可以在设备运行中模拟输入输出,完成各项基本操作任务,从而在工业生产的各个环节进行控制。 在目前发展中,全球各个国家通过PLC 控制系统实现工业自动化生产, 利用PLC 自动化控制系统创下较多收益, 在当前工业化生产中PLC 控制系统成为重要支柱[1]。

2 PLC 控制技术在工业自动化应用中需要注意的因素

2.1 PLC 控制技术在工业自动化应用中需注意温度影响

在工业自动化生产中利用PLC 控制技术, 具体应用过程中会受温度影响, 为保证PLC 控制技术的使用性能需要严格把控温度,由此,在技术应用过程中根据实际调研了解, 控制温度在50℃以下时PLC 控制系统的工作性能发挥到最大。在安装PLC 控制系统时,相关工作人员须注意温度因素,把系统温度控制在合理范围内,若安装过程中周边环境出现温度过高问题, 此时需要现场安装人员及时安装相应散热装置,保证PLC 控制系统科学安装。若工作人员安装中出现周围环境温度过低问题, 需要现场安装人员及时设置保温装置,保证安装环境,进而在安装PLC 控制系统后让其处于正常环境中稳定运行。

2.2 PLC 控制技术在工业自动化应用中需注意湿度影响

工业自动化应用PLC 控制技术,需要考虑到PLC 控制技术受环境中湿度的影响, 为了保证PLC 控制系统正常运行需要严格控制温度数值。当前我国发展中,个别行业实现了工业自动化发展, 在具体应用过程中空气中的湿度比较大,此时若利用PLC 控制系统,会导致其长期处于较高空气湿度, 整体系统长期受空气中的湿度影响导致无法正常运行。根据相应实践调查可知,工业自动化生产中, 若应用PLC 控制系统时, 周围环境中的湿度达到85%以上,此时PLC 控制系统不能正常运行发挥作用,在系统的表面会出现湿气凝结问题, 在工业自动化生产中容易影响绝缘性能。

3 工业自动化生产过程中PLC 控制系统的设计

3.1 PLC 控制系统安装位置精准定位

社会现代化发展过程中, 各种新技术不断涌进,PLC控制系统在具体应用中不断发展,目前PLC 整体控制体系逐渐完善,在实际发展中需要整合PLC 控制体系的各项要素,分析具体的发展基本原理,了解具体生产环节施工工艺,明确PLC 控制体系中各种语言控制程序,并且确定具体的使用场所。 在PLC 控制体系应用中,首先按照使用环节必须严格按照标准操作。 实现PLC 控制系统科学设计,保证系统安装位置精确定位,对PLC 控制系统基本特征进行合理考虑,保证设计的科学性,有效提升设备的整体性能,增强抗干扰能力。在箱设备安装中,各项操作严格按照国家相应操作规范,同时还应该在PLC 控制系统安装中做好各项密封工作,保证安装垂直作业,严格控制空气流通速度,在安装中需要避免杂物进入设备影响系统性能。

3.2 系统集中控制

在工业自动化生产中利用PLC 控制系统准确了解生产各环节具体状态,通过集中有效的监控,可以对系统本身进行有效调整,特别是在应用中,若出现系统异常,能够结合实际问题迅速找出原因调整。利用PLC 控制系统,充分发挥检测系统的价值,在工业生产应用中,通过设备运行实现监控具有重要价值,特别是在生产中,若把PLC控制系统应用在机床设备中, 每道工序都会严格按照要求完成[2]。明显可知,在工业生产中,通过PLC 控制检测系统,能够精确的把控时间,保证各项任务精准快速实现。除此之外,在整套设备中安装PLC 控制系统,系统中每个步骤都会按照设定程序进行规律性作业, 若在生产中某一环节出现问题,根据预定工作目标,系统防御机制会发出警醒,工作人员可以按照工作轨迹分析问题所在,针对实际问题进行维修,方便工作人员作业。所以工业自动化生产通过PLC 控制系统,有效减少设备引发故障概率,同时在一定程度上提升了生产效率。

3.3 多重控制PLC 控制系统

结合当前工业发展现状,利用PLC 控制技术,在整套体系中重点把控各控制环节, 工业生产的整个过程中对通信、程序运行和开关量等进行逻辑掌握,应用PLC 系统强化管控需要按照工业生产原则,以安全性为基础,保证各个控制阶段的科学合理性, 尽可能的满足企业发展要求,利用PLC 控制系统进行精准掌控、实时调整。 从PLC控制体系的技术层面进行分析, 首先需要了解开关输入输出量, 保证系统内线路供电场所和时间要求全部达到标准,结合相关技术在PLC 控制体系下实现自动化控制。从通信方面来看,此时需要与计算机技术相互结合,在信息自动化基础上,通过存储设备进行资源传输,结合企业发展实际情况进行综合调整, 在生产中利用自动化信息技术实现高效生产, 在生产应用中实现PLC 控制系统通信技术的优化[3]。

3.4 优化软件编程系统

PLC 控制系统作为可编辑逻辑控制器, 在工业生产应用中, 系统的内部编程软件主要是现代编辑工具和编程模式,利用编程语言全面系统地编制完成整套系统,后续需要对PLC 控制系统进行试运行调试,使PLC 控制系统的软件编程系统实现优化。 此种模式下的PLC 控制系统可以在工业生产中实现高效运行, 促进工业自动化生产,在精准定位基础上提升整体性能,为促进工业现代化发展创造条件。

4 工业机器人系统的PLC 控制技术研究与设计

4.1 硬件部分设计

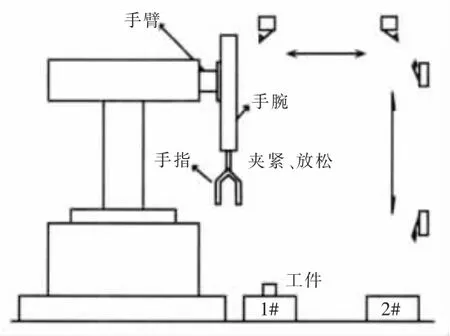

具体设计环节通过PLC 控制技术, 保证工业机器人能够自行完成各项装配、搬运、抓起工作,此时需要在系统中利用气缸驱动,利用电磁阀控制气缸驱动,然后完成各项动作配置,由此可知,工业自动化生产中通过PLC 控制系统, 完全控制工业机器人生产必须保证具有电磁阀部件和开关设置, 在硬件部分通过电磁阀部件与各种开关相互配合,完成整个工作流程。在生产中需要一个完整的工业机器人系统,此时需要设定两个不同的工作台,通过PLC 控制系统对机器人系统进行逻辑编制语言调整,按照设定编制程序完成各项工件操作。结合图1 所示,工业机器人在应用中首先设定位置,然后保证其手腕移动,在操作过程中, 首先通过手指控制在1 号工作台进行移动,保证各项工件按照设定程序有序移动到合适位置,在移动中机器人按照指定命令,控制手指和手腕运动按照规定方向继续移动,到达预定位置后实现下移,将工件传送到2 号工作台,硬件设计中利用PLC 控制系统实现全面循环,整个工作环境中需要按照工作周期进行循环往复操作。具体分析此种工业机器人系统,利用PLC 控制技术具有明显优势,可以同时实现手动并且连续性操作,保证硬件设计科学性, 在设计过程中严格按照要求达到相应输入和输出点目标,对机器人装置的动作要求进行明确了解,通过限位开关装置系统进行控制, 系统可以检测具体信号,保证机器人传递中手臂定位的准确性。

图1 机器人装置工作流程示意图

4.2 软件部分设计

工业机器人系统软件部分设计中, 根据系统各项操作流程进行科学设计,此时需要把PLC 控制技术应用其中,在设计环节综合考虑自动控制系统的工作流程, 按照顺序依次完成, 设计中需要结合顺序控制指令完成各项程序。 首先, 工业机器人系统需要在充电状态下进行全面的初始化管理,以此为基础,保证后续连续性动作能够实现,系统内初始化程序编制,各项操作指令需要尽可能的简化,初始状态下选择SL 初始状态质量。其次,以PLC 控制技术为基础,设计工业机器人系统需要考虑手动控制模式, 此方面设计主要是在机器人系统维修管理期间方便操作,利用手动控制模式控制系统运行, 此时需要在软件部分设定手动开关,手动开关需要与工业机器人系统内的手指部件相互连接进而控制机械手臂, 按照此种设计方法完成机器人手臂,手腕等相关部位的移动和松紧程序。 除此之外,为了保证系统运行的安全性,还应该在系统中设定连锁保护程序。

5 结论

综上所述,在国家广泛试验应用下,PLC 控制系统应用在工业生产中有效提升生产效率,方便各项操作,降低生产成本,备受欢迎。 目前,PLC 控制技术在工业生产中进一步推广应用,利用PLC 控制技术实现自动化发展,通过实践探索实现技术工艺创新, 对工业生产进行高效控制, 为促进工业发展具有深远意义。 结合当前PLC 控制系统发展现状来看, 具体应用中结合各个模块发挥整体性能进行调整,PLC 控制系统内部程序也应该及时进行更新换代,具体应用中与现代技术相互结合,在工业生产中发挥最大价值。