涂料黏度及作业环境对光导鼓喷涂工艺的影响研究

2022-01-04程长泉孟培培项俊峰

甄 昭,董 博,程长泉,孟培培,项俊峰

(天津复印技术有限公司 天津 300131)

1 关于OPC鼓喷涂工艺的简介

本文主要采用空气喷涂的方法,压缩空气气流从喷枪空气帽的中心孔喷出时在涂料出口处形成负压,使涂料自动流出并在压缩空气的冲击下液-气混合相急骤扩散,料液被微粒化并充分雾化,然后在气流推动下射向待涂OPC鼓基表面并沉积成膜。

2 料液黏度对OPC鼓喷涂工艺的影响

2.1 实验准备

所需OPC鼓基2个,3层料液,黏度计1台,二氯甲烷溶剂500mL。

2.2 技术路线

实验采用目前市场上需求量较大,生产工艺较难控制的2种OPC鼓:精工1030(φ60mm)和奇普8000(φ180mm)。根据生产经验,2种鼓型基本也确定了在喷涂时所需传输层料液的黏度。

2.2.1 精工1030

实验①:底涂层(以下简称UCL)与电荷发生层(以下简称CGL)材料的黏度均为0.8mPa·s,且膜层厚度按国标OPC鼓的厚度要求完成喷涂。当传输层料液(以下简称CTM)黏度在2.0mPa.s时,喷涂完UCL和CGL后再喷涂CTL,鼓的表面比较粗糙,有析出现象,且有“白泡”和“白点”,此过程保证喷枪大小稳定,枪距17cm。光电性能方面,充电速率、暗衰减、光敏度都能达到进口鼓的要求,但残余电位在曝光3s后剩余接近30V,全曝光后还有接近10V的电位。具体充放电曲线见图1(图中1代表进口鼓,2代表自制实验鼓)。

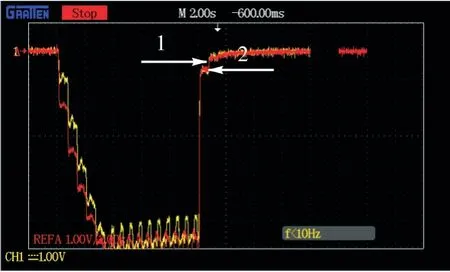

图1 CTM黏度2.0mPa·s时鼓充放电曲线图Fig.1 Charging and discharging curve of CTM coating with a viscosity of 2.0mPa·s

实验②:加入二氯甲烷稀释CTM黏度至1.5mPa·s,按照实验①过程,喷涂次数增加4次达到膜厚要求,OPC鼓表面明显比CTM黏度为2.0mPa·s时喷涂更为光滑,膜厚更均匀。光电性能方面,鼓表面充电速率、暗衰减、光敏度均能达到进口鼓要求,残余电位曝光1.5s后到60V,3s后残余电位也超过了30V,见图2(1代表进口鼓,2代表自制实验鼓)。虽然光电性能的指标参数未达到要求,且没有实验①的良好,但基本得到一个结论,在一定电荷传输层膜厚要求情况下,喷涂次数越少,光电性能参数标准越接近进口鼓。

图2 CTM黏度1.5mPa·s时鼓充放电曲线图Fig.2 Charging and discharging curve of CTM coating with a viscosity of 1.5mPa·s

结合实验①及实验②的对比进行实验③:将喷枪距离调整为10cm,喷涂次数明显缩短。同时,也将CTM的黏度调整为1.75mPa·s,按照实验①与实验②的方法喷涂,完成实验③。经检测,外观表面质量很接近实验②鼓的表面,光滑且膜厚均匀,无任何瑕疵现象。鼓的光电性能方面:残余电位下降,曝光5s后达到了10V,全曝光后残余电位接近进口鼓,见图3(1代表进口鼓,2代表自制实验鼓)。

图3 CTM黏度1.75mPa·s时鼓充放电曲线图Fig.3 Charging and discharging curve of CTM coating with a viscosity of 1.75mPa·s

经过与标准鼓上机印张对比,印品的质量基本满足客户使用。后续进行5组重复实验,基本得到此结论。涂料的黏度对OPC鼓喷涂工艺有影响,这与其成膜性有着很大的关系。

2.2.2 奇谱8000

在鼓的表面分别喷涂2种黏度的CTM,UCL和CGL料液黏度仍为0.8mPa·s。

①参照精工1030鼓的实验方法与得到的结论,结合前期的喷涂工作,把CTM黏度调到3.5mPa·s (如果黏度偏小的话,直径较大可能会增加很多喷涂次数,所以尝试用较高黏度的料液喷涂)进行实验。鼓的表面也有“析出”现象,上面有许多“白点”和“白泡”,充电速度、暗衰减、光敏度比较正常,接近标准鼓。残余电位方面,“拐点”良好,1s后接近100V,5s后到了25V,达到了预期的效果。

②结合精工1030鼓的实验现象,本次实验使CTM的黏度大幅度降至2.8mPa·s,发现“小白点”“白泡”等现象明显减少,基本已达到了客户“满足表面质量”的要求;但光电性能方面,残余电位增加,“拐点”较差,1.5s达到100V,5s后达35V。此情况基本和精工1030实验结果一样,第一次CTM黏度较大,达到同样的膜厚度,喷涂次数少(15次),而黏度小时喷涂到鼓表面的固体含量较少,增加喷涂次数(20),成膜性有很大的区别,光电性能出现了与精工鼓一样的现象。

③继续调CTM黏度至3.15mPa·s进行实验,各项指标基本满足要求,外表面质量也较好,光电曲线也基本达到标准鼓的要求。尤其是在残余电位方面,曝光5s后已经到了10V。充放电曲线见图4(1代表进口鼓,2代表自制实验鼓)。

图4 CTM黏度为3.15mPa·s时鼓充放电曲线图Fig.4 Charging and discharging curve of CTM coating with a viscosity of 3.15mPa·s

上述各实验的作业环境条件尽量保持固定(如温度24℃,相对湿度30%,空气压力0.8MPa等)。经实验对比得出结论:当所需OPC鼓的膜层厚度在一定范围(26~28μm)时,不同的料液黏度喷涂作业会带来其外表面质量及光电参数的一些差异。根据以上图示,建立表1。

表1 光电性能参数对比Tab.1 Comparison of photoelectric performance parameters

3 温度湿度对OPC鼓喷涂工艺的影响

在22.5~25℃条件下喷涂的OPC鼓表面较好,且光电性能稳定,符合各项标准。当温度高于25℃时,对于目前CTM中使用的溶剂来说,挥发速度较快,成膜过程容易干燥,不易流平形成良好的涂层,膜层厚度也不均匀,外观较差且喷到鼓基表面的固体含量不稳定,光电性能受到影响。当温度低于22℃(只做了21℃和19℃),鼓表面更为粗糙,并且喷到鼓表面的固体含量不稳定,光电性能同样受到影响。 环境的相对湿度对OPC鼓喷涂工艺的影响与温度对其影响有相同之处。湿度对生产过程的影响:湿度影响着溶剂的挥发速度,进而影响涂层流平和流挂性能,高湿度下进行喷涂,料液中溶剂挥发将使鼓的膜层表面温度低于露点温度,产生水汽在其表面凝结,引起漆膜“泛白”。监测在净化室内与喷涂小室内的湿度相同均达到35%~50%时,喷涂出来的OPC鼓外表面较好,可以达到使用要求。但当湿度低于30%时,OPC鼓的表面质量受到影响,鼓上面可以发现有“凸点”“长丝”等现象,严重影响了外表面的美观性。当相对湿度大于60%时,在合适的环境温度情况下进行喷涂,鼓的膜层表面偶尔有“结露”现象,在此情况下再进行喷涂作业,将显著降低OPC鼓涂层的附着力,表面失去光泽且有发白现象。重复性实验在湿度35%~50%之间喷涂出来的OPC鼓,充放电曲线基本可以达到标准鼓的要求,且表面均匀性较好,膜层厚度误差只有1μm,符合要求。

4 结论

实验结果表明,在湿度达到40%左右时,实验出来的OPC鼓光电性能最好,且均匀性基本没有差别,表面比较光滑,其充放电曲线如图5所示。当湿度达到55%以上时,光电性能会有变差,且表面也不光滑,不符合标准鼓的要求。

图5 最优参数OPC鼓光电性能曲线Fig.5 OPC drum photoelectric performance curve with optimal parameters

根据实验分析结果得出以下结论:当涂布小室的作业环境温度为22.5~25℃,相对湿度为40%,涂料黏度在1.75mPa·s(精工1030)和3.15mPa·s(奇普8000)时,生产出来的OPC鼓最接近标准鼓。