基于FLUENT的气液两相流喷嘴雾化性能研究

2022-01-04李淑江李程前沈敏敏

李淑江,李程前,沈敏敏

(青岛科技大学 机电工程学院,山东 青岛 266061)

现今气液两相流雾化器在加湿、降温、除尘和消毒等诸多方面应用广泛[1-5]。喷嘴作为气液两相流雾化器的关键部分,其结构会直接影响雾化的程度和效果[6],因此对雾化喷嘴的研究越来越受到重视。

目前,已有不少学者对喷雾原理以及喷嘴雾化性能影响因素的研究取得了明显成果。Edgar等[7]通过研究气液两相流雾化喷嘴液膜的碎裂过程,分析出涡流环状雾化液膜在不稳定状态下的离散方程,为气液两相流雾化原理的研究提供了数学计算公式。Satapathy等[8]设计出2种喷嘴模型,通过观察2种喷嘴作用下的雾滴粒径,从而得到可以提高雾化效果的最佳气液比。刘海峰等[9]以二次雾化液膜碎裂原理为基础,对气液雾化喷嘴进行试验,探究雾滴平均直径(satuter mean diameter,SMD)与液体流速、气体流速和气液流量比间的关系。近年随着流体数值仿真技术不断发展,通过流体仿真软件对喷雾过程进行模拟仿真的性价比越来越高,而且数据监测,采集、处理方便,效果明显[10-15]。

课题组对喷嘴雾化过程采用FLUENT仿真模拟并通过试验加以验证,以不同角度的喷嘴气相出口通道为研究对象,研究气液比、气压的变化对喷嘴雾化性能的影响,为探索优化喷嘴性能寻求数据支撑。

1 雾化器工作原理及喷嘴结构

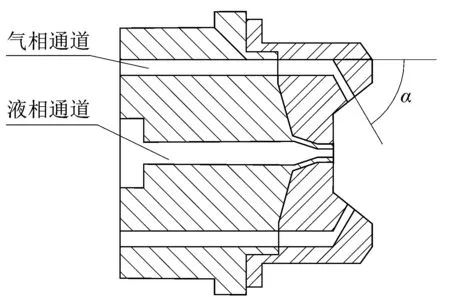

雾化器采用气液两相流外混合雾化方式,喷嘴结构如图1所示。中间通道为液相通道,液体经过滤后从细小的液相通道喷出,在喷嘴出口变成无数碎裂的液膜,实现液滴的初次雾化;气相通道成对存在,位于液相通道两旁,气相通道出口斜度为α,压缩气体经对称的气相通道喷出,对初次碎裂的液膜进行二次冲击、破碎,在喷嘴外使液膜雾化形成更加细小的雾滴,完成二次雾化。

图1 喷嘴结构Figure 1 Structure of nozzle

2 喷嘴的仿真模拟

2.1 喷嘴几何模型创建及网格划分

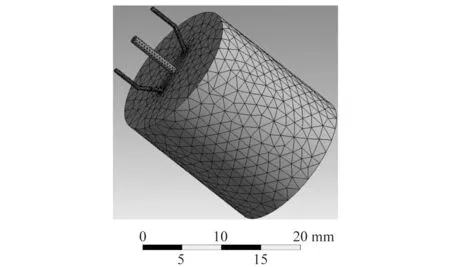

简化喷嘴模型,使用Workbench对喷嘴的气、液相通道以及雾化流场域进行建模,其尺寸大小与实物按照1∶1的比例。网格划分质量直接关系喷雾仿真结果的准确性。利用Workbench对喷嘴几何模型进行网格划分,调整网格质量差的网格节点,改善网格质量。雾化喷嘴及流场域网格如图2所示。

图2 雾化喷嘴及其流场模型网格Figure 2 Model grid of atomizing nozzle and its flow field

2.2 控制方程的选择

计算采用VOF混合多相流模型,流场的控制方程为连续性方程和动量方程。喷雾流场属于射流撞击湍流,采用标准κ-ε模型[16],湍流动能κ和耗散率ε的方程分别为:

式中:ρ为流体密度;t为时间;Gκ为平均速度梯度引起的湍动能;Gb为浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总的耗散能的影响;μ为湍动黏度;μt为湍流黏性系数;σκ,σε为湍动能与耗散能的湍流普朗特数;C1ε,C2ε,C3ε为常数。

2.3 结果分析

此次雾化喷嘴的模拟仿真中,课题组设定液相通道的直径为1.5 mm,液相入口压力为0.5 MPa,气体通道直径1.0 mm,其他变量参数如表1所示。课题组通过模拟喷嘴在空间流场内的雾化效果,对喷嘴的结构设计进行优化。

表1 喷嘴仿真模型数值参数Table 1 Numerical parameters of nozzle simulation model

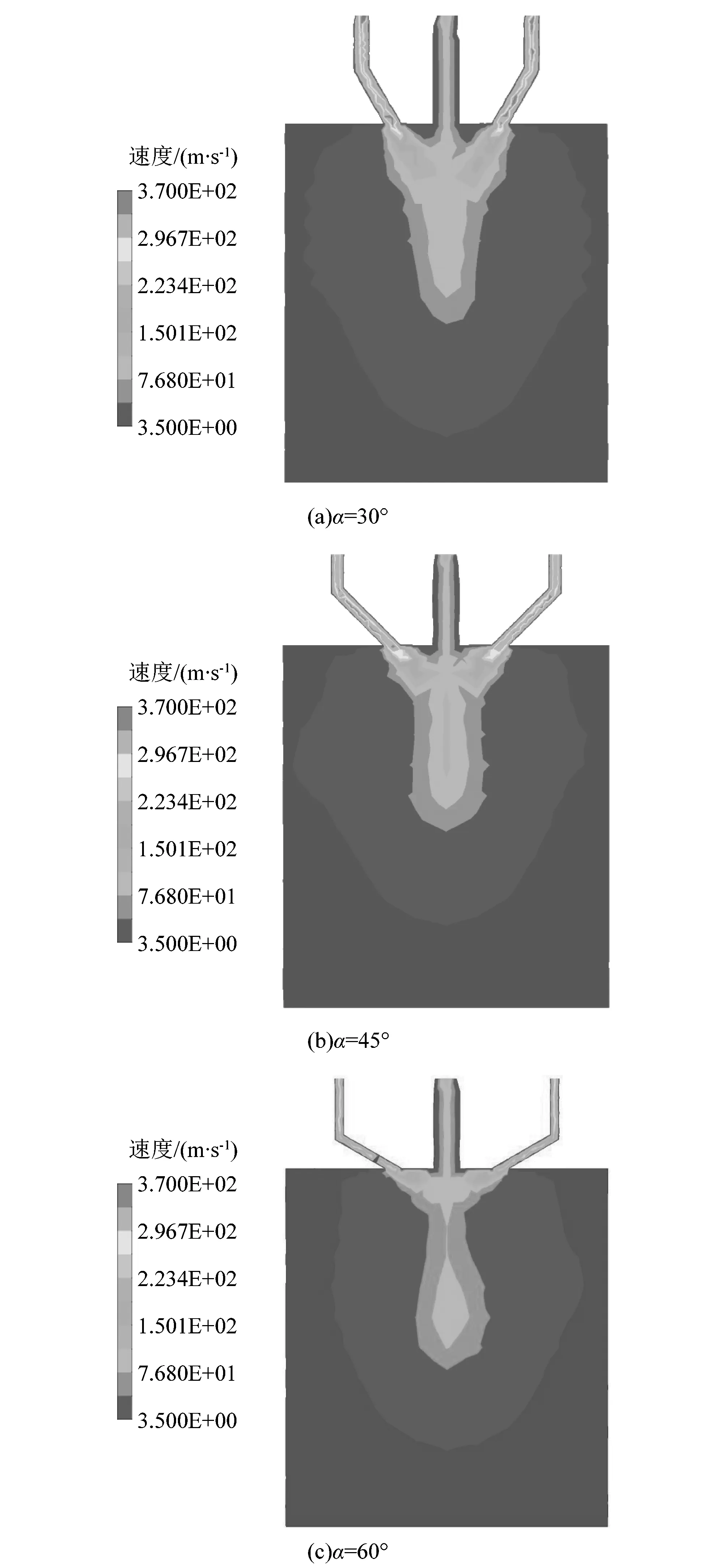

2.3.1 气相通道斜度影响下喷嘴速度云图

气相通道出口斜坡设置为30°,45°,60°,气相压力为0.1 MPa的条件下雾化速度仿真结果如图3所示。通过速度云图发现:气体喷出喷嘴后,在喷嘴出口处形成速度涡流,随着斜度的变大,气体从喷嘴喷出形成的涡流也在变化,涡流离气相通道出口越来越近;气相通道出口斜度为45°时,气体对液体作用的径向分速度的要比30°时大,这表明随着出口斜度的增大,有更多更快速的气体参与到液膜二次碎裂中,这大大提升了雾化效果;但当气相通道出口斜度为60°时,喷嘴出口处的速度反而明显变小,这是因为出口斜度变大,气体在气相通道拐弯处受到的阻力会变大,影响气体喷出的速度。

图3 气相通道斜度影响下的雾化速度云图Figure 3 Atomization velocity nephograms under influence of air outlet slope

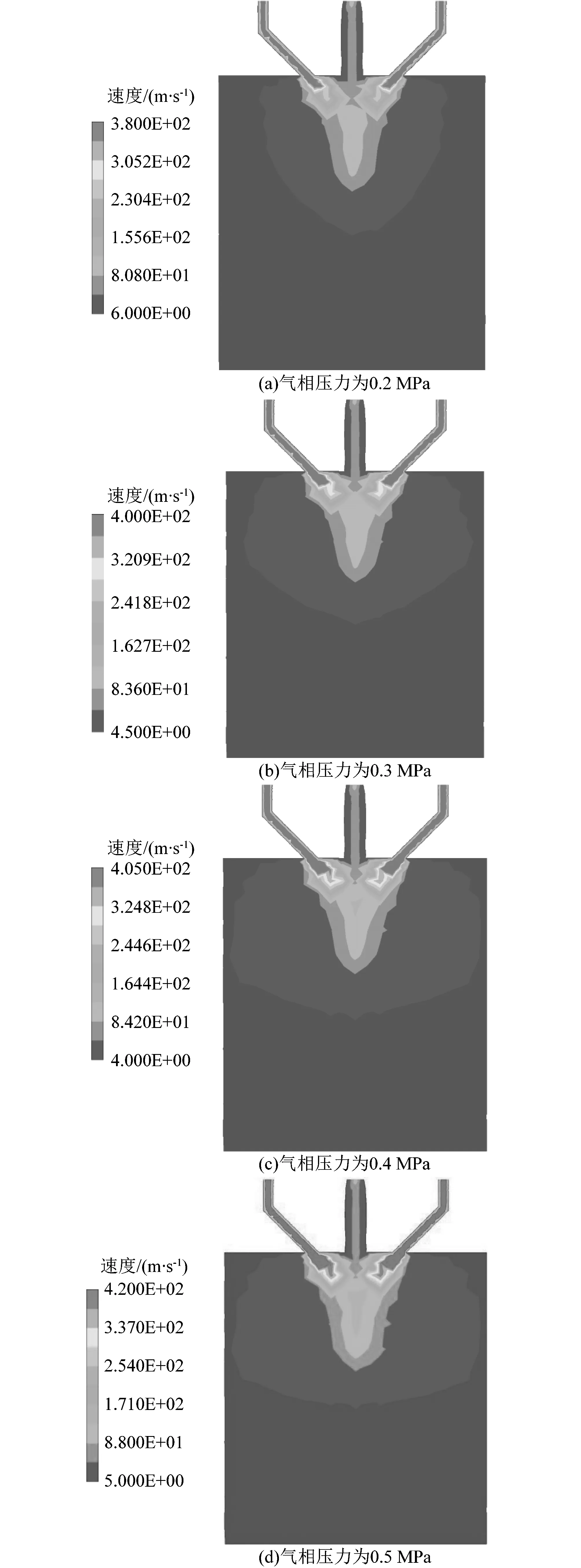

2.3.2 气相压力影响下的喷嘴速度云图

气相压力分别为0.2,0.3,0.4和0.5 MPa时,喷嘴模型流场速度仿真结果如图4所示。气体输入压力为0.2 MPa时,在喷嘴处形成速度涡流,速度沿雾化中心轴线逐渐减弱;随着气压的逐渐增大,当气体输入压力为0.5 MPa时,喷嘴出口处的涡流范围变得更大,距离喷嘴相同位置处的气体相对速度也明显变大。

图4 气相压力影响下雾化速度云图Figure 4 Atomization velocity nephograms under influence of gas pressures

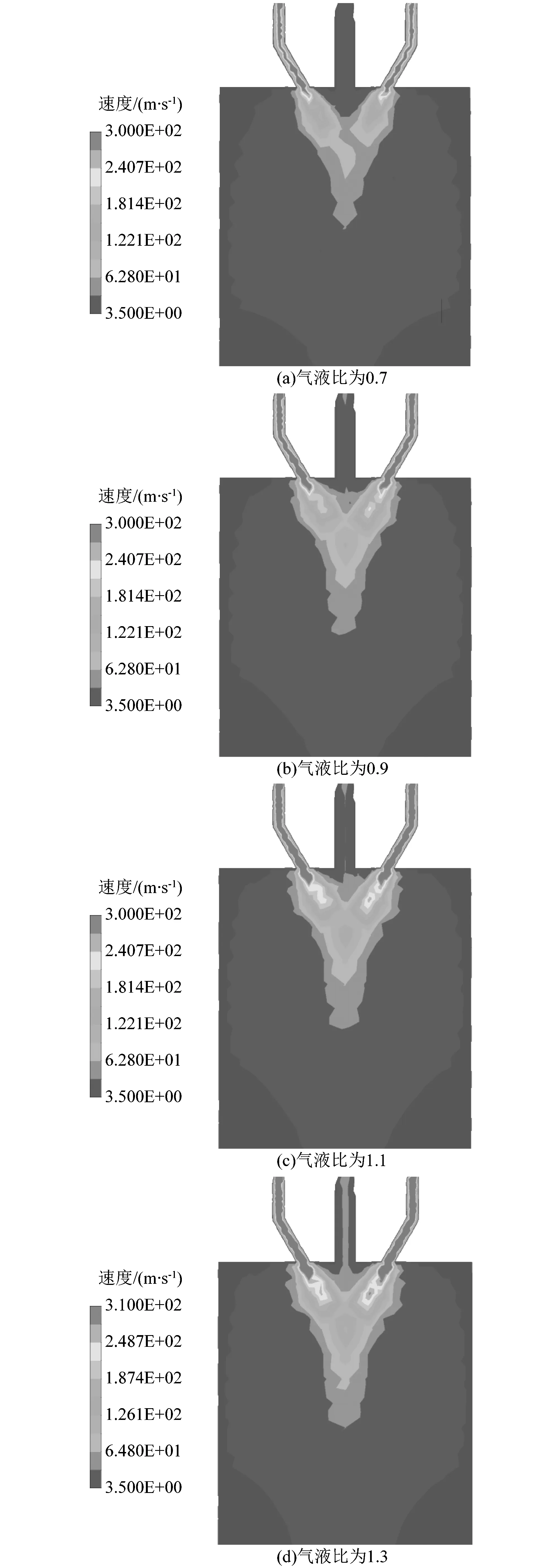

2.3.3 气液比影响下的雾化速度云图

气液比分别为0.7,0.9,1.1和1.3时,喷嘴模型流场仿真速度云图如图5所示。由图5可知,气液比为0.7时,喷嘴出口处产生的气液速度涡流范围小,对液相通道喷出的液滴初次雾化能力弱,气相通道喷出的气体对初次雾化的液滴破碎作用也比较差;随着气液比的增加到1.3时,在喷嘴出口处产生的涡流区域变大,说明喷嘴出口处喷雾流场的速度明显变大,初次雾化、二次雾化作用下对液膜破碎能力增强,雾滴弥散雾化效果明显。

图5 气液比影响下雾化速度云图Figure 5 Atomization velocity nephograms under influence of gas-liquid ratio

3 试验验证

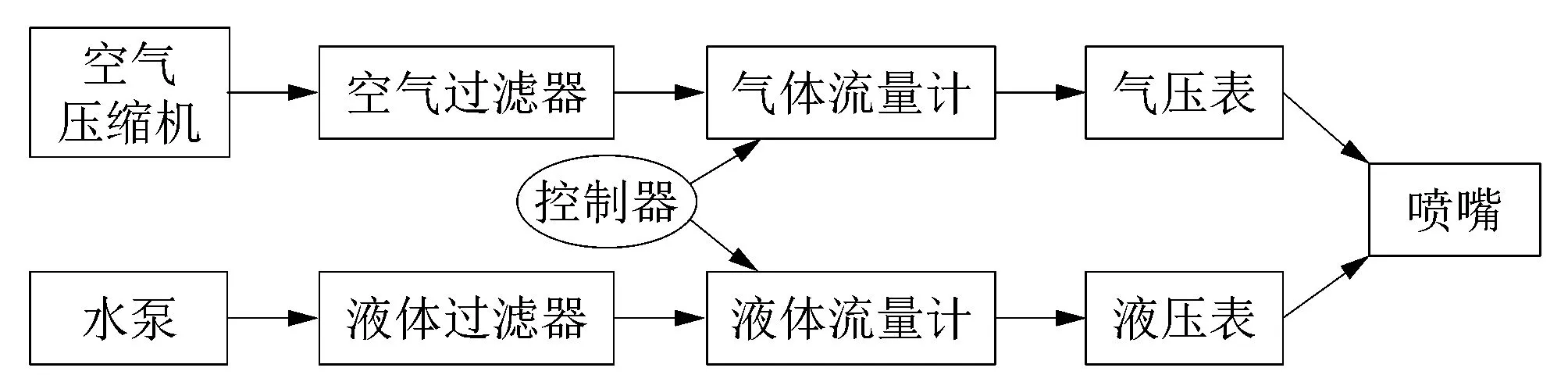

3.1 试验装置及方法

雾化试验装置如图6所示,空气压缩机提供0.1~0.8 MPa的气相压力,水泵可提供0.5 MPa的液压,气体和液体流量计、气压表和液压表等用来调节输入雾化器气体的压力大小、气液比等参数,利用相位多普勒粒子分析技术[17]检测雾化后液滴粒径来检测喷嘴雾化性能。

图6 雾化试验装置Figure 6 Atomization test device

3.2 试验结果及分析

3.2.1 不同气相通道出口斜度下液滴粒径分布

图7所示为喷嘴气相通道出口斜度α分别为30°,45°,60°时在垂直于雾化中心轴线的截面上多个对称位置处的雾滴粒径分布。

图7 喷嘴径向距中心轴线不同距离处雾化粒径分布Figure 7 Atomized particle size distribution at different distances from nozzle radial to central axis

如图7所示,雾滴粒径大体以喷嘴雾化中心轴线为中心对称分布,在轴线处粒径最小,轴线两侧粒径逐渐变大;随着气相通道出口斜度增大,雾滴整体粒径数值也在变小,但仍遵循对称分布的规律。通过分析可知,对称分布的气相通道喷出的压缩气体随着距中心轴线距离的增加,对初次雾化形成的较大液滴二次雾化冲击破碎力由强逐渐变弱,且由于雾化中心轴线处速度较大,液滴间的碰撞融合运动强烈,出现中心轴线粒径小,周边粒径大的现象。

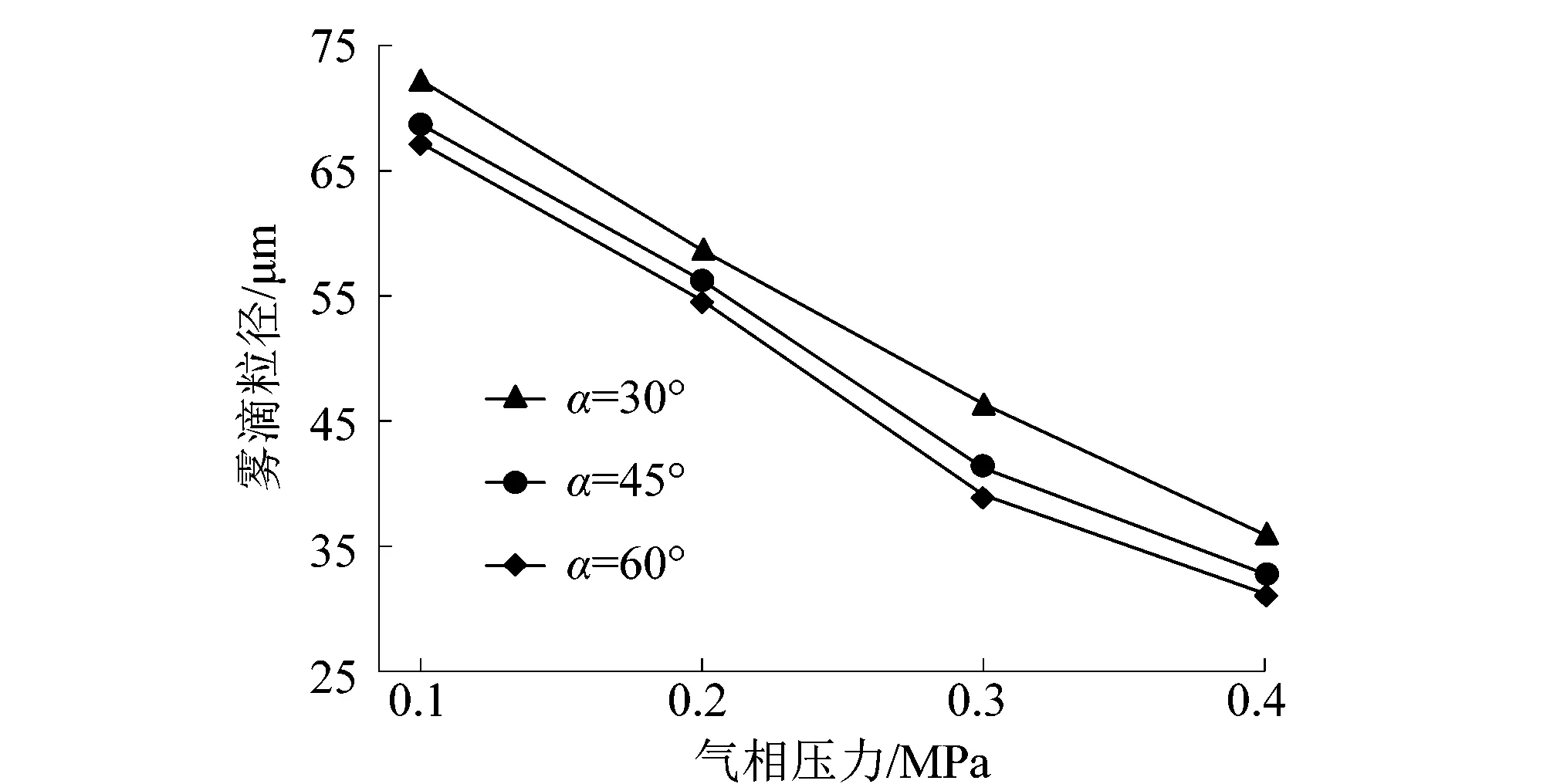

3.2.2 不同气相压力下雾滴粒径分布

图8所示为不同气压下喷嘴雾滴粒径分布情况。由图8可知,随着气相压力的逐渐变大,在30°,45°,60°的3种不同气相通道出口斜度的喷嘴所喷出的雾滴粒径变化规律相似,即随着气相压力的变大,在距喷嘴相同位置处的雾滴粒径慢慢变小。通过分析可知,随着气相压力的增大,气体喷出喷嘴时的相对速度也逐渐变大,对初次雾化形成的雾化膜以及雾化液滴产生更强的冲击力,使二次雾化效果更好。

图8 不同气相压力下喷嘴雾滴粒径变化Figure 8 Variations of particle size of nozzle droplet under different gas pressures

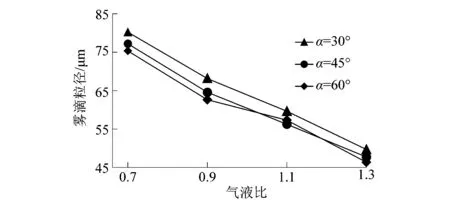

3.2.3 不同气液比下雾滴粒径分布

图9所示为不同气液比影响下喷嘴液滴粒径变化情况,3种不同气相通道斜度的喷嘴所形成液滴粒径随着气液比的增大而减小。分析可知,当气液比较小时,通过喷嘴气相通道的气体量较少,液体完成初次雾化后形成的液滴粒径相对较大,气相通道喷出的气体组分少,气体对初次雾化液滴的撞击破碎效果差。随着气液比变大,气体与初次雾化产生的液膜接触面积变大,冲击破碎能力变强,使液膜破裂产生更加细小的雾滴,粒径更小,分布弥散程度更大。

图9 不同气液比下喷嘴液滴粒径变化Figure 9 Variations of particle size of nozzle droplet under different gas-liquid ratios

4 结语

课题组以3种不同气相通道斜度的气液雾化喷嘴为基础,通过仿真及实验探究气相压力、气液比和气相通道出口斜度对雾化喷嘴性能的影响。结果表明:当气体通道出口斜度变大时,自喷嘴喷出的气体对液滴的冲击角度变大,气体与液滴的接触面积增大,能够增强喷嘴的雾化效果;但是,当气相通道出口斜度过大时,气体通道弯曲增大,气体冲击力变大,使气相通道受到的摩擦力变大,磨损加剧,影响雾化性能;喷嘴雾化效果还受气相压力、气液比的影响,随着气相压力和气液比的增大,喷嘴气相通道喷出的气体对液相通道喷出的液滴撞击破碎能力增强,使初次雾化后的粒径有进一步变小的趋势,喷嘴的雾化性能更好。课题组的研究为气液两相喷嘴的改进提供了借鉴,有利于优选雾化参数、提升喷雾效果。