热处理工艺对铝基复合材料组织与性能的影响

2022-01-04王思佳成小乐邓文举侯梦楠

王思佳,成小乐,邓文举,彭 耀,侯梦楠

(西安工程大学 机电工程学院,陕西 西安 710048)

传统6×××系铝合金材料存在刚度低、耐磨性差和高温强度低等缺陷使其应用局限于轻工业领域[1-3]。在深入研究铝合金材料性能的过程中,研究者发现通过掺杂B4C陶瓷颗粒可以制备出具有刚性高、强度高、热稳定性好和耐磨性强等诸多优点的铝合金复合材料[4-6]。由于复合材料结合了B4C的耐高温、高硬度、低密度和较强的中子屏蔽能力等特性,因此在航空航天、电子电器、汽车制造和先进武器装备等领域应用广泛[7-9]。B4C/6061Al复合材料还被用来制备导航系统、微波电路插件、电子包装设备等精密零件[10-12]。然而,B4C/6061Al复合材料在关键构件应用上仍存在塑性低、断裂韧性弱等缺陷,会导致复合材料疲劳性能降低而过早失效,因此热处理工艺是改善其稳定性的重要手段之一[13]。

热处理工艺对于改善材料的强度、耐磨损以及可加工性能等方面具有重要的意义。赵芳等[14]将6061铝合金挤压型材结合T6热处理,再480 ℃固溶45 min,合金强度明显提高;但是随着固溶温度升高,T6状态下的延伸率不会发生明显变化。李落星等[15]在固溶温度为535 ℃,固溶时间为1 h,人工时效温度为180 ℃,时效为8 h的条件下,6061铝合金挤压棒具有最佳的固溶强化效果,硬度达到70HV。李宇力等[16]研究了热处理对B4Cp/6061Al复合材料强度和塑性的影响,结果表明与退火状态相比,在T6状态下复合材料的拉伸强度和硬度分别提高了15%和12%。因此研究B4C/6061Al复合材料T6热处理后的组织与性能,有助于进一步改善B4C/6061Al复合材料的强度、耐磨损性以及可加工性能。

课题组研究的原材料分别为6061Al合金和B4C质量分数为10%的B4C/6061Al坯料[17-19],研究了材料经T6热处理前后的组织与性能的变化,探究了热处理对组织及性能影响的微观机理。

1 试验材料及方法

1.1 试验材料

课题组采用粉末冶金法(铝粉混合、真空热压烧结)制备试验用6061Al合金,其成分如表1所示。在此基础上,通过搅拌铸造法(碳化硼颗粒放入铝基体熔液中搅拌,充分混合,浇注成件)制备B4C/6061Al复合材料,其主要化学成分为:Mg,Si,Cu,Ti,Mn质量分数均与6061Al合金中各元素质量分数相等,而B4C质量分数为10%,且B4C颗粒直径为10~20 μm。

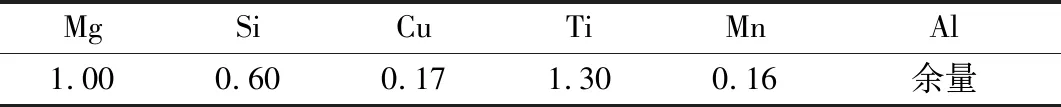

表1 6061Al合金的化学组分(质量分数)Table 1 Chemical components of B4C/6061Al(mass fraction) %

1.2 试验方法

分别将6061Al和B4C/6061Al复合材料的锭坯挤压变形,然后进行T6热处理(535 ℃保温5 h后在90 ℃的水中淬火5 min,165 ℃时效4.5 h)。用线切割方式将2种合金板材切割成20 mm×50 mm×5 mm的试样,将试样采用砂纸逐层打磨和机械抛光后进行腐蚀,先放入20%的HF溶液浸蚀1 min,再放入10%HF溶液中浸蚀1 min。为确保断口清洁,将试样放入乙醇溶液中超声波清洗1~2 min,并采用FlexSEM1000型扫描电镜观察其微观结构组织。

采用线切割的方式沿平行于挤压挤出的方向切取,制备加工长度为55.0 mm、标距为23.0 mm、厚度为3.5 mm的标准拉伸试验块。根据GB/T 228—2002《金属拉伸试验方法》,借助UTM5504电子万能试验机以2 mm/min拉伸速度测试样品的拉伸性能。拉伸试验结束后,用扫描电子显微镜观察样品的断裂面及其特征。

2 试验结果与分析

2.1 T6热处理对材料显微组织的影响

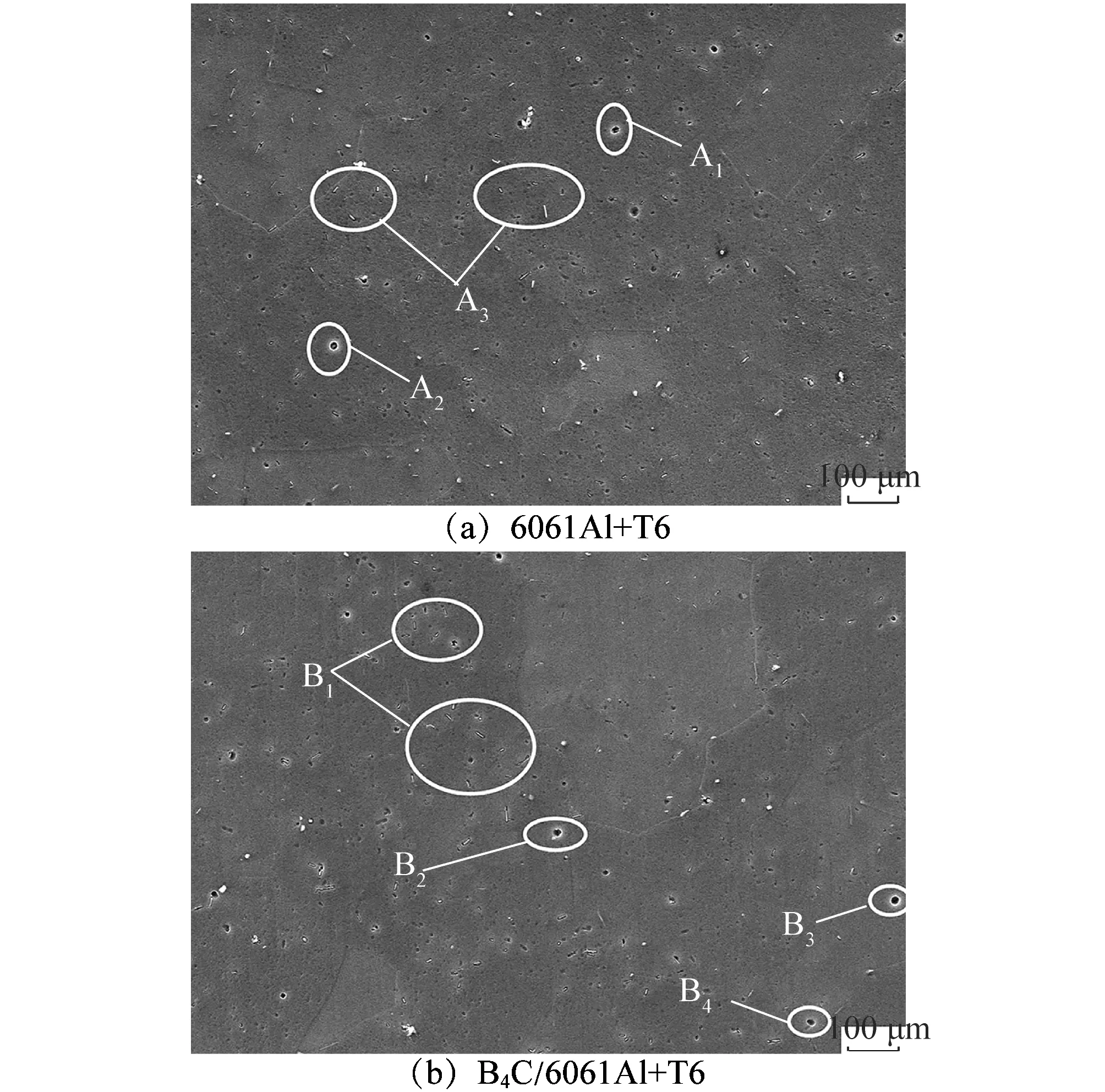

6061Al和B4C/6061Al经T6热处理后的SEM形貌如图1所示。

图1 6061Al和B4C/6061Al复合材料经T6热处理SEM照片Figure 1 SEM micrographs of 6061Al and B4C/6061Al composite material after T6 heat treatment

图1(a)中,晶内和晶界残留许多黑色粗大脆性相(如A1,A2所示),大小较原始试样几乎没有变化,原本存在合金第二相相对溶解,溶质和部分相进入基体,铝基晶粒也在一定程度上获得生长并形成了少量等轴晶粒(如A3所示)。在相同热处理工艺条件下,经过T6热处理的B4C/6061Al铝基复合材料的微观组织结构如图1(b)所示,B4C/6061Al铝基复合材料中的6061Al铝合金晶粒更细长,同时伴有大量的棒状细小析出物(如B1所示),推测析出相为Mg2Si。

有研究表明,在B4C/6061Al复合材料中,B4C颗粒为硬质相,铝基为塑性相。在塑性变形过程中,B4C颗粒在铝基体中的分布可能有3种情况:①B4C颗粒沿铝基体的晶界连续分布并围绕铝基体;②B4C颗粒不连续地分布在铝基体的晶界上;③B4C颗粒不连续地分布在铝基体晶体中。结合图1(b)组织结构,可知文中B4C颗粒不连续地分布在铝基晶体中(如B2,B3,B4所示)。复合材料与6061Al基体相比(如A3所示),复合材料位错相对增加,导致合金的可塑性提高。

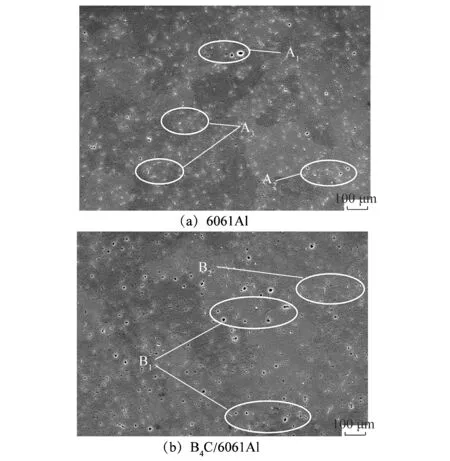

为了便于分析,6061Al合金及B4C/6061Al铝基复合材料未经热处理工艺的微观组织形态如图2所示。图2(a)中6061Al合金材料微观表面分布有大量的黑色第二相(如A1,A2所示),根据GP区形成理论推测是α+β(Mg2Si)共晶组织。同时,在晶界或晶界附近存在较多的白色骨骼状析出物(如B3所示),黑色相和白色针状物主要由Al,Mg,Si和Fe元素组成,推测黑色条状主要为Mg2Si相。图2(b)中呈现出大量尖角状、形状不规则的B4C颗粒(如B1所示),有光泽、并呈现较亮的颜色。而白色骨骼析出物则不连续地分布在B4C颗粒周围(如B2所示)。铝基体晶粒尺寸(如A3所示)相对于T6热处理后(见图1(a)A3所示)较小,这样更有利于变形,导致延伸率提高。

图2 6061Al和B4C/6061Al复合材料SEM照片Figure 2 SEM micrographs of 6061Al and B4C/6061Al composite material

由图2中2种类型材料在热处理前后的微观组织结构,可以发现B4C/6061Al复合材料进行T6热处理可以部分消除合金中晶界之间的Mg-Si相和Mg-Al系化合物的偏析,使其可以溶解到合金基体中,从而提高复合材料的可塑性。在随后的加工和变形中,可以提高铝合金变形加工速率,进而有效提高复合材料产品的力学性能[20-24]。

2.2 热处理对B4C/6061Al复合材料力学性能的影响

在采用拉伸试验机测试材料力学性能的过程中,在同等条件下对5组相同的测试样品进行试验,将其测试平均值作为该组样品的力学性能数值。为了便于区分,将不同类型材料编号为Ⅰ,Ⅱ,Ⅲ,Ⅳ,具体如表2所示。

表2 6061Al和B4C/6061Al复合材料样品热处理方案Table 2 Heat treatment scheme of 6061Al and B4C/6061Al composite material samples

图3所示为各样品的测试结果。由图3可知,B4C/6061Al复合材料的屈服强度和抗拉强度分别为131和160 MPa,而6061Al材料的屈服强度和抗拉强度分别为133和152 MPa。这说明,B4C颗粒并未对材料的屈服强度和抗拉强度产生明显影响。经过T6热处理后,B4C/6061Al复合材料的屈服强度和抗拉强度分别达到221和246 MPa。显然,热处理后复合材料的屈服强度和抗拉强度得到了极大地提高,然而延伸率却从22%降低到20%。同时,热处理工艺也对6061Al材料的屈服强度和抗拉强度产生了明显的影响,其值分别达到204和210 MPa。以上结果表明,热处理工艺能够显著提高材料的屈服强度和抗拉强度,却降低了材料的延伸率。

图3 T6热处理对样品的性能的影响Figure 3 Effect of T6 heat treatment on performance of samples

2.3 B4C/6061Al复合材料拉伸断口的微观形貌

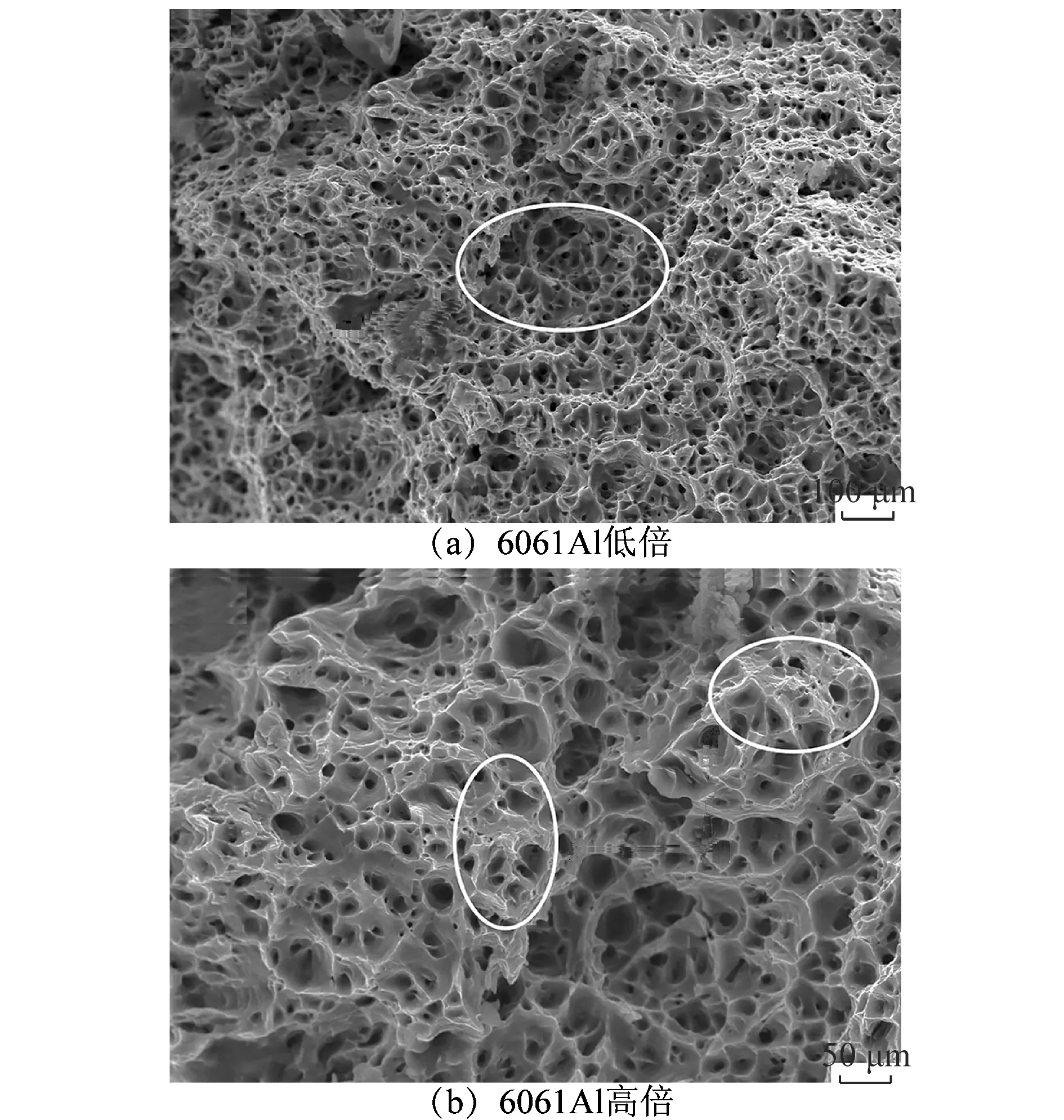

图4所示为室温下6061Al材料拉伸断口的SEM照片。拉伸试样在断裂之前会收缩,说明在拉伸断裂之前已经经历了一定程度的塑性变形,从图4(a)和(b)可以初步确定断裂类型为韧性断裂。图4(a)断面出现一些微孔的聚集和断裂,这是在正常拉伸正应力作用下形成的等轴韧窝断口(如白色椭圆标记所示)。图4(b)中断裂凹痕小、深度浅(如白色椭圆标记所示),可塑性差,变形过程明显地硬化。

对6061Al铝合金进行T6热处理后,图4(c)中白色椭圆C2标记表面拉伸断裂上等轴韧窝的数量增加,大韧窝周围出现小韧窝,也是韧性断裂的特征。合金的拉伸断裂表面较暗,断裂表面相对较平(如白色椭圆C1标记所示),并且有剪切唇。裂缝上有大量类似河流的撕裂边缘(如白色椭圆D1,D2标记所示),并且整个表面上存在大量大小、形状和深度不同的韧窝,这种状态下的可塑性很强。

图4 6061Al试样室温拉伸断口形貌(SEM)Figure 4 SEM micrographs showing fracture morphologies of 6061Al tensile samples

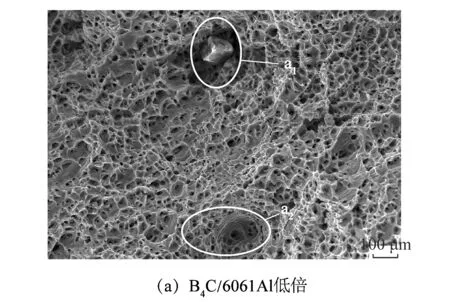

图5(a)和(b)是B4C/6061Al复合材料的断口形貌图,复合材料的断裂形貌中存在大量韧窝,这是典型的韧性断裂。从图5(a)中断口观察到断裂的碳化硼颗粒(如白色椭圆a1标记所示),以及少量的界面脱粘现象(如白色椭圆a2标记所示)。将复合材料结合T6热处理后,从图5(c)和(d)可以看出,韧窝数量多,深度更深,断口形貌表现出明显的塑性断裂特征。除基体的韧窝以外,裂缝上出现一些类似河流的撕裂边缘(如白色椭圆c1标记所示),以及增强颗粒与基体之间的界面处还存在脱粘和颗粒断裂的现象(如白色椭圆c2标记所示)。

图5 室温下B4C/6061铝合金试样拉伸断口形貌(SEM)Figure 5 SEM micrographs showing fracture morphologies of B4C/6061alloy tensile samples

由图5可知在有拉伸力作用下,B4C颗粒不会发生变形,并且碳化硼颗粒与铝基体间的结合强度比较高,对复合材料的抗拉强度起到了增强作用。碳化硼颗粒周围存在着深且陡的台阶(如图5(b)白色椭圆标记所示),表明裂纹在由增强体向铝基体扩散的过程中,铝基体周围产生了较大的形变,对裂纹的扩展起到了较好的钝化作用,所以复合材料宏观上表现出了比较高的塑性。热处理后复合材料的断裂行为主要表现为基体合金的韧性断裂,基体与颗粒之间的界面剥离以及颗粒断裂(如图5(d)白色椭圆标记所示)。复合材料裂纹主要有2种:B4C颗粒的断裂和拔出。当裂纹尖端无缺陷地穿过B4C颗粒时,二者间的键合界面将产生较大的应力集中,当应力增大到大于B4C包覆的脆化层的强度时,脆化层就会破裂,B4C颗粒会从铝基体中拔出。所以此时裂纹的扩展方式是以B4C颗粒的拔出为主。

3 结论

1)根据对B4C/6061Al复合材料结合T6热处理的微观组织分析,发现其晶粒更为细小,在界面处及基体晶粒中出现Mg2Si相析出物,位错密度提高,导致复合材料屈服强度和拉伸强度增加;相对于经T6热处理后的6061Al,铝基体晶粒细小,有利于合金的变形,达到提高延伸率的效果;

2)与6061Al合金的强度相比,B4C/6061Al复合材料屈服强度和抗拉强度分别提高到131和160 MPa;在此基础上经T6热处理后,复合材料的屈服强度提高了66%,抗拉强度提高了62%,但延伸率从22%降低至20%;

3)B4C/6061Al复合材料经T6热处理后,其断裂形态主要表现在以下3个方面:6061Al基体合金的韧性断裂、基体和碳化硼颗粒之间的颗粒断裂以及存在界面之间发生脱粘现象。