我国煤矿井下智能化钻探技术装备发展与展望

2022-01-04李泉新刘飞方俊刘建林褚志伟

李泉新,刘飞,方俊,刘建林,褚志伟

我国煤矿井下智能化钻探技术装备发展与展望

李泉新,刘飞,方俊,刘建林,褚志伟

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下智能化钻探技术装备是煤矿智能化建设的重要组成部分,也是当前煤矿企业深入推进减人增效工作所急需的先进技术装备。系统总结了“十三五”期间我国煤矿井下智能化钻探技术装备所取得的阶段性成果,重点介绍了自动化钻机、随钻参数监测系统和旋转导向系统等关键技术装备的发展现状。全面分析了制约井下智能化钻探技术装备研发与应用的关键因素:钻机智能化水平较低、随钻探测数据类型少、多系统集成控制难。在此基础上提出深入推进数字化、网络化、智能化技术与传统坑道钻探技术结合,强化多学科融合和协同创新能力;并不断加强智能化钻探技术装备研发与应用人才的培养力度,以技术装备为支撑、以数字化平台为保障、以人才队伍建设为基础;在智能化钻机、高精度数据获取与传输技术、钻孔轨迹智能优化与控制技术、辅助关联设备集成控制技术、数字化钻进平台开展攻关,以实现煤矿井下钻孔全流程智能化施工作业。

智能化钻探;自动化钻机;随钻测量系统;旋转导向系统;研究进展;发展趋势

当前,煤炭作为我国的主体能源仍然不可替代,2020年,煤炭在一次能源消费总量中的占比约为57%,深入推进煤炭资源安全、高效、智能、绿色开采已成为业界共识[1]。国家八部门联合印发《关于加快煤矿智能化发展的指导意见》,为加快煤矿智能建设提供纲领性指引,提出了对煤炭地质保障技术发展的具体目标:重点突破精准地质探测等技术与装备[2]。通过智能化钻探和智能化物探等技术手段,构建面向智能开采的透明工作面,为智能开采提供高精度地质导航。此外,在矿井瓦斯、水害和冲击地压等灾害防治钻孔施工过程中,施工人员面对煤与瓦斯突出、涌水和顶板动力灾害的直接威胁,为贯彻“少人则安、无人则安”的发展理念,需要最大限度地减少危险岗位作业人员,因此亟需研发煤矿井下智能化钻探技术装备。

煤矿井下智能化钻探技术装备是煤矿智能化建设的重要组成,代表着煤矿坑道钻探发展的高级阶段。我国在煤矿井下智能化钻探领域进行了长期不懈探索,笔者曾提出煤矿智能化钻探的发展路径:从自动化钻探向智能化钻探逐步迈进,并提出围绕精准导向系统、数据测量系统、数据传输系统、智能决策系统和自动控制系统的智能化钻探发展框架和重点攻关方向[3-4]。王清峰等[5]提出从全自动钻机、智能化钻机到钻孔机器人的瓦斯抽采钻探智能化的发展路径,指出从钻孔智能设计、钻探装备自主导航和定位、钻进工况智能感知、钻进过程智能控制和钻孔质量智能评估等方面开展技术研究。从2005年起,以中煤科工集团西安研究院有限公司(以下简称“西安研究院”)和中煤科工集团重庆研究院有限公司(以下简称“重庆研究院”)为代表开展了煤矿井下自动化钻机的研发工作,相继研制出多款井下自动化钻机,具备远程遥控、自动装卸钻杆、程序控制钻进、参数监测等功能[6-7]。在透明工作面构建方面,采用随钻测量定向钻进技术辅助进行煤岩界面的识别,利用定向钻孔轨迹精确可控的特点获取工作面区域顶底板数据,揭露钻遇的陷落柱、断层等地质异常体。同时结合工作面采掘信息,构建动态优化的工作面三维地质模型,已在神东煤炭集团公司榆家梁煤矿智能无人化工作面开采中得到应用[8],精度达到0.2 m。

但还应该看出,当前我国煤矿智能化建设仍处于初级阶段[9]。煤矿井下智能化钻探在基础理论、关键技术、核心装备、基础平台、标准规范等方面存在诸多瓶颈尚待突破。目前煤矿井下钻探技术装备的智能化水平仍然较低,距离无人化操作还有较大差距[10];利用定向钻孔轨迹数据进行煤岩界面识别存在一定的滞后性,难以实现连续动态探测,尚不能满足智能开采对高精度、快速、动态修正的三维地质模型建立的需要。鉴于此,笔者分析了煤矿井下智能化钻探技术装备进展,展望了煤矿井下智能化钻探技术装备发展趋势。

1 智能化钻探技术装备研究进展

为实现煤矿井下“机械化减人、自动化换人、智能化无人”的目标,发展井下智能钻探技术装备是大势所趋。目前我国煤矿井下智能化钻探技术装备研究主要集中在自动化钻机、随钻参数监测系统和旋转导向系统等方面,均取得了一定的研究进展。

1.1 自动化钻机

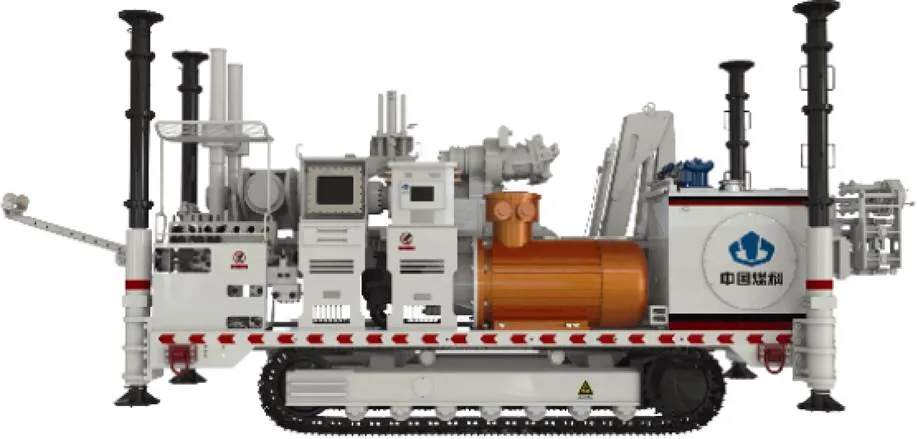

重庆研究院在国内最早开展煤矿井下自动化钻机的研究工作,针对大角度自动加卸钻杆、远程遥控控制、自适应钻进等技术难题开展科研攻关,相继研制出远距离控制钻机、地面控制钻机、地面远距离自动控制钻机、遥控自动钻机[5],具有自动化程度高、操作简单、作业人数少、劳动强度低、安全系数高等优点。在国家重点研发计划“煤矿井下瓦斯防治无人化关键技术与装备”的支持下,为提高瓦斯抽采钻孔机器人智能化程度,王清峰等[11]建立了井下钻孔机器人自动钻进数学模型,研究揭示了钻进工况智能感知与自适应控制机理,开发了自适应钻进技术,实现了钻进工艺参数的自动调节控制;张始斋等[12]介绍了ZYWL-4000SY 型自动化钻机的总体设计方案和结构特点,并分析了智能防卡钻技术的工艺流程;针对自动化钻机钻杆仓容量小的问题,王清峰等[13]开发了大容量钻杆自动输送系统,基于钻杆输送路径规划针对性设计了钻杆箱、转运器、主机械手和副机械手等执行机构;吕晋军[14]、陈鱼[15]设计了机械手伸缩关节、翻转关节,并通过有限元分析和现场工业性试验验证了其可靠性和稳定性。2021年,采用ZYWL-4000SY型自动化钻机(图1)在淮南谢桥煤矿施工完成深度126 m的碎软煤层瓦斯预抽钻孔,解决了自动钻进过程中排渣判断不及时、易埋钻卡钻等诸多难题,创造了行业新纪录[16]。

图1 ZYWL-4000SY自动化钻机[16]

西安研究院从2008年开始自动化钻机的研究工作[10,17-19],研制出多款自动化钻机,开发出抓手翻转式、多组油缸坐标平移式、多自由度机械手等多类型钻杆自动装卸装置,在钻机上集成位移传感器、压力传感器、接近开关等各类传感器进行信号的采集,采用电液控制技术实现钻机自动化钻进,实现了钻杆自动化装卸、一键操作钻进、远程遥控钻进。

“十三五”期间,在国家科技重大专项“煤矿井下智能化钻探装备及高效快速钻进技术”支持下,西安研究院研制出ZDY25000LDK[20]大功率自动化定向钻机,如图2所示。额定转矩25 000 N·m,最大给进起拔力达300 kN,采用以无线遥控为主、液控备用的电液控制系统,满足智能高效控制需要,单根钻杆自动上卸时间55 s;开发了钻进参数监测系统,建立了工况识别判据智能专家知识库,辅助进行钻进工况的自动识别,实现了多种孔内工况和钻机故障实时诊断报警;研制出BLY800/12泥浆泵车,采用高压大流量泥浆泵车闭式液压系统,配合先导比例调节技术和近/远端双重控制方式,解决了定向钻进负载功率自适应控制难题,最大输出流量800 L/min、最高输出压力12 MPa,比现有井下常用泥浆泵输出参数提升1倍。

图2 ZDY25000LDK自动化定向钻机[20]

为提高瓦斯抽采钻孔施工效率、减少施工人员数量,西安研究院研制出ZDY4500LFK瓦斯抽采钻孔机器人。对固定式钻杆仓、防爆伺服电机控制机械手、视觉伺服系统和电液控制系统进行创新设计[20],钻机具备开孔姿态自动调节、自动装卸钻杆、自动钻进、故障监测诊断等功能,钻杆仓存储容量达150 m,满足单个顺煤层钻孔或穿层钻孔施工需要。

煤矿井下钻机的精确定位、自主导航、避障是实现煤矿智能化钻探的关键,近年来备受行业关注。与煤矿井下救援机器人相比,井下钻机体积和重量都大,需外部供电;受井下环境复杂、工况恶劣、无 GPS、非结构化地形等因素限制,要实现钻机自主导航、精确定位与避障功能开发与应用更加困难。杨林[21]阐述了井下复杂受限环境下瓦斯抽采钻孔机器人自主导航定位需攻克的技术难题。姚克[10]、姚宁平等[20]提出通过巷道环境识别与仿真模拟、钻机姿态测控、履带平台运动控制等方法实现钻机自主导航定位。李猛钢[22]针对瓦斯抽采钻孔机器人在井下复杂环境下自行走需要,提出了基于伪 GPS、NDT-graph-SLAM、LI-SLAM和LIU-SLAM等精确定位与地图构建算法,开发了钻机定位导航软硬件系统,开展了模拟井下巷道环境下的定位试验,验证了所提出算法对钻孔机器人的实用性。可以看出,当前关于煤矿井下钻机自主导航定位和越障技术的研究以理论为主,部分单位研制出原理样机,距离工程化应用尚有一定距离。

1.2 随钻参数监测系统

孔底多参数随钻监测是实现智能化钻探的基础,测量数据的大容量、稳定、高速传输是实现智能化钻探的保障[23-25]。随钻测量/随钻测井系统是获取钻孔几何参数、地质参数和工程参数的关键,可实现对钻进过程的动态预测与评价,为钻孔高效精准施工提供重要数据支撑[26]。

目前主要采用基于孔口防爆计算机供电的有线随钻测量系统、泥浆脉冲无线随钻测量系统、电磁波无线随钻测量系统进行钻孔几何参数的测量,实现对钻孔轨迹的精确控制。各测量系统对钻孔轨迹参数、钻具姿态参数测量精度较高,但信号传输方式存在差异。其中有线随钻测量系统实钻最大传输距离达2 311 m[27],泥浆脉冲无线随钻测量系统实钻最大传输距离达3 353 m[28],电磁波无线随钻测量系统实钻最大传输距离超过500 m,应根据钻进工艺、钻具组合形式不同选择配套的随钻测量系统。

为满足煤矿井下地质导向钻进需要,方俊[29]、王小龙[30]研制了基于静态方位伽马测量的矿用随钻测量系统。通过含煤地层自然伽马的测量实现钻遇地层岩性和煤岩界面的探测识别,从而指导顺煤层地质导向钻进,并开展了现场工业性试验。但是由于该测量系统适用于滑动定向钻进状态下静态定点测量,不具备方位性和成像功能,难以直接判断出钻遇岩层是顶板或底板,不能满足复合定向钻进对自然伽马动态随钻测量要求。基于此,“十三五”期间,西安研究院开发出矿用随钻动态方位伽马测量系统[3],如图3所示。集成自然伽马、井斜和工具面向角测量功能,自然伽马探测范围0~350 API,探测半径0.3 m,满足复合钻进条件下动态方位伽马数据实时采集和动态方位伽马成像需要,可实现含煤地层岩性和煤岩层界面的辨识,从而引导钻头沿目标地层精确延伸。针对钻机参数监测系统采集的孔口钻进参数和孔底实际钻进参数差异性较大,难以高效指导钻孔施工的问题,研制了矿用工程参数测量短节,可实时监测孔底钻压、温度、振动、环空压力等参数,综合评估孔内工况环境和钻具状态。此外,为解决无线随钻测量系统孔底连续供电难题,研制了矿用小直径小排量涡轮发电机,可为孔底无线随钻测量短节持续供电。

图3 矿用动态方位伽马随钻测量系统

定向钻孔轨迹信息和随钻测量地质信息为建立采煤工作面三维地质模型提供基础数据,服务于透明工作面构建。刘建林等[31]发明了基于定向钻孔数据探测的煤岩界面识别方法,大幅提高采煤工作面三维地质模型的精度。朱梦博等[32]提出近水平钻孔轨迹约束下采煤工作面煤层迭代建模方法,可实现三维地质模型的高精度定量预测。

1.3 矿用旋转导向系统

旋转导向系统是在钻柱旋转钻进时,随钻实时完成定向功能的一种导向式钻进系统,能有效提高钻进能力、钻进效率和轨迹控制能力,可应用于煤矿井下超长、超大直径钻孔施工。与地面油气勘探开发领域相比[33],煤矿井下旋转导向系统工作环境一般为常温、常压,但要求尽量减小旋转导向系统的外径,并满足井下防爆要求。“十三五”期间,西安研究院开发出国内首套矿用小直径旋转导向系统[3],如图4所示,包括推靠装置、液控动力单元、发电电子节、涡轮发电机及测量探管,外径133 mm、造斜强度22°/hm,可实现旋转状态下钻孔轨迹的自动纠偏。该系统采用推靠式结构设计,以电路控制、液压驱动、机械机构执行的方式控制推靠巴掌伸缩,通过推靠巴掌支撑孔壁,为钻头方向调整提供侧向力;采用复合供电模式,利用孔底涡轮发电机为导向系统供电,利用孔口防爆计算机为内置的测量探管供电;采用动态高精度几何参数随钻测量方式,解决了在强振动环境下倾角、方位角和工具面角的高精度测量难题,为旋转导向工具控制和钻孔轨迹调整提供依据;采用有线双向信号传输方式,利用研制的专用高强度通缆钻杆进行测量数据和控制指令的传输,具有传输速度快、稳定性高等特点。2021年,采用研制的ZDY25000LDK大功率自动化定向钻机、矿用小直径旋转导向系统等装备在鄂尔多斯唐家会煤矿施工完成了2 个孔深超过800 m、孔径165 mm的定向钻孔,验证了成套技术装备的稳定性和可靠性。

图4 矿用小直径旋转导向系统

2 智能化钻探技术装备发展存在的问题

煤矿井下自动化钻机、随钻参数监测系统和矿用旋转导向系统等技术装备的研发为煤矿智能化建设起到积极推动作用。但还需要在高性能防爆元器件、基础材料、关键核心技术等方面开展持续攻关,推动多学科交叉融合,不断提升井下钻探装备的智能化水平、地层适应性和集成控制能力,破解制约煤矿智能化钻探技术装备研发与应用的难题。制约因素主要包括以下方面:

1) 钻机智能化水平仍然较低

自动化钻机的研发应用在一定程度上减轻了工人劳动强度、实现了减人增效,但施工过程中还需要人为辅助,钻机智能化水平仍然较低,主要表现为:

在设计方面,煤矿井下环境对智能化钻机的防爆设计有严格要求,当前防爆设计理论框架严重束缚着智能化钻机设计[34]。目前可供选择的防爆型元器件有限、品种和规格单一[10],同时由于缺乏实用的数据和先进的人工智能算法作为支撑,导致钻机机械结构与控制系统之间的协调性差,难以完成某些复杂的机械动作。在钻进工况和钻场环境智能感知、钻机精确定位导航、钻杆装卸自适应跟踪调整、基于钻进参数反馈的自适应钻进等方面研究还存在不足。

在操作方面,主要通过对钻机及孔底传感器采集的参数进行分析并指导施工,钻进工艺参数调整仍然以人工操作为主,依赖于人工经验,针对异常工况识别、预警和处理质量难以保证。有学者提出通过采集钻机运行参数,建立精确的目标函数,采用神经网络算法进行钻进参数的优化控制[35-37],进而实现钻压、钻速和回转压力自适应优化调控,然而井下钻探是个非线性、不确定的过程,当前基于算法优化的自适应控制钻进大多是匮乏的,因此目前主要以理论研究为主,指导实际生产能力不足。

在推广应用方面,由于我国煤层地质条件、开采地质条件差异大,不同钻进工艺需要配套不同的钻机和钻具组合,难以通过现有的几款自动化钻机解决所有工程难题。同时还应该看出,当前自动化钻机针对复杂地层适应性弱,钻进效率和钻孔质量难以得到有效保证。其次,钻进过程中反馈的钻进工艺参数的微小变化可能就是钻孔事故的先兆,但当前自动钻进状态下对负载突变的响应不及时,钻进工艺参数调整滞后,易引发孔内事故,需根据瓦斯、水害、冲击地压等灾害类型和含煤地层精细探查要求,针对性开发智能化钻机,选择成孔工艺技术及配套钻具,进一步提高钻机的适用性和实用性。

2) 随钻探测数据类型少、实效性低

当前在随钻探测数据获取、实时传输、数据融合、数据利用方面仍有待突破[38]。

在数据获取方面,随钻探测技术对复杂地质特征的响应速度慢,源头获取数据质量难以保证,所采集的数据类型结构单一。目前主要利用钻孔轨迹参数获取工作面点、线等基础数据,并结合孔口返渣辅助识别煤岩界面,识别精度有限,同时由于井下钻探数据的空间密度有限,容易存在“一孔之见”。

在数据传输方面[3],当前阶段,随钻无线数据传输速率低、容量小、受干扰因素多;随钻有线数据传输必须借助专用钻杆,应用形式受限,难以满足井下智能化钻探对数据高速、大容量传输的需要。

在数据融合方面,透明工作面构建所需的数据大多来源于钻探、物探和揭露信息,包括各类结构化或非结构化数据,数据之间的冲突和深度挖掘是必须要解决的关键问题。

在数据利用方面,钻探过程中积累的形态各异的数据,包括结构化及非结构化数据,由于钻孔数据的采集方式、产生周期不同,导致数据可管理性差、数据利用率低。

3) 多系统集成控制难

煤矿井下智能化钻探是涉及多系统集成的复杂工程,需要协同配合完成。包括自动化钻机、泥浆泵、精准导向系统、随钻参数监测系统、钻杆等诸多设备工具;包含开孔、下套管、钻进、清渣、起下钻等复杂工艺流程。但现阶段智能化钻探装备主要集中在单个系统产品的研发,辅助工序配套装备自动化、智能化程度低。各系统控制分散。同时缺乏高效的协同控制策略,难以实现钻探装备的集成管理和协同控制。清渣、搬运、配套设备拆卸等工艺流程还需要人工辅助完成,远达不到“无人化”作业的目标,这成为制约煤矿井下智能化钻探技术装备发展的关键因素之一。

3 智能化钻探技术装备展望

面对新一轮能源革命和产业变革,煤矿井下钻探技术装备与5G、大数据、云计算、物联网等新一代信息技术加速融合,将推动煤矿井下钻探技术装备向更加智能、更高质量的方向发展。

需要深入推进数字化技术、网络化技术、智能化技术与传统钻探技术结合[39],以技术装备为支撑、以数字化平台为保障、以人才队伍建设为基础,不断提高井下钻探技术装备的智能化水平,实现煤矿井下钻孔全流程智能化施工作业。需要在以下5方面重点突破:

1) 智能化钻机

建立面向煤矿机器人的轻量化、低功耗、高机动性能新型防爆电气设计方法,突破现有煤矿电气防爆框架下智能化钻机设计存在的零部件体积增大、重量增加、散热不良等问题[34]。从感知、决策、执行层面持续完善钻机的技术性能,突破钻机自主导航定位、多源数据融合状态监测、钻进工况智能感知、钻进动作自主分析决策、智能精准控制钻进和多机智能协同控制等关键技术,进一步提升钻机智能化水平、拓展钻机适用地层范围;开发高可靠性的防爆型液压元件和传感器,推动实现关键零部件国产化;强化钻机模块化设计理念,优化钻机的液压管路布局,提高钻机的可维护性和拆装便利性。

2) 高精度数据获取与传输技术

开发矿用方位电阻率随钻测量系统,研究建立煤岩界面识别标准,充分利用煤层与顶底板岩层之间的电阻率差异,进行煤岩界面反演,实现孔周地层岩性的数据化描述和煤岩分界面的精准判识,实现复杂地层随钻前探测和远探测,进一步丰富钻孔地质信息探查手段,为透明工作面构建提供更加可靠的地质信息[40];开发矿用近钻头随钻测量技术,突破近钻头测量信息无线短传和测量探管抗振结构设计技术瓶颈,实现随钻测量位置的“前移”,利用近钻头测量得到的地质参数和工程参数辅助判断钻头与储层的相对位置,提高获取地层数据的可靠性和实效性,为实现特殊目标地层定向钻进提供技术支撑;开发矿用智能钻杆,重点解决钻杆软连接、信号传输过程中失真等难题,实现随钻监测信息实时上传、控制指令快速下达,为智能决策提供数据支撑。

3) 钻孔轨迹智能优化与控制技术

开展钻孔轨迹智能优化与控制技术研究,建立含煤地层与钻进参数间的对应关系,借助先进的人工智能算法,通过对孔底随钻监测参数进行反演分析,得出钻孔轨迹最优化调控策略,实现钻进过程的风险评估和最优化控制。研究完善井下旋转导向系统,进一步提高系统的可靠性和稳定性,通过技术创新降低旋转导向系统的使用维护成本,研究形成系列化大直径超长孔旋转导向钻进技术装备,实现安全快速成孔。

4) 辅助关联设备集成控制技术

研究基于智能分析决策的井下钻探多系统协同控制技术,加快提升辅助关联设备的可集成性,包括自动控制泥浆泵车、冲洗液连续循环系统、钻渣“集-运-排”一体化系统、辅助设备吊运系统,探索面向井下复杂环境的多系统协同控制算法,能实时调整辅助关联设备的运行参数,实现井下工艺流程的智能化,从根本上减少井下钻孔施工作业人员。

5) 数字化钻进平台

通过对煤矿井下钻探装备和钻探工艺参数监测技术的研究,开发配套监测系统,实现多种钻进参数实时监测、数据自动存储、远程数据传输,建立基于数字孪生的数字化钻进平台,集成钻进数据、专家经验、科学经验等,实现钻进过程实时监控、数字孪生、信息共享和高效决策,尽量减少钻场施工人员数量、降低人为干预程度。同时,通过传感器采集的机械、液压、电控系统运行参数进行融合分析,建立故障预测与诊断模型,实现钻机运行状态的实时智能监测和远程运维管理,以进一步降低钻机的故障率和安全施工风险、提高钻孔施工质量。

4 结论

a.煤矿智能化建设为智能化钻探技术装备的发展提供了前所未有的机遇,开展智能化钻机、高精度数据获取与传输技术、钻孔轨迹智能优化与控制技术、辅助关联设备集成控制技术、数字化钻进平台等方面攻关是实现井下钻孔全流程智能化施工作业的关键,也必将推动煤矿井下钻探技术装备向更加智能、更高质量的方向发展。

b.受井下防爆型作业环境、狭小封闭作业空间和含煤地层条件的约束,决定了不能完全照搬地面油气勘探开发领域成熟的先进技术装备,必须立足于当前煤矿坑道钻探技术装备发展现状,根据矿井实际地质条件和工程需求开展研究,进一步提高井下钻探技术装备的智能化水平,服务于煤矿智能化建设。

c.煤矿井下智能化钻探技术装备发展是涉及多学科融合和协同创新的系统工程,需瞄准世界科技前沿,紧跟新一代信息技术发展趋势,强化顶层设计,充分借鉴吸收地面油气勘探领域成熟经验,深入推进数字化、网络化、智能化技术与传统坑道钻探技术结合,突破制约智能化钻探技术装备发展的技术瓶颈;同时需加强井下智能化钻探技术装备人才培养和团队建设,培养一批懂采矿工程、机械工程、钻探工艺、计算机与信息技术的复合型人才,为矿井智能化建设奠定人才基础。

[1] 国务院发展研究中心资源与环境政策研究所. 中国能源革命进展报告(2020)[R]. 北京:石油工业出版社,2020.

Institute of Resources and Environmental Policy,Development Research Center of the State Council. China energy revolution progress report[R]. Beijing:Petroleum Industry Press,2020.

[2] 刘峰,曹文君,张建明. 持续推进煤矿智能化,促进我国煤炭工业高质量发展[J]. 中国煤炭,2019,45(12):32–36.

LIU Feng,CAO Wenjun,ZHANG Jianming. Continuously promoting the coal mine intellectualization and the high–quality development of China’s coal industry[J]. China Coal,2019,45(12):32–36.

[3] 石智军,李泉新,姚克. 煤矿井下智能化定向钻探发展路径与关键技术分析[J]. 煤炭学报,2020,45(6):2217–2224.

SHI Zhijun,LI Quanxin,YAO Ke. Development path and key technology analysis of intelligent directional drilling in underground coal mine[J]. Journal of China Coal Society,2020,45(6):2217–2224.

[4] 李泉新,刘飞,方俊. 煤矿坑道智能化钻探技术发展框架分析[J]. 工矿自动化,2020,46(10):9–13.

LI Quanxin,LIU Fei,FANG Jun. Analysis of development framework of intelligent coal mine underground drilling technology[J]. Industry and Mine Automation,2020,46(10):9–13.

[5] 王清峰,陈航. 瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18–24.

WANG Qingfeng,CHEN Hang. Development and prospect on intelligent drilling technology and equipment for gas drainage[J]. Industry and Mine Automation,2018,44(11):18–24.

[6] 张锐,姚克,方鹏,等. 煤矿井下自动化钻机研发关键技术[J].煤炭科学技术,2019,47(5):59–63.

ZHANG Rui,YAO Ke,FANG Peng,et al. Key technologies for research and development of automatic drilling rig in underground coal mine[J]. Coal Science and Technology,2019,47(5):59–63.

[7] 吕晋军,辛德忠. ZYWL-4000SY智能遥控自动钻机的设计[J]. 煤矿机械,2019,40(3):4–6.

LYU Jinjun,Xin Dezhong. Design of ZYWL-4000SY intelligent remote control automatic drilling machine[J]. Coal Mine Machinery,2019,40(3):4-6.

[8] 国家重大技术装备办公室. 我国煤矿综采智能化取得重大突破[EB/OL]. [2020-01-02] http://www.coalchina.org.cn/index. php?m=content&c=index&a=show&catid=10&id=113914.

National Office of Major Technical Equipment. A major breakthrough in the intellectualization of fully mechanized coal mining in China[EB/OL]. [2020-01-02] http://www.coalchina.org.cn/ index.php?m=content&c=index&a=show&catid=10&id=113914.

[9] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1–36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al. Research and practice on intelligent coal mine construction(primary stage)[J]. Coal Science and Technology,2019,47(8):1–36.

[10] 姚克. 煤矿井下智能化钻机及问题探讨[J]. 探矿工程(岩土钻掘工程),2020,47(10):48–52.

YAO Ke. Intelligent drilling rig for coal mines and discussion on problems[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling),2020,47(10):48–52.

[11] 王清峰,陈航,陈玉涛. 钻孔机器人钻进工况智能感知与自适应控制机理研究[J]. 矿业安全与环保,2021,48(3):1–5.

WANG Qingfeng,CHEN Hang,CHEN Yutao. Research on the mechanism of intelligent sensing and adaptive control in drilling condition of drilling robot[J]. Mining Safety & Environmental Protection,2021,48(3):1–5.

[12] 张始斋,王庆文. ZYWL–4000SY型遥控钻机设计及关键技术研究[J]. 煤炭科学技术,2021,49(3):129–134.

ZHANG Shizhai,WANG Qingwen. Design and key technology research of ZYWL–4000SY remote control drilling rig[J]. Coal Science and Technology,2021,49(3):129–134.

[13] 王清峰,陈航. 基于路径规划的大容量钻杆自动输送系统研究[J]. 矿业安全与环保,2020,47(1):1–6.

WANG Qingfeng,CHEN Hang. Research on automatic conveying system of large–capacity drill pipe based on path planning[J]. Mining Safety & Environmental Protection,2020,47(1):1–6.

[14] 吕晋军. 煤矿井下用自动钻机机械手伸缩关节的研究[J]. 煤炭技术,2021,40(9):168–170.

LYU Jinjun. Research on telescopic joint of manipulator of automatic drilling machine used in coal mine[J]. Coal Technology,2021,40(9):168–170.

[15] 陈鱼. 煤矿井下用自动钻机机械手翻转关节的研究[J]. 煤炭技术,2021,40(9):139–141.

CHEN Yu. Research on turnover joint of manipulator of automatic drilling rig used in coal mine[J]. Coal Technology,2021,40(9):139–141.

[16] 中国煤炭科工集团,中国煤科重庆研究院. 全自动钻机在松软煤层成孔126米创国内行业新高[EB/OL]. [2021-07-06] https://mp.weixin.qq.com/s/tZiz_ANATjxPf2a4Z7Z5Rw.

China Coal Technology and Engineering Group Corp. The full–automatic drilling rig drilled 126 meters in the soft coal seam, setting a new high in the domestic industry[EB/OL]. [2021-07-06] https://mp.weixin.qq.com/s/tZiz_ANATjxPf2a4Z7Z5Rw.

[17] 石智军,姚克,姚宁平,等. 我国煤矿井下坑道钻探技术装备40年发展与展望[J]. 煤炭科学技术,2020,48(4):1–34.

SHI Zhijun,YAO Ke,YAO Ningping,et al. 40 years of development and prospect on underground coal mine tunnel drilling technology and equipment in China[J]. Coal Science and Technology,2020,48(4):1–34.

[18] 董洪波,姚宁平,马斌,等. 煤矿井下坑道钻机电控自动化技术研究[J]. 煤田地质与勘探,2020,48(3):219–224.

DONG Hongbo,YAO Ningping,MA Bin,et al. Research on electronically controlled automation technology of underground drilling rig for coal mine[J]. Coal Geology & Exploration,2020,48(3):219–224.

[19] 方鹏,姚克,王松,等. 煤矿井下定向钻机钻进参数监测系统研制[J]. 煤炭科学技术,2019,47(12):124–130.

FANG Peng,YAO Ke,WANG Song,et al. Development of drilling parameter monitoring system for directional drilling rig in coal mine[J]. Coal Science and Technology,2019,47(12):124–130.

[20] 姚宁平,姚亚峰,方鹏,等. 我国煤矿坑道钻探装备技术进展与展望[J]. 钻探工程,2021,48(1):81–87.

YAO Ningping,YAO Yafeng,FANG Peng,et al. Advances and outlook of coal mine tunnel drilling equipment and technology[J]. Drilling Engineering,2021,48(1):81–87.

[21] 杨林. 煤矿井下瓦斯抽采钻孔机器人研究现状及关键技术[J].煤矿机械,2018,39(8):60–62.

YANG Lin. Research status and key technology of underground gas drainage drilling robot in coal mine[J]. Coal Mine Machinery,2018,39(8):60–62.

[22] 李猛钢. 面向井下钻孔机器人应用的精确定位与地图构建技术研究[D]. 徐州:中国矿业大学,2020.

LI Menggang. Research on technologies of accurate localization and mapping for underground drilling robot application[D]. Xuzhou:China University of Mining and Technology,2020.

[23] CAYEUX E,DAIREAUX B,DVERGSNES E W,et al. Toward drilling automation:on the necessity of using sensors that relate to physical models[R]. SPE Drilling & Completion,2013,29(2):163440.

[24] REEVES M E,CAMWELL P L,MCRORY J. High speed acoustic telemetry network enables real–time along string measurements,greatly reducing drilling risk[R]. SPE145566,2011.

[25] SCHILS S,TEELKEN R,VAN BURKLEC B,et al. The use of wired drill pipe technology in a complex drilling environment increased drilling efficiency and reduced well times[R]. SPE178863,2016.

[26] 雷晓荣. “孔–井–地”一体化智能钻进系统及关键技术[J]. 煤炭科学技术,2020,48(7):274–281.

LEI Xiaorong.“Hole–well–ground”integrated intelligent drilling system and key technologies[J]. Coal Science and Technology,2020,48(7):274–281.

[27] 李泉新,石智军,许超,等. 2 311 m顺煤层超长定向钻孔高效钻进技术[J]. 煤炭科学技术,2018,46(4):27–32.

LI Quanxin,SHI Zhijun,XU Chao,et al. Efficient drilling technique of 2 311 m ultra–long directional borehole along coal seam[J]. Coal Science and Technology,2018,46(4):27–32.

[28] 石智军,董书宁,杨俊哲,等. 煤矿井下3 000 m 顺煤层定向钻孔钻进关键技术[J]. 煤田地质与勘探,2019,47(6):1–7.

SHI Zhijun,DONG Shuning,YANG Junzhe,et al. Key technology of drilling in–seam directional borehole of 3 000 m in underground coal mine[J]. Coal Geology & Exploration,2019,47(6):1–7.

[29] 方俊. 矿用有线地质导向随钻测量装置及钻进技术[J]. 煤炭科学技术,2017,45(11):168–173.

FANG Jun. Mine cable geosteering MWD device and geological directional drilling technology[J]. Coal Science and Technology,2017,45(11):168–173.

[30] 王小龙. 矿用随钻方位伽马测井仪的设计与试验[J]. 煤炭科学技术,2016,44(8):161–167.

WANG Xiaolong. Design and experiment of mine azimuth gamma logging instrument while drilling[J]. Coal Science and Technology,2016,44(8):161–167.

[31] 刘建林,李泉新,杨伟锋,等. 采煤工作面煤岩界面探测定向孔设计施工与数据处理方法:CN111485825A[P]. 2020-08-04.

LIU Jianlin,LI Quanxin,YANG Weifeng,et al. Construction and data processing method of coal rock interface detection directional hole in coal mining face:CN111485825A[P]. 2020-08-04.

[32] 朱梦博,程建远,张意,等. 近水平钻孔轨迹约束下采煤工作面煤层迭代建模方法:CN111814298A[P]. 2020-10-23.

ZHU Mengbo,CHENG Jianyuan,ZHANG Yi,et al. Iterative modeling method of coal seam under the constraint of near horizontal borehole trajectory:CN111814298A[P]. 2020-10-23.

[33] 王敏生,光新军. 智能钻井技术现状与发展方向[J]. 石油学报,2020,41(4):505–512.

WANG Minsheng,GUANG Xinjun. Status and development trends of intelligent drilling technology[J]. Acta Petrolei Sinica,2020,41(4):505–512.

[34] 葛世荣,胡而已,裴文良. 煤矿机器人体系及关键技术[J]. 煤炭学报,2020,45(1):455–463.

GE Shirong,HU Eryi,PEI Wenliang. Classification system and key technology of coal mine robot[J]. Journal of China Coal Society,2020,45(1):455–463.

[35] LIAO Xiufeng,KHANDELWAL M,YANG Haiqing,et al. Effects of a proper feature selection on prediction and optimization of drilling rate using intelligent techniques[J]. Engineering with Computers,2020,36:499–510.

[36] LYU Zehao,SONG Xianzhi,GENG Lidong,et al. Optimization of multilateral well configuration in fractured reservoirs[J]. Journal of Petroleum Science and Engineering,2019,172:1153–1164.

[37] GAN Chao,CAO Weihua,WU Min,et al. Two–level intelligent modeling method for the rate of penetration in complex geological drilling process[J]. Applied Soft Computing,2019,80:592–602.

[38] 张建明,曹明,陈晓明. 煤矿井下数字化钻进技术发展现状与趋势[J]. 煤炭科学技术,2017,45(5):47–51.

ZHANG Jianming,CAO Ming,CHEN Xiaoming. Development status and tendency on digitalized drilling technology in underground coal mine[J]. Coal Science and Technology,2017,45(5):47–51.

[39] 李根生,宋先知,田守嶒. 智能钻井技术研究现状及发展趋势[J]. 石油钻探技术,2020,48(1):1–8.

LI Gensheng,SONG Xianzhi,TIAN Shouceng. Intelligent drilling technology research status and development trends[J]. Petroleum Drilling Techniques,2020,48(1):1–8.

[40] 刘再斌,刘程,刘文明,等. 透明工作面多属性动态建模技术[J]. 煤炭学报,2020,45(7):2628–2635.

LIU Zaibin,LIU Cheng,LIU Wenming,et al. Multi–attribute dynamic modeling technique for transparent working face[J]. Journal of China Coal Society,2020,45(7):2628–2635.

Development and prospect of intelligent drilling technology and equipment for underground coal mines in China

LI Quanxin, LIU Fei, FANG Jun, LIU Jianlin, CHU Zhiwei

(Xi’an Research Institute Co.,Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077,China)

The intelligent drilling technology and equipment are important part of the intelligent construction of coal mine, and it is the advanced technology and equipment urgently needed by coal mine enterprises to further promote the work of reducing personnel and increasing efficiency. The phased achievements of underground intelligent drilling technology and equipment during the 13th five-year plan are systematically summarized, and the development status of key technical equipment such as automatic drilling rig, parameter monitoring of measurement while drilling(MWD) system, rotary steerable system are introduced. The key factors restricting the research and development (R&D) and application of intelligent drilling technology and equipment are comprehensively analyzed: low level of drilling rig intelligent,few types of MWD data, and difficulty in integrating and controlling multi systems. On this basis, it is proposed to deeply promote the combination of digital, networked and intelligent technologies with traditional pit drilling technologies, strengthen multidisciplinary integration and collaborative innovation capabilities, and continuously strengthen the cultivation of intelligent drilling technology and equipment research and application talents. With technical equipment as the support, digital platform as the guarantee, and talent team construction as the basis, the problems will be tackled in the following aspects: the intelligent drilling rig, the technology of high-precision data acquisition and transmission, the technology of intelligent optimization and control of trajectory, the technology of integrated control of auxiliary related equipment, the digital drilling platform, and the underground intelligent drilling in the whole process of coal mines will be realized.

intelligent drilling; automatic drilling rig; MWD system; rotary steerable system; research progress; development trend

语音讲解

TD712

A

1001-1986(2021)06-0265-08

2021-08-25;

2021-10-19

国家科技重大专项课题(2016ZX05045-003);中煤科工集团西安研究院有限公司科技创新基金项目(2020XAYJS01)

李泉新,1980年生,男,黑龙江齐齐哈尔人,博士,研究员,从事煤矿井下钻探技术与装备研究工作. E-mail:liquanxin@cctegxian.com

李泉新,刘飞,方俊,等. 我国煤矿井下智能化钻探技术装备发展与展望[J]. 煤田地质与勘探,2021,49(6):265–272. doi: 10.3969/j.issn.1001-1986.2021.06.032

LI Quanxin,LIU Fei,FANG Jun,et al. Development and prospect of intelligent drilling technology and equipment for underground coal mines in China[J]. Coal Geology & Exploration,2021,49(6):265–272. doi: 10.3969/j.issn.1001- 1986.2021.06.032

移动阅读

(责任编辑 郭东琼)