静电除尘器除尘效率影响因素研究进展

2022-01-04王健于靖尚米俊锋杜胜男

王健,于靖尚,米俊锋,杜胜男

(1.辽宁石油化工大学 土木工程学院,辽宁 抚顺 113001;2.辽宁石油化工大学 创新创业学院,辽宁 抚顺 113001;3.辽宁石油化工大学石油天然气工程学院,辽宁抚顺 113001)

随着社会经济的高速发展,环境污染问题日益凸显,空气污染对公众健康产生了巨大的负面影响,成为全球性环境公共卫生问题[1]。随着工业、饮食业及其他行业的发展,粉尘污染物排放量越来越大,粉尘种类随之多样化,而不同种类粉尘的性质有根本差异[2]。根据不同粉尘性质上的差异,选择与其相对应的净化方式是高效去除粉尘的关键所在[3]。

1 净化设备的分类及特点

除尘设备样式繁多,根据设备的净化方式和除尘机理进行分类,目前主要分为四类:过滤式除尘器、机械式除尘器、静电除尘器、湿式除尘器[4-5]。

1.1 过滤式除尘器

过滤式除尘器通过过滤的方法分离气体中的固体粉尘。过滤式除尘器包括纤维编织的袋式除尘器、以颗粒物(由沙、砾、焦炭等组成的颗粒物)为过滤介质的颗粒层除尘器[6-7]。袋式除尘器广泛应用于工业除尘中,具有高效的除尘性能,出口粉尘排放质量浓度可控制在30 mg/m³,甚至小于10 mg/m³,特别是对PM2.5等细微颗粒,可以达到非常理想的净化效果[8]。

1.2 机械式除尘器

机械式除尘器利用重力、惯性力、离心力的作用将粉尘从气体中分离。根据不同的分离方式,机械式除尘器可以分为重力沉降室、惯性除尘器、旋风除尘器。机械式除尘器适用于捕集颗粒物浓度大、颗粒大(大于40 μm),特别是磨损性很强的粉尘[9]。但是,其除尘效率低(50.0%~70.0%),一般作为多级除尘系统的预除尘器使用。在高温高压的操作条件、可吸入颗粒物的采样等特殊的场合,旋风除尘设备已成为一种不可替代的设备[10]。

1.3 静电除尘器

静电除尘器是通过直流高压电源产生的强电场使气体电离,并产生电晕放电,进而使悬浮颗粒荷电,并在电场力的作用下将悬浮尘粒从气体中分离出来并加以捕集的除尘设备[11-12],具有高效的除尘效率(80.0%~99.9%)[13]。

1.4 湿式除尘器

湿式除尘器通过含尘气体与水密切接触的方法,使粉尘与气体分离。湿式除尘器主要有喷淋粉尘净化装置和文氏管除尘器[14],具有很高的除尘效率,可以实现烟尘超低排放,降低烟气中的雾气含量,是控制SO3和PM2.5的有效措施之一[15]。

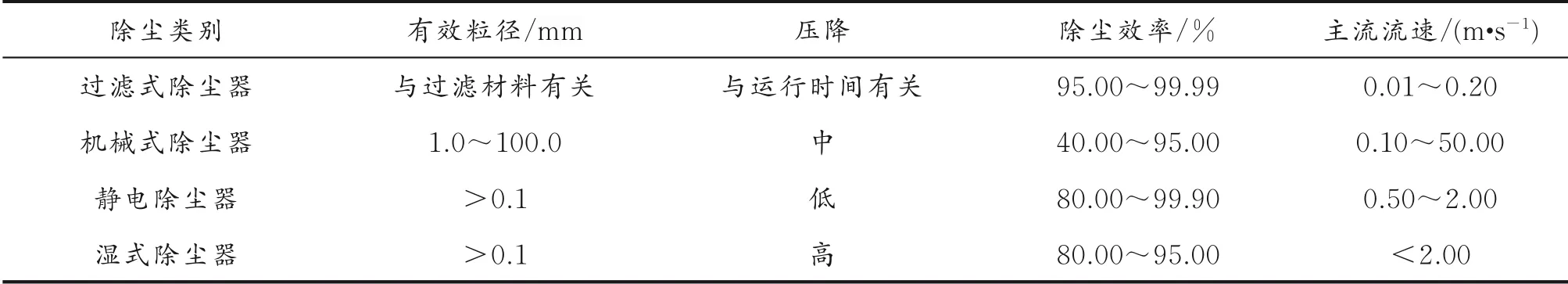

不同类别除尘设备的性能及参数分别见表1和表2[16-18]。

表1 不同类别除尘设备的性能

表2 不同类别除尘设备的参数

2 静电除尘器的国内外研究进展

在静电除尘设备运行过程中,多种因素影响其性能。除设备本体结构外,影响因素还包括粉尘的特性、气体温度或湿度等其他气体特性。

2.1 除尘器机械结构

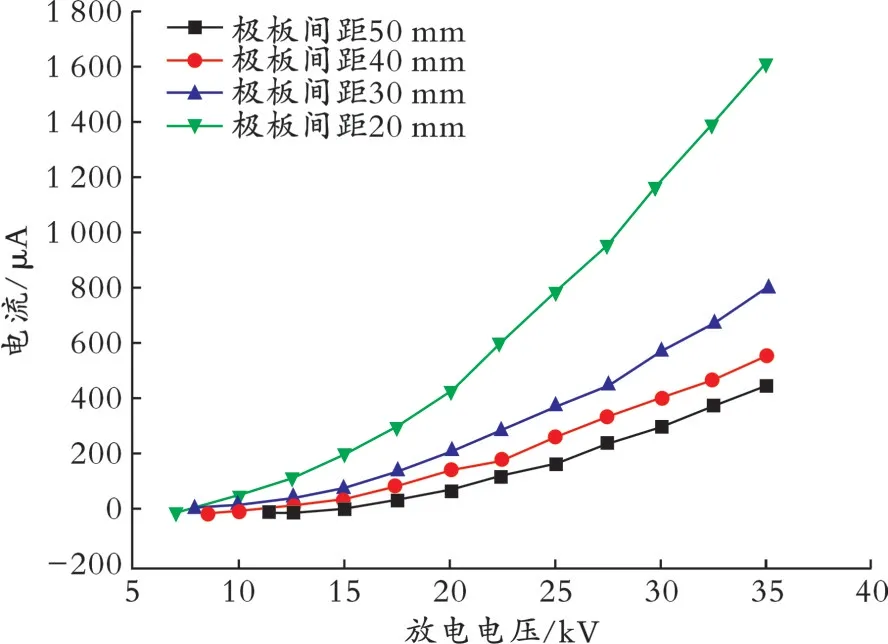

2.1.1 极板间距 邓杰文[19]通过针-板放电伏安特性曲线,研究了极板间距和放电尖端曲率半径对放电过程的影响。在放电极针尖半径为0.20 mm,极板间距为20、30、40、50 mm的工况,以及极板间距为30 mm,针尖半径为0.05、0.20、0.50 mm的工况下分别进行了测试。结果表明,在放电极针尖半径相同的情况下,极板间距越大,阳极板上测得的电流越小;当放电电压线性提升时,电流以非线性的形式上升(见图1);在极板间距相同的情况下,放电极针尖半径越小,阳极板上的电流越大,极板间的电场强度越大。

图1 0.2 mm放电极半径下极板间距不同时的伏安特性曲线

翁棣等[20]通过实验对除尘器极板间距不同时的除尘效率和伏安特性进行了对比。结果表明,极板间距越宽,放电极产生的电晕风会越弱。在电压相同的条件下,极板间距越小,板间电流越大,越利于粉尘的捕集。但是,当极板间距较小时,部分粉尘绕过极板,同样会影响除尘器的除尘效率。在较宽的极板空间内,气流相对均匀,可以避免电晕风引起的流场紊乱。因此,合理的极板间距是提高除尘性能的关键因素。在实验过程中,设定工作电压为32 kV、极板间距为50 mm时得到了最大除尘效率(99.7%)。S.S.Li等[21]通过实验和Deutsch模型,比较了极板间距对除尘效率的影响。结果表明,当板极间距持续增加时,除尘效率会随之降低。因为随着极板间距的增加,电场强度降低,集尘面积变小。

2.1.2 放电极结构 张宇轩[22]测定了放电极结构不同(F1:4根放电极;F2:5根放电极)的两个线板式静电除尘器的颗粒捕集效果。两种不同结构的放电极如图2所示。结果表明,F1对不同粒径颗粒的捕集效果都有所提升;F2对粒径为0.4 μm的颗粒捕集效果显著提升,但对粒径为0.2 μm的颗粒捕集却有抑制作用。增加放电极根数后,放电极与颗粒的距离更近,颗粒经过电场时受到的电场强度更大。在实验过程中还发现,增大烟气流速会降低除尘器的颗粒捕集效率。

图2 两种不同结构的放电极

S.Sander等[23]采用传统的线电极、不对称尖刺线和对称尖刺线三种类型的放电极结构,考察了不同放电极结构对放电特性的影响。结果表明,对称的尖刺金属丝与线电极相比,在尖刺尖端处离子浓度较高,从而导致气体向电极飘移增加,此时电极后面的区域中存在低速低压的气流,放电极附近离子通量和对流放电量随离子浓度增加,这样更有利于对颗粒的捕集,从而提升了除尘效率。而且,尖刺电极最小效率的提高可使电除尘器的长度减半,因此投资成本也会减半,这也是尖刺线电极优于传统线电极的原因。

Z.Zhang等[24]采用5根不同直径的放电极,研究了静电除尘器的结构参数对颗粒捕集效果的影响。结果发现,放电极直径直接影响电除尘器内部电场强度和器件的处理能力,从而影响除尘效率。经过重复实验发现,平均电场强度随放电极直径的增大而增大,非均匀性系数随放电极直径的增大而减小;放电极直径从8 mm增加到16 mm时,平均电场强度增加17.35%,非均匀性系数减少38.06%。

2.2 粉尘特性

2.2.1 粉尘粒径 孙丹凤等[25]对3种不同粒径的粉尘进行了相关实验,且在5个不同电压的情况下进行测试,测量并计算了除尘效率。结果表明,除尘效率随着粉尘粒径的增大而增大,除尘效率可提高30%。其主要原因是,粉尘荷电后才可将其捕集。在电场中,粒径较大的颗粒与电荷相结合的几率更高,因此荷电后的粉尘受到的电场力和离子风较大,并快速地被集尘极捕集,从而提升除尘效率。M.X.Gao等[26]通过实验与数值模型相结合的方法,也得到了颗粒物粒径减小时除尘效率随之降低的结论。

许希[27]认为,在颗粒直径、放电极直径不同时,除尘效率也不同,且存在可使除尘效率最优的粒径:对直径为0.2 μm的颗粒,放电极直径为3 mm时设备的捕集效率最高,且高于放电极直径为5 mm时的捕集率约10%;对直径为0.5~5.0 μm的颗粒,放电极直径为5 mm时颗粒捕集效率最高。这是因为:对大粒径粉尘电场荷电占主导作用,而对小粒径粉尘扩散荷电占主导作用。

2.2.2粉尘浓度 颗粒的荷电过程按机理可分为扩散荷电和电场荷电两类。当颗粒直径>1.0 μm时,电场荷电占主导地位;当颗粒直径<0.1 μm时,扩散荷电占主导地位;当颗粒直径为0.1~1.0 μm时,电场荷电和扩散荷电共同作用。

O.A.Estarquede等[28]发现,在颗粒进料速度一定的条件下,收集效率不仅与停留时间有关,而且与气溶胶浓度的变化有关;在颗粒粒径一定的条件下,气体颗粒浓度的增加会导致除尘效率的下降。C.H.Son等[29]研究了颗粒浓度、施加电压与捕集效率的关系,并通过Deutsch模型进行了计算。结果表明,随着施加电压的增加,入口颗粒的浓度不断降低,当设备运行电压超过6.67 kV/cm时,颗粒的捕集效率显著提高。尤其是,当静电除尘器运行电压为13.30 kV/cm时,总收集效率最大,其值为99.5%。

2.3 气体特性

2.3.1 烟气流速 东明等[30]认为,增大烟气流速会对颗粒的捕集效果产生弱化作用。造成这种现象的原因是:颗粒在电场停留的时间变短,粉尘颗粒荷电的速度较快,增大烟气流速并不会对粉尘荷电效果产生影响,但是当粉尘在高电场强度区域停留时间缩短时,粉尘向集尘板运动的能力减弱,因而颗粒的捕集效率降低。

Y.Q.Tong等[31]通过数值模拟计算发现,烟气流速增大时,电除尘器的捕集效果明显下降。这是因为:在相同的电源电压下,颗粒所受的电场强度不变,而随着烟气流速的增加,颗粒在电场中荷电的时间变短,导致荷电粉尘数量减少,气流将更多颗粒从除尘设备中带出,集尘极附近的颗粒减少,导致除尘器的捕集效率下降。B.Chen等[32]在静电除尘器性能实验中也发现,当烟气流速为0.5、1.0、1.5 m/s时,除尘效率分别为96.2%、79.1%和64.7%。

2.3.2 温度 沈之旸等[33]进行了热态试验(温度为563~1 020 K)及常温下的冷态试验,冷态实验只研究不同电压、气体流速和进料浓度下的颗粒度捕集规律,用于验证常温下除尘器的除尘效果,并熟悉实验系统为热态试验做准备。热态试验结果表明,在其他条件不变的情况下,颗粒的捕集效率随着温度的升高而降低,因为颗粒的驱进速度有明显的下降。热态下进行的放电实验结果表明,在高温下,温度变化对放电的影响更大,温度为768 K时的最大电压为30 kV,相当于563 K下的69.0%,且此时气体密度为563 K下的73.0%;当温度在1 020 K时,其运行电压只达到17 kV,与563 K的情况相比下降了61.0%。

朱唯卓[34]研究了温度(90~450℃)对除尘设备放电特性和除尘特性的影响。结果发现,在相同的工作电压下,温度较高(350~450℃)时,除尘器可以保持良好的除尘效率。在温度由90℃升到450℃的过程中,除尘效率可达98.0%;随着电压的不断提高,高低温段的除尘效率没有太大差异。其原因是:在相同的工作电压下,高温提高电晕电流,增加粒子荷电几率,因此可提高除尘效率;工作电压高时的电晕电流比工作电压低时高很多,因此温度的影响并不大。另一方面,若要达到相同的电晕电流,温度低时需要高的工作电压,而高工作电压提高电场强度,增强颗粒所受的电场力,提高粒子驱进速度,从而大幅提高颗粒的脱除效果,因此在电晕电流同情况下,低温的脱除效率更高。

2.3.3 相对湿度 A.Sayyah等[35]研究了相对湿度对静电除尘器内部荷电的影响。结果表明,相对湿度的增加会导致荷电数量减小,当气体相对湿度从30%增加到50%时,除尘器内部的颗粒荷电数目下降幅度的最大值和最小值分别为14.5%和1.9%。但是,静电除尘设备极板间距较小时,相对湿度变化对除尘效率的影响并不大,因为强电场的分布抵消了相对湿度带来的不利影响。

气体的相对湿度在设备的运行中起着重要的作用。H.Nouri等[36]研究了相对湿度对除尘效率的影响。结果表明,在正电晕的情况下,相对湿度为40%~70%时,收集效率较高;如果相对湿度较高,则静电除尘器在较低的电压下开始工作。在负电晕的情况下,收集效率对相对湿度不太敏感。负电晕放电的收集效率通常高于正电晕放电。但是,在较高的相对湿度下,正负电晕放电的收集效率差异变得很小。

3 静电除尘器技术的不足

(1)配套的监测仪器和装备比较落后,静电除尘器所需的型材不论是规格还是品种都有待改进。

(2)对亚微米级的粉尘颗粒去除效果并不理想[37]。细颗粒捕获困难的问题总被除尘效率高达99%以上的事实所掩盖[38],静电除尘器在0.1~1.0 μm存在穿透窗口,难以满足日趋严格的环保标准。

(3)适用于高质量浓度(>100 g/m3)、高温(>350℃)、高比电阻(>1 013 Ω·cm)烟尘及含有腐蚀性气体的静电除尘器技术还不够成熟[39]。

(4)常用的静电除尘设备在去除含有黏性粉尘颗粒的气流时,黏性粉尘会被吸附到放电极,影响放电极放电电流的大小,降低设备的除尘效率[40]。当设备运行一段时间后,黏附的粉尘量过多,严重时甚至会导致设备失效[41]。

4 静电除尘器的改进措施

(1)静电除尘器效率受烟气成分的影响很大,可以采用烟气降温调质的方法降低烟气温度,减慢烟气流速,增大比集尘面积,从而提升除尘效率[42],也可以往烟气中加入微量SO3的方法降低烟气比电阻,使粉尘更容易被捕集。但是,SO3可能会造成电极和集尘极的腐蚀。因此,应加强低温除尘技术和设备防腐问题的研究[43]。

(2)改善放电形式,减少耗电,抑制反电晕。目前,放电形式有介质阻挡放电、电晕放电、载脉冲放电、间歇放电、高频放电等[44]。王海舰[45]发现,在低粉尘负荷时,直流放电的粉尘收集效率高于交流放电的粉尘收集效率。

(3)优化除尘器结构材料,在节约成本的同时提升设备除尘效率[46]。电极和极板的选型是极配研究的主要方向之一[47]。

(4)改进振打方式,减少二次扬尘[48]。

(5)改进PM2.5去除技术[49]。

5 结论

对静电除尘器的原理及除尘器效率的影响因素进行了综述。影响静电除尘器除尘效率的因素很多,若要保持其高效率的除尘效率,需要从多方面对静电除尘器进行维护,加强除尘技术监督,保证除尘器内部各个部件的良好性能。目前,我国静电除尘技术的除尘效率在优化条件下可达90.0%以上,但是还存在很多需要改进之处。因此,当下研究应集中于如下几点:(1)不同的放电形式、放电参数等对电场特性的影响;(2)极板材料对除尘器除尘效率的影响;(3)通过板极镀膜的方式防腐,从而延长设备使用寿命或易清灰,是否影响极板间的电场;(4)对更细小(<0.1 μm)微粒粉尘的净化。

今后还要不断探索和改进,为静电除尘器长期、安全、稳定、高效运行提供保障。