基于参数辨识的永磁同步电机控制系统设计*

2022-01-03贾欣雨陈少华马利娇

贾欣雨,陈少华,马利娇

(北京信息科技大学仪器科学与光电工程学院,北京 100192)

永磁同步电机由于效率高、调速范围宽、损耗低,被广泛应用于军事工业、智能家电制造等多个领域[1-2]。但永磁同步电机换相精度在实际应用中面临诸多因素影响[3]。换相误差形成的原因有多种,如电机本体的等效电感阻碍相电流变化引起的相电流相位滞后误差[4],电机位置传感器的安装误差或其检测信号的抖动误差,无位置传感器算法下的电机参数变化误差和电压电流信号检测误差、关断相二极管续流淹没反电动势过零点造成的相位误差以及控制回路中非理想环节的延迟误差或累计误差等[5-6]。换相误差的存在会造成永磁同步电机带载能力减弱、调速范围减小并使电流纹波加剧等影响。这些影响在电机高速运行时更甚,因此有必要对永磁同步电机的控制系统深入研究并进行优化。

本文通过分析永磁同步电机的工作原理,采用最小二乘法对电机进行参数辨识,并结合模型参考自适应方法,对电机的控制系统进行优化设计;借助Simulink平台进行无刷直流电机优化控制系统的数学仿真建模,更改参数模拟电机运行,进行大量仿真,证明算法的合理性和有效性,以期找到提高系统精度的方法。

1 永磁同步电机建模

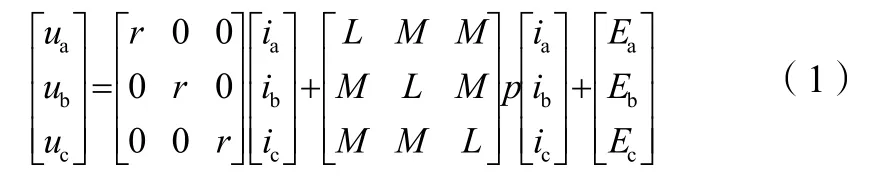

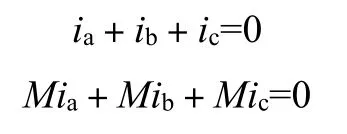

高速无刷直流电机理想状态下的三相电压平衡方程为:

式(1)中:ua、ub、uc为定子相绕组电压,V;ia、ib、ic为定子相绕组电流,A;Ea、Eb、Ec为定子相绕组电动势,V;L为每相绕组的自感,H;M为相绕组间的互感,H;p为微分算子,p=d/dt。

又因三相绕组为星形相连,则:

由此可得最终的电压方程:

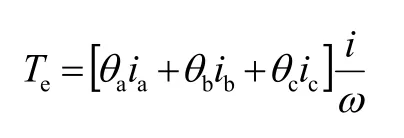

根据电磁转矩方程可以得到电磁转矩大小同其磁通量和电流的幅值成正比,得到:

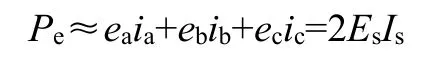

在理想状态下,电机开始运行直至电机停止运行的整个周期中,定子只有两相是导通的,则有电磁功率公式为:

电磁转矩公式为:

无刷直流电机的运动方程为:

式(2)中:Te为电磁转矩;TL为为负载转矩;B为阻尼系数;ω为电机机械转速;J为电机的转动惯量。

2 参数变化的影响因素

电机参数会受多个因素影响,其中电机负载运行所伴随的温度变化是引起电机参数变化的重要原因之一,温度升高时,定子电阻RS与温度之间将呈现出非常明显的线性关系,其表达式为:

式(3)中:R(t)、R0分别代表温度为t和t0时的电阻值;α则是和定子绕组材料有关的常值系数。

此外,磁场变化也是影响电机参数的重要因素。当定子铁磁材料承受较高的磁场作用时,铁磁材料的磁导率将发生非线性变化,导致定子电感及永磁体磁链的变化。永磁同步电机在机电能量转换过程中所产生的热量,引起电机内部温度升高,永磁体磁密度下降甚至消磁,从而引起电机精度下降,导致电参数的变化。

传统永磁同步电机的控制系统难以应对温度变化和磁场变化引起的电机参数变化,导致其系统性能下降,换相精度降低,甚至出现系统运行失稳等现象。为解决此类问题,文章对永磁同步电机进行参数辨识,设计优化控制系统。

3 模型参考自适应控制系统设计

永磁同步自身的控制不能完全满足高精度的要求,传统PID控制有着原理简单、稳定性好、可靠性高的优点,但由于传统PID控制器的3个参数Kp、Ki和Kd一旦确定便无法改变,使其在复杂控制领域受到很大的限制,参考模型参考自适应系统运用PID控制器设计搭建一个控制系统以提高电机的精度。模拟被控对象经过干扰后出现参数变化,系统经过算法进行参数辨识,并通过自适应律做出相应的改变反馈回系统,直至电机精度得到提高。模型参考自适应系统结构如图1所示。

图1 模型参考自适应系统结构图

在永磁同步电机控制系统中,控制器主要由PID控制器组成。因为永磁同步电机系统起动时起伏过大,且工作一段时间后电机各参数产生变化,为解决此类问题带来的精度影响,在该控制系统的优化设计中,设计加入闭环,即电流的负反馈系统,其只在电机起动时进行控制,以减短电机初始运行误差和缩短电机运行到稳定状态下的时间,该闭环的作用在电机达到稳定运行状态时将会消失。

根据双闭环控制原理,搭建一个采用转速环和电流环双闭环的构架。将给定转速与所得转速进行比较,进而改变PID转速环节的系数。电流环使用常规的PI控制器调节。双闭环控制系统依据反馈得到的参数进行状态分析,并依据此调整和校正PID的控制参数,以达到提高系统精度的要求。双闭环控制系统结构如图2所示。

图2 双闭环控制系统结构框图

4 仿真及结果分析

根据上述分析,基于Matlab/Simulink设计系统仿真。通过改变给定的电机转速,采集不同转速下的电压值。从100转开始采集,每增加100转进行一次重新采集,直至将转速升高至3 000转为止,并采集输入输出数据到Matlab的Excel的工作表格中。

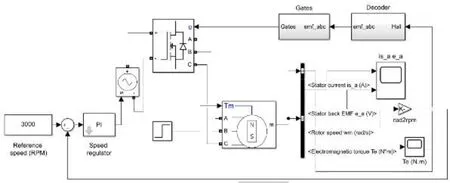

永磁同步电机的整体仿真模型搭建如图3所示。

图3 永磁同步电机整体仿真模型

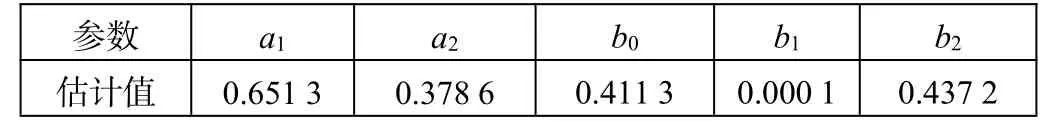

运用最小二乘递推法推导得到模型传递函数解得的5个参数的表达式,根据表达式,在Matlab中进行编程。运行上述Simulink仿真模型,将上述储存在工作表内的数据在Matlab里作为输入转速数据带入运行,得到结果如表1所示。

表1 最小二乘递推法运行结果

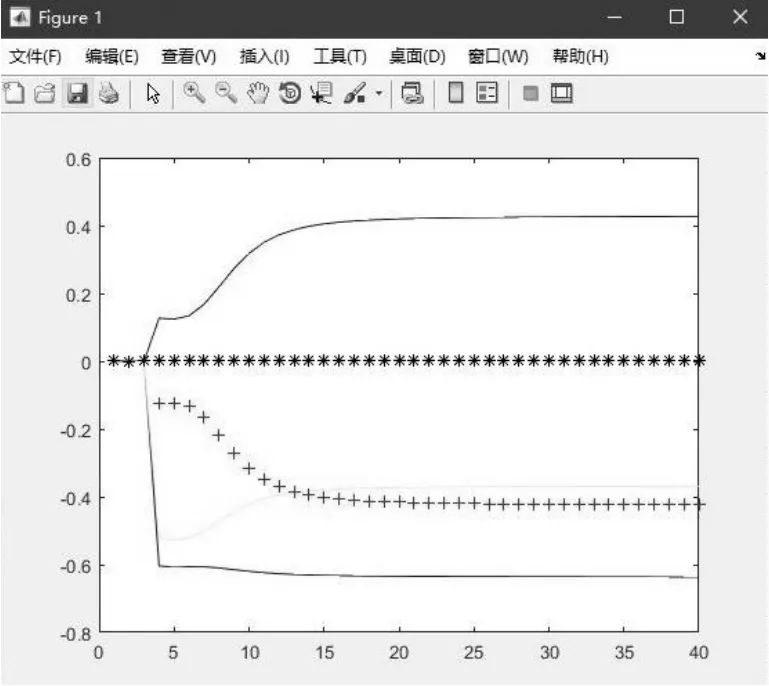

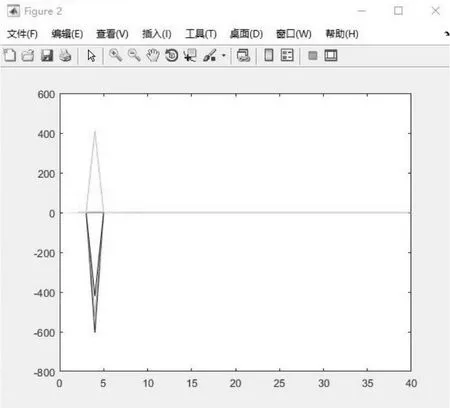

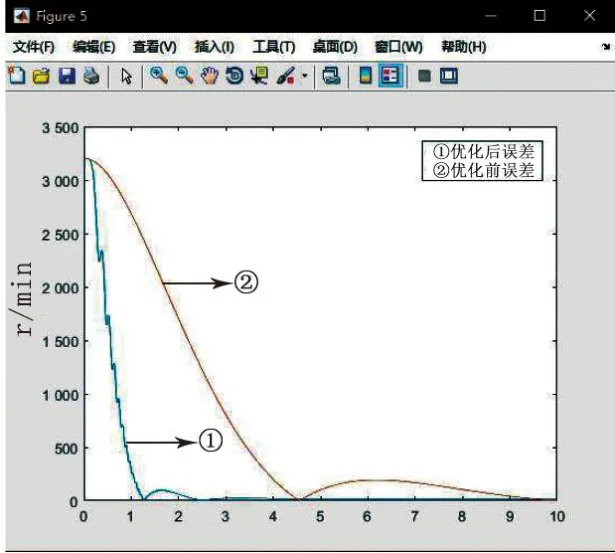

经过程序运行所得到的参数辨识结果曲线如图4所示,误差曲线如图5所示。

图4 参数辨识曲线

由仿真结果观察到,电机运行大约递推到15~20步之间,参数辨识的结果趋于稳定。此时,参数相对变化量,无限趋近于零。由图5的参数误差曲线可能够直观地感受到,根据误差曲线可以得到结论,但是在刚开始运行的一段时间即0~5步之内参数相对误差极大,其最大相对误差甚至会达到3位数;虽然最后误差趋近于零,但是耗时很久,所以若想系统有很高的精度要求,那么参数辨识的速度将会十分缓慢。

图5 参数误差曲线

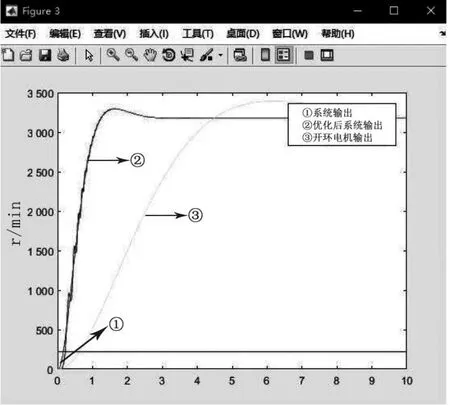

根据优化设计进行Matlab软件进行优化程序的编写,完成这部分的优化设计。运行之后可以得到如图6所示的输出曲线。图中1号是参考模型输出,3号线是开环电机输出,2号线是经过优化后经过控制系统后电机模型输出。如图6中的仿真结果表明,搭建的双闭环控制达到了预期的目的,满足了提高系统精度的要求。图7为原系统的误差曲线和优化之后的曲线的比较,图中的2号曲线为之前的误差曲线,可以看出其趋近于零的速度十分缓慢,而经过参数辨识之后,系统误差归零十分快速,证明系统得以优化,可以快速适应此时电机的状态,减小误差。

图6 优化后的控制系统结果图

图7 优化前后的误差比较

5 结论

针对永磁同步电机在工作过程中可能出现的干扰问题,通过分析研究其工作原理,采用最小二乘递推方法对电机进行参数辨识,并结合模型参考自适应方法,搭建双闭环PID控制系统,对电机的控制系统进行优化设计,实现对永磁同步电机进行系统控制。根据仿真结果可以看出,电机在转速上升阶段误差较大,匀速阶段误差逐渐降低,优化后系统精度有明显提升,证实了参数辨识方法在电机控制应用中的必要性、可行性。