航空发动机外涵机匣静强度试验技术研究

2022-01-03程欢欢柳翰羽霍成民魏洪吉

程欢欢,柳翰羽,刘 韬,霍成民,魏洪吉

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

航空发动机外涵机匣是连接中介机匣和涡轮后机匣的承力件,形成外涵气流通道,固定内涵穿出的传感器、管路以及外部附件、支架和管路等构件[1-2]。外涵机匣在使用时承受气体压力和各种机械载荷的综合作用,因此外涵机匣的强度储备关系着飞行安全。某型发动机在研制过程中为了减轻发动机质量,采用复合材料制造发动机外涵机匣[3],复合材料机匣的可靠性需要进行试验验证。本文以某型发动机复合材料外涵机匣后段为例,设计强度试验加载方案,并进行试验验证。

1 外涵机匣后段机匣结构及载荷

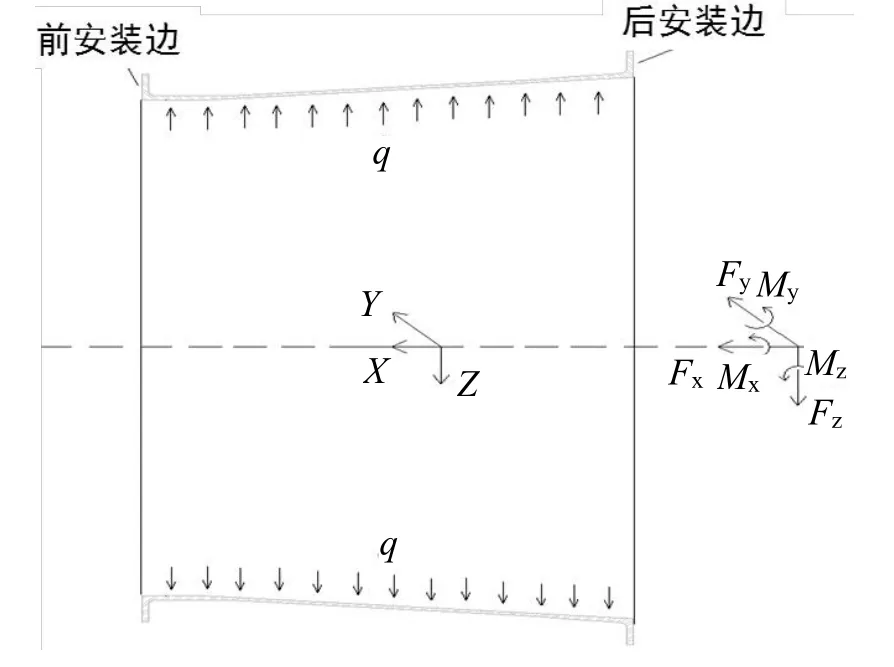

外涵机匣后段结构及承载示意图如图1所示。试验时约束机匣前安装边,对机匣施加内压载荷和后安装边轴向力、侧向力、弯矩和扭矩载荷。

图1 外涵机匣后段试验件承载示意图

2 试验方案设计

2.1 内压载荷q加载方法

2.1.1 内压加载结构

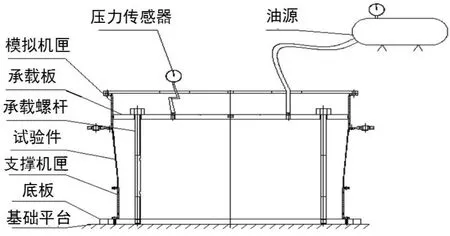

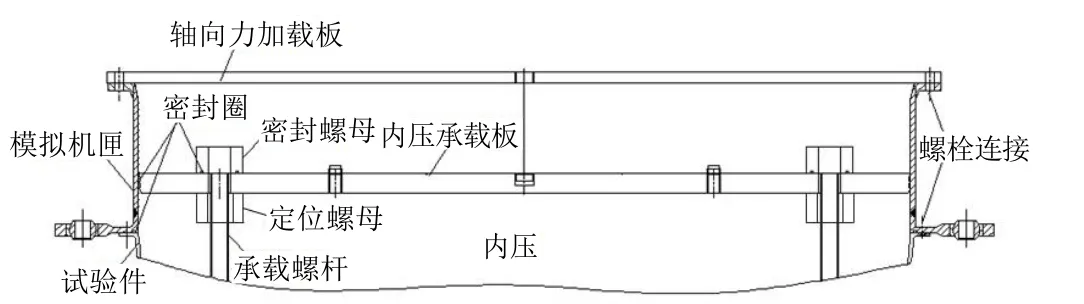

在传统的机匣压力试验加载方法中,对机匣侧壁施加内压载荷的同时,内压载荷也会对机匣产生轴向力,该轴向力大小与内压载荷关联,不能单独控制,且该轴向力大小往往与试验要求的轴向力载荷不一致。因此,本文设计了如图2所示的内压载荷加载结构。底板、支撑机匣、外涵机匣、模拟机匣和内压承载板形成一个封闭腔体,试验时由油源向封闭腔体内充液压油施加内压载荷。该加载结构中,由内压承载板、承载螺杆、密封螺母和对应部位的密封圈组成了承载全部内压产生的轴向力的承载装置,细节如图3所示。内压承载板与模拟机匣间通过密封圈保证封闭腔体密封要求,内压作用在承载板上产生的轴向力通过承载螺杆和底板作用在基础平台上,消除内压对试验件后安装边轴向力加载的影响。

图2 内压载荷加载结构示意图

图3 内压轴向力承载装置细节

2.1.2 内压密封

为满足外涵机匣后段静强度试验中内压载荷的加载要求,需要进行内压密封设计。试验加载过程中大多数情况为静密封,承载板轴向密封处可看作线速度很低的动密封,均属于接触型密封,因此采用O形密封圈密封。O形密封圈在低压时主要依靠橡胶的弹性密封,而当压力提高时,则靠密封圈预压缩变形和液压油作用下的变形来实现密封。一般情况下,密封圈的预压缩量为断面直径的15%~30%,选择内压承载板处密封圈规格时,可按公式(1)对由预压缩和液压油压力引起的O形密封圈的摩擦力[4]进行计算:

式(1)中:f为O形密封圈与接触面间的摩擦系数;D为密封面直径,mm;w为O形密封圈截面直径,mm;μ为密封圈泊松比;E为密封圈弹性模量,MPa;e为密封圈压缩率;P为密封圈工作压力,MPa。

2.2 机械载荷加载方法

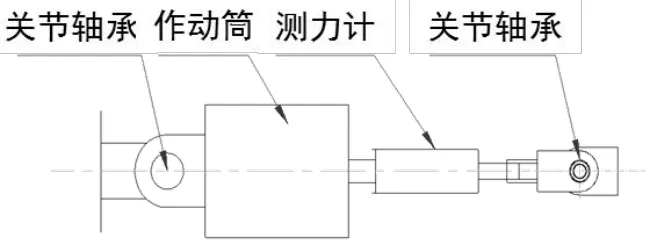

外涵机匣后段静强度试验中,机匣后安装边侧向力、轴向力、弯矩和扭矩均采用了如图4所示的加载单元形式加载。

图4 加载单元结构

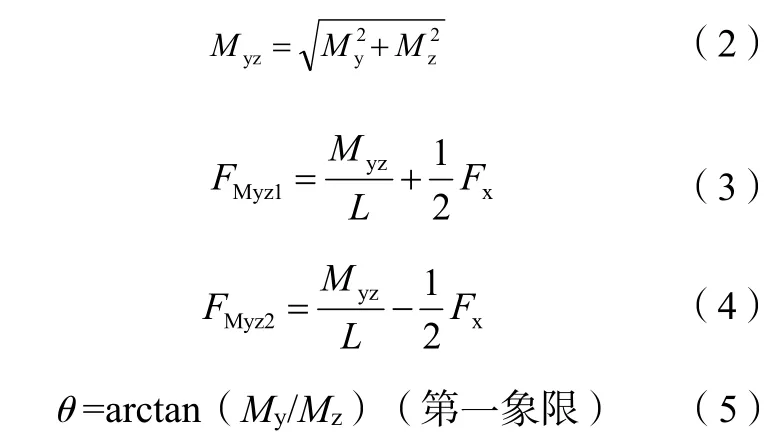

试验考核试验件在各路载荷综合作用下的承载能力,为了简化结构,便于加载,将My和Mz合成为Myz,并将轴向力Fx通过弯矩加载装置一同施加,即通过图5中的加载单元结构在加载板上加载,由公式(5)可以得到两个加载点的角向位置(与z轴夹角)。

图5 轴向力Fx和弯矩Myz加载结构示意图

扭矩Mx通过模拟机匣安装边加载,其结构如图6所示。通过公式(6)可得到液压作动器载荷FMx,其中L′为扭矩加载力臂长度。为保证加载精度,两个油缸所施加载荷必须同步且大小相等,因此采用两套完全相同的加载单元结构,同时接入一路液压伺服阀,以此使两路加载单元结构输出的作用力相同。

图6 扭矩Mx加载结构示意图

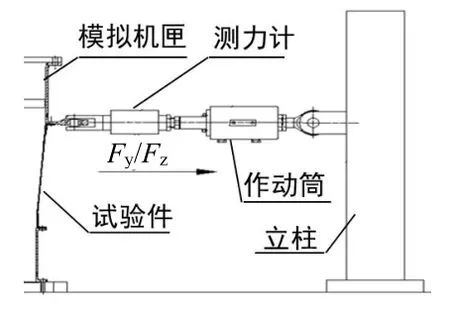

侧向力Fy、Fz通过模拟机匣安装边加载,如图7所示。

图7 侧向力加载结构示意图

3 加载结构有限元分析

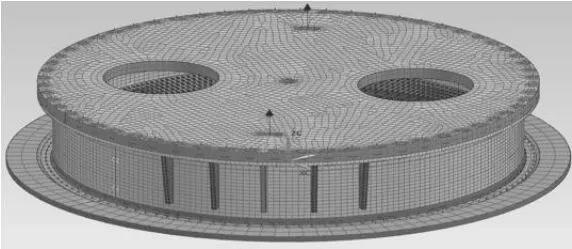

静强度试验中,只有加载工装具有足够的强度储备,才能保证试验顺利开展。为验证上述外涵机匣后段静强度试验加载结构的强度,保证试验装置的可靠性,利用UG NX高级仿真模块建立了加载工装的有限元模型。加载板、模拟机匣上下安装边、模拟机匣筒体和加强筋的有限元模型均采用六面体单元划分的方式,螺纹连接处采用一维梁单元来模拟,如图8所示。经计算分析,加载结构的最大主应力云图如图9所示,加载结构满足静强度试验的使用要求。

图8 加载结构有限元模型

图9 加载结构最大主应力云图

4 试验验证

利用本文加载方案设计的试验器,完成了外涵机匣后段静力试验。表1为屈服试验状态下应变的试验测量结果和计算结果的对比。通过对比可知,试验件屈服强度试验测得的最大应变与试验仿真分析计算得到的对应部位最大周向应变符合性较好。可见,本文提出的外涵机匣后段静力试验方案可以满足对外涵机匣后段的静强度考核要求。

5 结论

为研究航空发动机外涵机匣静强度试验加载技术,本文进行了试验方案设计,并对加载结构进行了有限元校核。通过某型外涵机匣后段静强度试验,验证了试验方案可以达到外涵机匣后段静强度考核的目的。