四切分轧制Φ12螺纹常见的事故分析及处理措施

2022-01-01赵晓军朱鸿鹏樊继程

赵晓军,朱鸿鹏,樊继程

(新疆伊犁钢铁有限责任公司)

前言

伊犁钢铁有限责任公司棒材机组2012年7月建成投产,设计产能100万t/年。为了满足市场需求进一步释放产能,于2015年开发Φ12mm四切分轧制技术,经过近一年的调试摸索已经实现了稳定生产,四切分相关轧制应用于生产。但在生产过程中,因发生轧件冲成品架出口及精切架次冲出口的缠辊、飞条事故,造成停机,使工序成本大幅上升。为此,对现场四线切分轧制Φ12mm热轧带肋钢筋常见问题进行分析,制定解决措施。

1 棒材机组装备及产品规格

棒材机组采用蓄热式步进梁式加热炉加热,轧钢组共有18架轧机,分粗轧、中轧及精轧机组,全部为无牌坊短应力线轧机组成,平立交替布置。14V/H、16V/H、18V/H为平立可转换式机架,用于小规格螺纹钢筋的切分轧制,各架轧机均由交流电机单独传动。整个轧线采用全连续轧制,1H轧机~11H轧机采用微张力轧制,在11H轧机和12V轧机之间、12V轧机和13H轧机之间及精轧机组各架轧机之间均设置立活套,实行无张力控制轧制。步进齿条式冷床面积10×120(m),固定上切式850 t冷剪剪切6000~12000(mm)定尺。产能及产品规格见表1。

2 问题的提出

生产Φ12螺纹四切分轧制技术相较于三切分虽然在台时产量上得到大幅提升,但因四切分工艺的工装功能精度、准备、导卫调整、张力的干预、料型控制以及坯料同温差等制造过程的控制要求较高。微调整、勤调整控制难度增大。产品质量及生产事故频繁发生,尤其是轧件冲成品架出口及精切架次冲出口的缠辊、飞条事故造成生产停顿使工序成本大幅上升。现就常见的问题进行如下分析。

2.1 四线落差

四切分落差表现为四根轧材金属流动体积不一致,轧件几何尺寸不一致,产生的重量偏差、力学性能差异较大,在轧制过程中落差较大时,K3至K1出口处更会较大几率出现堆钢事故,同时在定尺剪切过程中切损较大,人员劳动强度和工序成本都会增大。

落差的大小取决带孔型轧制时槽孔周边各点轧辊的圆周线速度不同。但由于轧件的整体性和外端的作用轧件断面上各点又必须以同一速度出轧槽,这就必然引起槽孔周边各点的前滑值不一致,所以导致轧件的延伸与宽展不尽相同。而前滑是指轧制过程中,被轧金属的出口速度大于轧辊圆周速度的现象,其描述参数称为前滑值。前滑是轧制时金属纵向延伸和摩擦力作用的结果。其百分数表达式为:

式中:Sh-前滑值;

V-圆周线速度,m/s;

V1-轧件出口线速度,m/s。

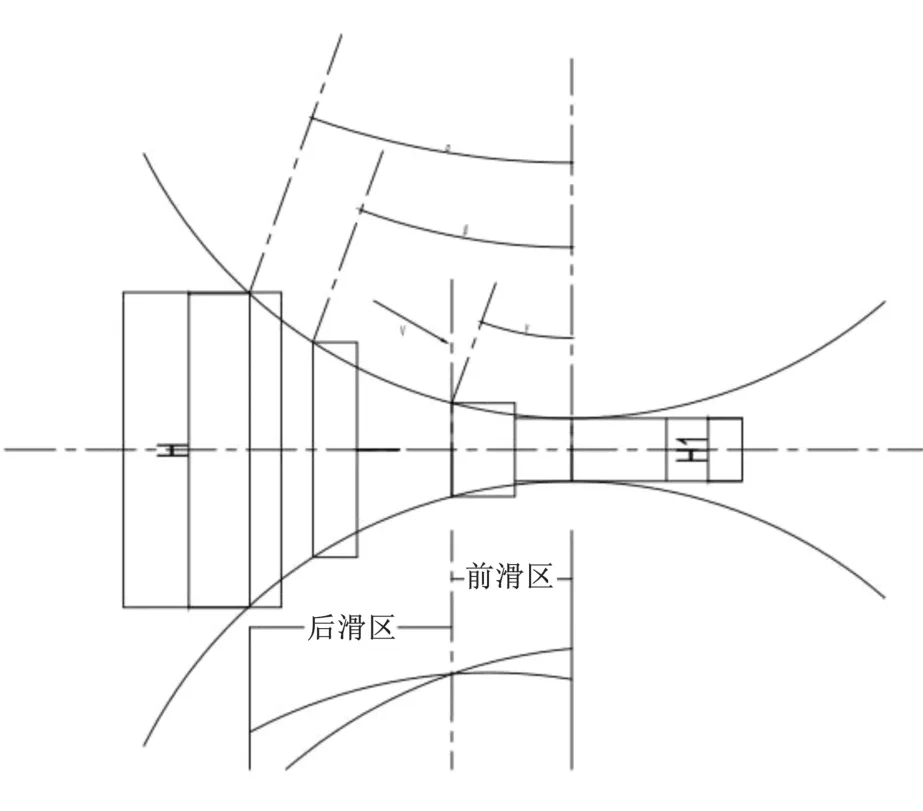

变形区内金属流动速度与轧辊水平速度如下图1所示。

图1 变形区内金属流动示意图

研究前滑对于连续轧制尤其是带孔型轧制具有重大意义。

2.2 轧件成品架出口飞条

主要是轧件头部经过K1道次轧制弯曲或头部不易脱槽发生弯曲后顶撞出口导卫舌尖,轧件头部受到外力作用后即发生头部波浪弯或头部对折,随着轧制的进行出口导卫舌尖被打断,发生飞条或顺着轧制方向阻塞过管里将出口导卫顶掉。

首先轧件经K3道次切分后若边线料欠充满或过充满产生耳型,四根轧件的头部呈现不规则三角形,在经过K2、K1道次变形时因轧件头部不规整导致金属流动体积不一致,沿着K2道次槽口方向发生镰刀弯和耳型,此时变形的轧件头部经过扭转后进入K1道次易产生弯曲导致飞条或缠辊事故。且轧件头部越尖锐或大耳型经K2、K1道次后越弯曲。

第二K4前道次产生的轧件弯头或因K4进口导卫开口度调整不当产生的弯头经过K3撕开后轧件头部也不规整,经过K2、K1道次后产生弯曲也会发生出口飞条或缠辊事故。

成品架次带有标识的轧辊在铣槽时必须与另一支保持一致,因为上、下辊不能保持一致会因金属流动体积不一致,变形量大的一侧轧件会流向变形量小的一侧,也易发生K1打舌尖事故。

2.3 轧件冲切分导卫

轧件冲切分导卫表现为经K3道次后轧件头部未按照既定孔型进入下游通道阻塞在刀片至K2进口区间将切分导卫顶掉。

其主要原因有:

(1)K4、K3进口导卫开口度调整不当轧件出K4时发生侧弯或单侧起耳型导致K3切偏产生三角头或顶出口;

(2)K4、K3进出口导卫未垂直对正轧槽轧件头部发生侧弯导致K3切偏产生三角头或顶出口;

(3)K4、K3轧辊辊缝较小,轧件经K3时已经撕开,某二根轧件进入同一孔型;

(4)K4、K3轧辊有轴向辊错轧件从K3出来后发生扭转顶在刀片上;

(5)K4槽口欠充满不规整或K4、K3过充满产生耳型,边线刮擦切分导卫侧壁,边线轧件与某一中线料进入同一孔型;

(6)K4、K3切分契掉肉严重,切分轮撕不开轧件将出口顶掉;

(7)切分轮或刀片损坏轧件未能撕开;

(8)切分轮间隙过大依靠大片撕开轧件,切分轮间隙过小轧件受力较大,改变轧件头部运动轨迹均会导致冲切分导卫。

3 解决故障措施

3.1 解决四线差的主要措施

前滑是轧制时金属纵向延伸和摩擦力作用的结果。实验结果证明前滑随着轧辊直径的增大而增大、摩擦系数越大而增大、压下率的增大而增大、轧件宽度小于一定值时随着宽展的增大而增大、前张力的增大而增大。

从综合费效比以及现场实际操作分析,增大轧件的横截面积来作为减小四线差并有效控制重量偏差和力学性能,并根据现场调整经验采取以下的措施:

3.3.1 优化程序

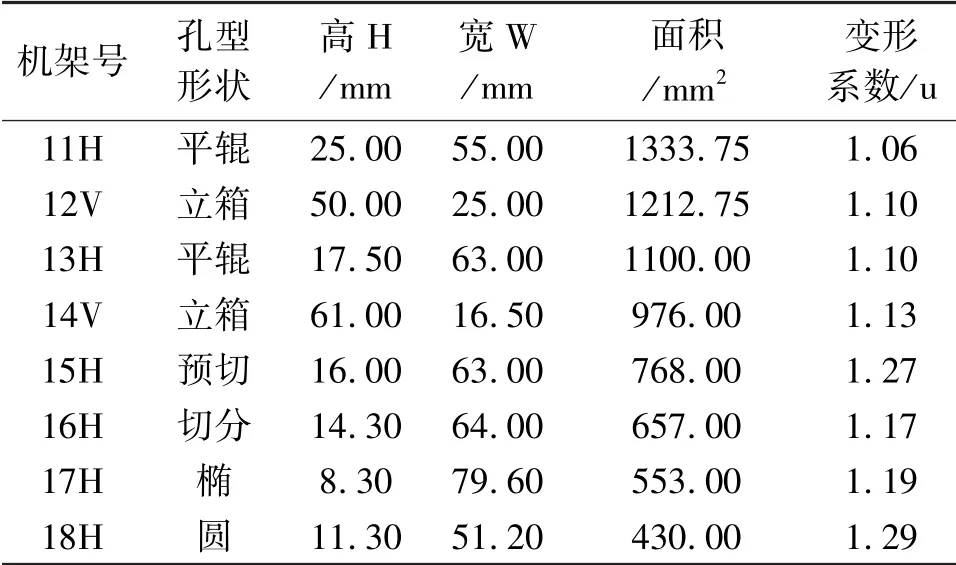

Φ12mmx4螺纹钢轧制程序和参数见表2。

表2 Φ12mmx4螺纹钢轧制程序表

原四线工艺边线与中线落差较大,边线料欠充满切损成材率损失约增加0.7%~1.0%,且由于四根料秒流量不等,K3-K1堆钢风险极大。优化后程序表如下表3。

表3 Φ12mmx4螺纹钢轧制程序表

料型是解决落差的基础性工作,当边线与中线有落差时通过调整K4前来料或K4压下量,即当边线较中线短时适当增加K4道次压下量或将K4道次前来料放开,反之可相反调整。程序经过优化后四根成品轧件落差由原来600~1100mm缩短至0~200mm,成材率提升近1%。

3.1.2当边线料落差产生时可调整K4进口导卫微调螺杆,当第一根料较第四根短时将螺杆顺时针方向转动K4导卫,反之相反调整。

3.1.3 当边线与中线落差均相异时应当停机检查轧槽磨损予以更换,并建立严格的工艺检查,对轧槽吨位表进行跟踪定量更换,确保各机架料型大小以及形状受控。

3.2 成品架出口飞条的主要措施

轧件在进入K1道次前头部越尖锐或大耳型等不规整料型,在K1道次出口越易顶出口飞条。而影响轧件头部形状的主要因素为K4轧件头部形状及轧槽充满度以及K3轧件三角头情况。

轧制时从轧件与轧辊接触开始至轧件离开轧辊的一段区域成为变形区。

变形区长度按下式(1)计算:

式中:

L变-变形长度,mm;

R-轧辊工作半径,mm;

△h-压下量,mm。

轧制时轧件的高度减小,被压下的金属除在长度方向上延伸外,还有一部分金属沿横向方向流动,使轧件的宽度发生变化,这种横向变形称为宽展。轧件在轧制前后的宽展差叫宽展量。用下式(2)表示:

式中:△b-宽展量,mm;

b-轧件的轧件宽度,mm;

B-轧前的轧件宽度,mm。

宽展与压下量有关,宽展量与压下量的比值叫宽展系数,用下式(3)表示:

式中:c-宽展系数;

△b-宽展量,mm;

△h-压下量,mm。

由以上三式得知,即轧件头部弯曲越严重、大耳型等不规整料型经K1道次轧制变形后越易顶成品出口飞条。所以必须保证K4、K3进出口导卫的开口度及垂直对中、料型条件。

另外在现场实际操作中调整工应根据经验来调整K1出口舌尖与轧槽的距离,原则上越近越好。

3.3 冲切分导卫的主要措施

切分导卫是棒材切分轧制技术的核心及灵魂所在,承担着将轧件沿纵向方向一切为四线的任务,所以重难点也在切分导卫上。在调试阶段的总结分析后故障已排除:

(1)K4、K3进口导卫开口度必须要用特定样棒调整,即样棒能带动三排导辊,在热态下轧件能被滚动导卫夹持,防止轧件头部发生大弧度弯曲经K3道次时出现切偏头现象。

(2)K4、K3进出口导卫必须垂直对正轧槽,否则出来的轧件头部有大弧度弯曲或扭转在K3道次出现切不开或切偏头故障。

(3)K4、K3轧辊辊缝必须符合工艺要求,在辊缝偏大时切分轮撕不开顶出口;辊缝偏小时切分靠K3辊即分开,边线料与中线料沿同一孔型顶出口。

(4)当K4、K3轧辊有轴错时,切分后的轧件头部发生扭转在纵向方向有偏移易顶刀片冲出口。

(5)K4槽口欠充满时,K3进口导卫未起到夹持作用,经切分导卫产生切偏头、三角头现象顶出口;当K4槽口过充满产生耳型,经切分轮后耳型刮擦管道侧壁,受外力作用后改变原有轨迹路线顶刀片冲出口。

(6)切分轮前后排间隙应调整在0.3~0.5mm,过大或过小均会发生冲出口事故。

(7)建立严格的岗位点巡检制度,对轧槽、导卫进行检查确认,发生问题的在线工装及时更换。

经过以上措施极大降低了生产成本,提高了经济技术效益。

4 结束语

小规格多线切分轧制技术的过程控制及岗位技能经验要求极高,精轧机组一旦发生轧件顶出口或缠辊事故造成热停,使经济计划指标下降,工序成本上升。在换小规格工装时要确保生产准备、调整、工艺纪律的质量满足生产的稳定顺行。