果蔬热风真空组合干燥设备的设计

2021-12-31王慧董继先王栋王健

王慧,董继先,2,王栋,2*,王健,3

1. 陕西科技大学机电工程学院(西安 710021);2. 陕西农产品加工技术研究院(西安 710021);3. 宁波奥克斯电气股份有限公司(宁波 315100)

干燥不仅能除去物料中多余水分,还能抑制微生物活性,是食品存储的保证,同时也是农产品产地加工的重要方法[1-3]。热风真空组合干燥是在物料的干燥过程中,分阶段的采用热风干燥技术或真空干燥技术,发挥热风干燥成本低、能耗低的优势,发挥真空干燥品质好的优势[4]。近年来,热风真空组合干燥技术被应用于柠檬、卷心菜、丹参、天麻、香蕉、苹果、豇豆角、黄瓜、猕猴桃等[5-12]多种物料的干燥加工,取得一定研究成果。然而,热风真空组合干燥设备存在一定问题限制该技术的推广应用,如干燥室内热风循环方式采用底送顶回的结构使得热风干燥不均匀;热风干燥热风风速小,对流换热效果差、干燥效率低;真空干燥阶段热水预热时间长,延长了整体加工时间。为解决上述问题,设计新型的热风真空组合干燥设备。

针对热风干燥不均匀的问题,代建武[13]设计一种倾斜料盘式气体射流冲击干燥机,并将其应用于哈密瓜片的干燥试验,解决干燥均匀性问题。国内外学者研究发现,改变热风循环方式,设计气流分配室均匀分风可使热风干燥更均匀,增大热风风速提高对流换热效果,热风干燥效率会更高[14-17]。童亚子等[18]设计一套用于香蕉干燥的太阳能热风真空组合干燥设备,其通过理论分析计算、验证该设备科学性。

针对上述问题,设计一种新型热风真空组合干燥设备,通过改变热风循环方式,采用侧进侧回的热风循环方式,解决热风干燥不均匀的问题;通过增大热风风速提高对流换热效果,提高热风干燥效率;热风干燥过程采用间歇性排湿,只有当热风湿度超过设定值时才排出高湿气体,充分循环利用热风热量,能显著节能降耗。通过采用铸铝电加热板直接接触式传热,提高真空干燥的干燥效率。结合箱体的静力学分析及仿真技术,保证其使用强度。

1 整机结构与工作原理

1.1 整机结构

新型热风真空组合干燥设备主要由热风干燥系统和真空干燥系统组成,热风真空组合干燥设备的结构示意图如图1所示。

干燥作业时,把装有物料的托盘放入干燥箱物料车上,并锁紧箱门。热风干燥阶段:打开进风电动阀门、回风电动阀门及离心风机,设定热风温度,打开热风辅助加热器,热风由进风电动阀门进入气流分配室,经过气流分配室的均匀分风使热风在干燥腔室均匀分配,水平穿过干燥腔室进入右侧气流分配室,经回风电动阀门进入热风循环管道开始热风循环干燥,当温湿度传感器感应到干燥箱内热风湿度超过设定值时,打开补气电磁阀和排湿电动阀门及排湿风机排出热风,关闭补气电磁阀、排湿电动阀和排湿风机,继续开始热风循环干燥,热风干燥过程近似封闭循环干燥,只有热风湿度超过设定值时,才开启排湿风机排湿即间歇式排湿,减少能耗。在热风干燥时可以开启电加热板辅助加热,提高干燥效率。真空干燥阶段:设置真空干燥时的真空度,真空干燥开始时,关闭进风电动阀门、回风电动阀门及泄压电磁阀,开启真空电磁阀、水循环式真空泵,真空泵将箱体干燥腔室抽至设定真空度,关闭真空电磁阀、真空泵;设定真空干燥温度,开启温控仪控制电加热板对物料进行加热,真空状态下水的沸点较低,从而加快水分蒸发实现真空干燥。根据不同物料的含水率和干燥时间不同,若干燥时间较长真空度下降,需再次抽气恢复真空度,此时,应先开启环式真空泵,再开启真空电磁阀。完成干燥时,打开泄压电磁阀将箱体干燥腔室泄至常压,打开箱门取出物料,完成干燥。主要技术参数见表1。

表1 主要技术参数

2 关键部件设计

2.1 气流循环

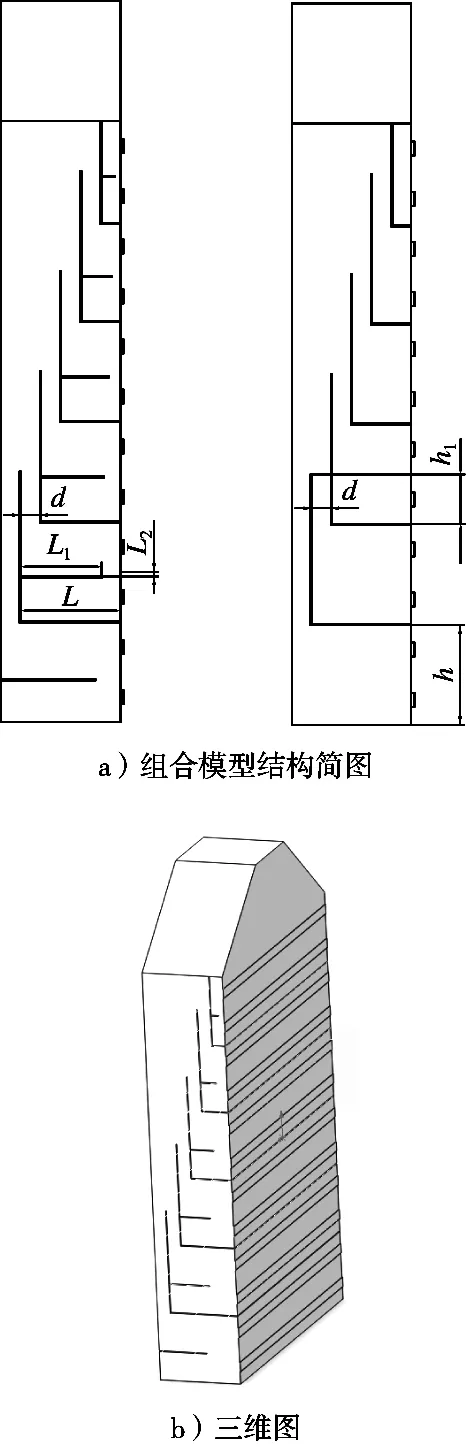

气流循环是热风干燥系统的重要部分,承担着优化干燥箱流场分布、平均分配各出风口风速的作用。合理的气流分配室结构设计对于提高干燥箱的干燥品质与效率,降低能耗具有重要作用[18]。因此,为保证物料在干燥过程中所受热风的均匀性,以气体运动微分方程和RNGk-ε湍流模型为基础,使用Fluent软件对气流分配室进行数值模拟优化设计,在原始模型的基础上安装扰流平板与划分流道,使得两侧流道加宽并对改进效果进行对比分析。入口边界条件选择速度入口边界条件、出口边界条件选择压力出口边界条件,固壁条件采用无滑移绝热壁面边界条件[19]。原始模型的分配腔室呈长方体状,长、宽、高分别为1 100,300和1 500 mm;进风端位于分配腔室正上方,入口尺寸(长×宽)为300 mm×300 mm;侧边有12排条形出风口标定最上端为第1排出风口,依次至最下端为第12排出风口。综合比较模拟结果可知,出风口风速值从第1排5.2 m/s开始不断降低至第7排2.9 m/s,再逐渐增大至第12排9.3 m/s,原始设计模型的速度偏差比最大值达109%,速度不均匀系数为42%,不能满足热风干燥均匀性的要求。安装划分流道和扰流平板模型较优,两侧流道加宽,L1=4/5L两侧加宽的具体尺寸:从左至右6个流道的宽度值d依次为60,50,40,40,40和70 mm。该模型各个出风口风速偏差很小,提高气流分配室气流分配的均匀性[20-21]。气流分配室优化结构示意图及三维图如图2所示。

图2 气流分配室优化结构示意图及三维图

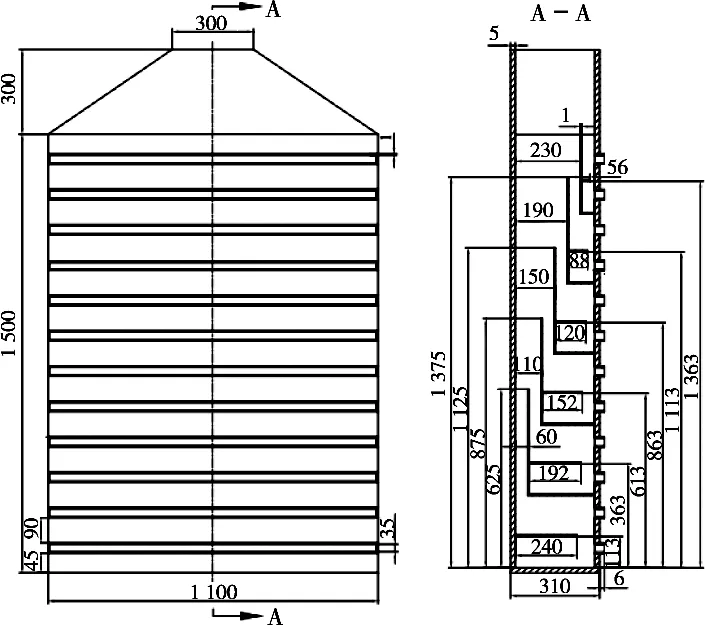

气流分配室优化结构尺寸如图3~图4所示。改进后的气流分配室在不同工况下速度偏差比最大值由原始模型109%降至15%,速度不均匀系数由42%降至7%,且随着流量增加E呈现减小趋势,出风口风速总体分布比较均匀,解决原始模型分布不一致的问题,并对类似与干燥机气流分配室结构的均匀性设计提供参考和借鉴。

图3 箱体左侧气流分配室结构尺寸示意图

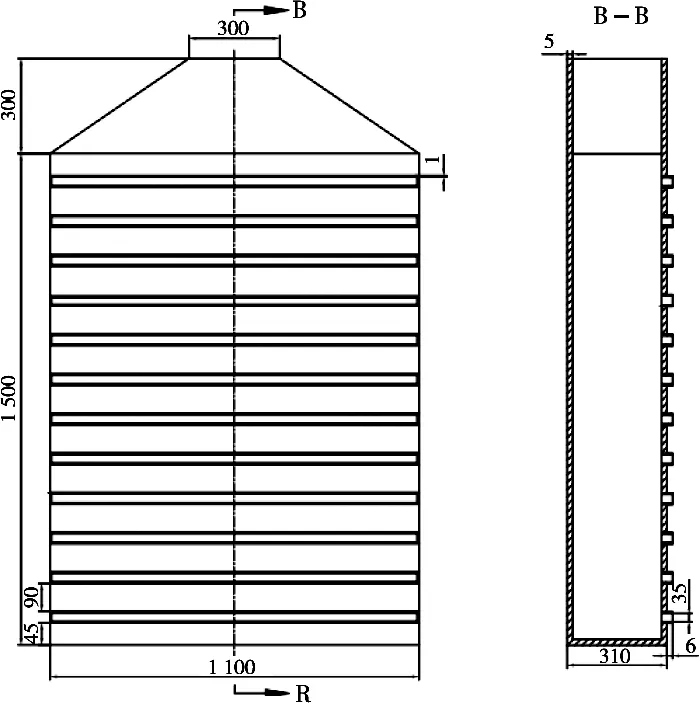

图4 箱体右侧气流分配室结构尺寸示意图

2.2 真空干燥箱的加热系统

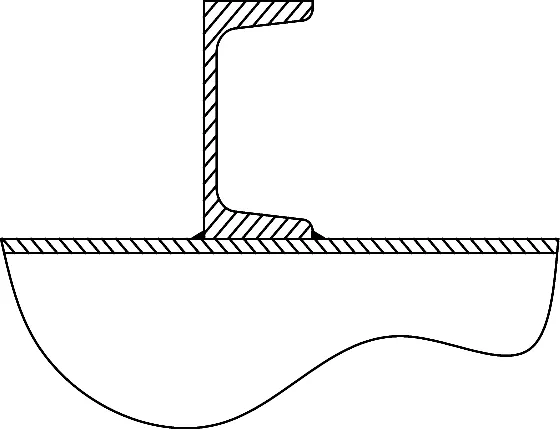

为提高真空干燥的干燥效率,通过采用铸铝电加热板直接接触式传热。其中,在电加热板的一侧,有2个电加热管的瓷套接线柱,2个瓷套接线柱中间有温度传感器安装孔。干燥过程中,电加热板和温度传感器采用耐高温线与温度控制仪连接使用,根据果蔬干燥特性,可以设置不同的加热温度。铸铝电加热板没有复杂的能量传递路径,升温迅速,导热均匀,提高连续作业效率,使用可靠[22]。电加热板的安装示意图如图5所示。

图5 装有电加热板的物料车

为保证铸铝电加热板能够合理装配,可以确定铸铝电加热板的具体尺寸大小为635 mm×1 000 mm×20 mm。根据干燥设备设计手册,传导式干燥器的传热方程式为[24]:

Q=KA(tk-tm) (1)式中:Q为真空干燥所需热量,W;K为物料与热传导面的传热系数,W/(m2·℃);A为与物料接触的加热面积,m2;tk为热源温度,℃;tm为物料温度,℃。

其中,料盘底板采用304不锈钢材质,传热系数K=45 W/(m2·℃),真空干燥热源温度最高为80℃,物料温度取环境温度20 ℃,A=0.635 m2,代入式(1)可得Q=1 714.5 W。铸铝电加热板加热功率取10 kW,因此,选用10 kW铸铝电加热板作为真空加热元件,所选铸铝电加热板的主要参数如表2所示。

表2 铸铝电加热板的主要参数

为提高真空干燥效率和真空干燥的均匀性,对真空加热系统采用铸铝电加热板加热,铸铝电加热板配合温控仪使用,升温快,加热均匀,提高干燥效率和干燥的均匀性。

2.3 箱体的结构设计

干燥箱箱体是热风真空组合干燥设备的重要结构,箱体的合理性设计直接关系到干燥效率的高低和干燥质量的好坏。根据干燥设备设计手册[23],真空干燥参考书[24],为保证气流分配室的合理装配,根据气流分配室的尺寸,设计满足热风循环方式的干燥箱箱体,所设计的箱体内部腔室长1 500 mm、宽1 100 mm、高1 800 mm、内壁采用厚度6 mm的304不锈钢,内壁外焊接8号Q235A槽钢作为加强筋,纵加强筋间距250 mm,横加强筋间距360 mm,根据热风干燥系统的设计,需要在箱体上方设置热风进风口和热风回风口,其直径为150 mm,为真空抽气,在箱体后面开有真空抽气口,真空抽气口的口径为40 mm。

在干燥过程中,物料中的水分不断蒸发,为防止物料干燥过程中气化后的冷凝水垂直滴落到干燥腔室的物料盘中,干燥箱顶部设计为尖顶,顶部平面与水平面夹角为10°,以便冷凝水沿着箱体内壁流下。由于本设计的真空干燥阶段采用的是电加热,所以在真空抽气口同侧开有2个航空插头安装孔,以便内部温度探头和电加热板的导线接入,设计的航空插头安装孔的孔径为25 mm。由于物料车质量较大,为减小劳动强度,方便物料架进出,箱体底部设置有物料车滑动轨道,轨道上安置有装载物料托盘的物料车。由于箱门尺寸较大,制造误差等不可避免因素难以保证箱体与箱门平整贴合,为保证真空干燥阶段的气密性,干燥箱靠近箱门一侧需要安装橡胶密封圈,密封圈要整体成型,由于橡胶弹性、韧性好,回弹性好,选择蘑菇型橡胶圈作为箱门箱体密封件,同时配合压力旋钮机械式锁紧,以免真空干燥过程中漏气。在物料干燥过程中往往要观察物料的干燥状态,因此在箱门上设置有观察视窗,为方便识别干燥箱工作时箱体内部真空度的大小,在箱门上安装有真空表。设计的箱体的总体结构示意图如图6所示。

图6 热风真空组合干燥设备箱体结构示意图

箱体内壁厚度计算:根据真空设计手册盒型壳体计算公式[21],箱体内壁厚度按式(2)和(3)计算。

式中:S为箱体实际壁厚,mm;C为壁厚附加量,mm,壁厚附加量C包括钢板的最大负公差附加量(0.5 mm)、腐蚀裕度(0 mm)、封头冲压拉伸减薄量(计算厚度10% mm);S0为箱体计算壁厚,mm;B为矩形板的窄边长度,mm;[σ]弯为弯曲时许用应力,MPa,通常轧钢的弯曲许用应力规定与其简单的拉压许用应力相同。设计根据304不锈钢材质,取137 MPa。加强筋与筒体的组合截面、箱体加强筋的布置、加强筋的布置实物图见图7~图9。

图7 加强筋与筒体的组合截面

图8 箱体加强筋的布置

图9 加强筋的布置实物图

3 箱体的静力学分析

由于真空干燥箱在真空状态下工作,为保证真空干燥时箱体工作的稳定性,对箱体进行三维建模,对其进行静力学分析[25],通过静力学模拟分析检验箱体设计是否合理。箱体简化三维模型如图10所示。

图10 带加强筋的箱体三维模型

箱体内壁材料采用304不锈钢,加强筋材料采用Q235A。网格划分为六面体网格,网格单元为159 150个,网格节点为722 820个。对于载荷的添加,干燥作业时,干燥箱箱体主要受大气压力和自身重力作用,抽真空时,箱体受到的最大外压为一个大气压,压力值约0.1 MPa,此外干燥箱箱体还受自身重力作用,在模拟计算时,对箱体外表面均添加0.1 MPa的均布压力载荷,对于箱体的自身重力,给箱体添加重力加速度即可。箱体的约束将4只支腿设置为固定约束。箱体材料属性见表3。

表3 箱体材料属性

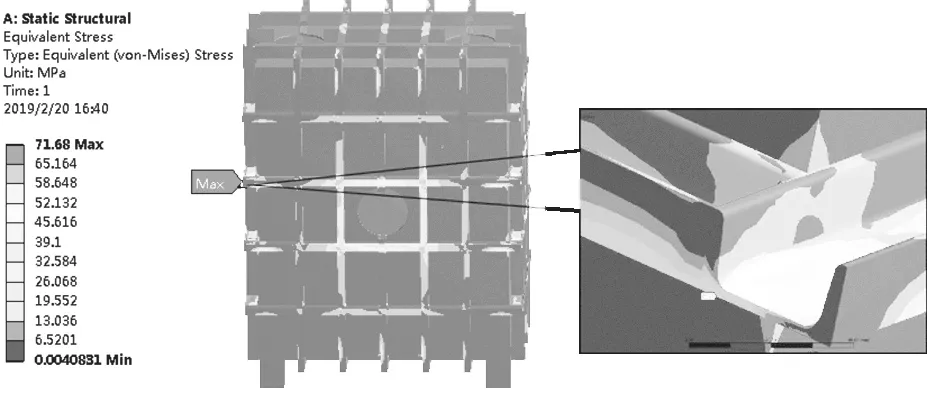

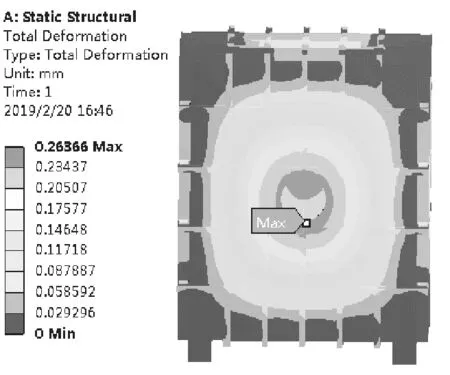

干燥箱的应力云图如图11所示。可以看出,箱体在大气压和自身重力作用下,箱体所受到的最大等效应力分布在箱体加强筋上,具体位置处于在箱体前面和左侧面中间加强筋外端连接处,最大等效应力为71.68 MPa,最大应力小于加强筋屈服强度235 MPa,也小于内壁材料屈服强度206 MPa。位移云图如图12所示,根据位移云图可以看出,最大位移处于箱体最大面开孔处,即箱门窥视窗安装孔,最大位移为0.263 66 mm,数值相对于箱体尺寸来说,位移形变量很小,对箱体的影响可以忽略不计。因此,箱体内壁采用厚度6 mm的AISI 304不锈钢,外面焊接8号Q235A槽钢作为加强筋,纵加强筋间距250 mm,横加强筋间距360 mm。

图11 应力云图

图12 位移云图

4 结论

针对热风真空组合干燥中热风干燥阶段底进顶出的热风循环方式干燥不均匀、风速低、效率低的问题,设计一种采用侧进侧回的水平热风循环方式的果蔬热风真空组合干燥设备。在热风进出口采用气流分配室均匀分风,提高热风干燥的均匀性,并且增大热风设计风速来提高对流换热效果,从而提高热风干燥效率。热风干燥过程采用间歇性排湿,只有热风湿度超过设定值时才排出高湿气体,充分循环利用热风热量,能显著节能降耗。

真空干燥阶段用铸铝电加热板加热替代热水盘管加热,可缩短真空干燥阶段的预热时间,提高干燥效率。

设计满足热风循环方式的干燥箱箱体,并对设计的箱体进行静力学分析,分析表明箱体结构满足设计要求。箱体内部腔室尺寸为1 500 mm×1 100 mm×1 800 mm,内壁采用厚度6 mm的304不锈钢,内壁外焊接8号Q235A槽钢作为加强筋。