基于VERICUT优化薄壁零件加工工艺参数的研究

2021-12-31王科健

王科健

(佛山职业技术学院机电工程学院,广东 佛山 528000)

薄壁零件是日常工业和生活中不可缺少的重要零件,它的特点是重量轻、所用材料较少,结构相对简单,在航空航天、石油化工、汽车、电力传输等领域应用非常广泛。但由于它在机械加工过程中精度不好控制,表面粗糙度得不到应有的保障,所以薄壁零件加工向来是机械加工过程中比较难解决的问题,由于受到自身结构特点约束,它往往是刚性较差,强度较弱,在整个加工过程中由于装夹问题极易受到变形,因此这些加工原因都会导致零件的形位误差增大,加工质量得不到保障。

VERICUT数控加工仿真系统是全球顶级数控加工仿真软件,该软件不但可以进行数控程序验证、刀具模拟运动、还能优化刀具路径、与设计模型进行精确比较等,从而让编程人员在编程的过程中随时可以进行数控机床模拟加工,还可以同时进行数控程序可运行的优化,这样在计算机系统里可以大大缩短机床调试时间,节省材料,缩短真实工件加工时间,有效延长刀具的使用寿命,改善在加工过程中容易出现的过切或欠切的情况。因此这就为我们加工薄壁零件参数优化提供了有力支撑,让零件从装夹到选择刀具,以及如何选择切削量,如何充分优化加工工艺参数,为今后加工薄壁零件提供更好方法。

1 薄壁零件加工工艺研究

1.1 零件图样分析

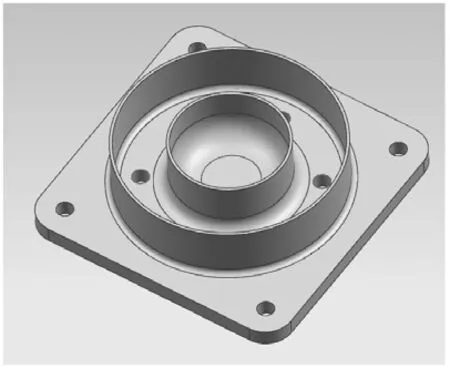

图1所示零件是机械制造行业中的一个非标零件。它属于比较典型具有薄壁特征的零件,由外圆、内孔、环槽和键槽等加工特征组成。

图1 薄壁零件三维图

该薄壁零零件图样有基本尺寸、内外公差、形位公差要求,还有较小的表面粗糙度的要求,这些技术条件势必在加工过程中得到保证,由于内凹表面有特殊的精度要求,因此该加工特征是该零件加工的关键工序。

1.2 确定毛坯

该非标零件的材料为TC11(Ti-6Al-3.5Mo-1.8Zr),因该零件材料成本比较昂贵,基本为来料加工,工件毛坯一般为实心毛坯或锻件或铸件。

1.3 零件加工方案

用NX软件进行实验工件构建、刀具轨迹的规划和经过后处理生成数控代码,以VERICUT作为数控加工仿真系统进行刀路模拟数控仿真,加工和干涉检查等:

(1)利用NX软件的建模模块对该薄壁零件进行3D模型的建立,将零件模型文件导入VERICUT软件,以便在软件调用模型文件,将NX软件生成的数控程序清单导入数控仿真软件中。

(2)在VERICUT数控仿真软件中,根据零件及NX软件刀具中的刀具定义相应的刀具、毛坯,运行导入的G代码,运行数控仿真软件进行相应的设置;对刀点的设置,工件坐标系的建立等。

(3)在VERICUT数控仿真软件中将导入的数控加工仿真完毕后进行相应的数据校验和过切的检查,有没有与机床发生干涉等,根据要求对加工刀路进行优化,最后达到加工合格零件的目的。

(4)反复对加工的零件,及不同的切削策略,进行优化,以便找到仿真加工出的零件与理论设计零件之间的差异, 通过软件设定相应的显示方式来优化加工仿真中存在的问题,进行及时解决。

(5)修正相关数控加工工艺参数,重复进行仿真操作,达到最佳数据。

1.4 过切与欠切检查

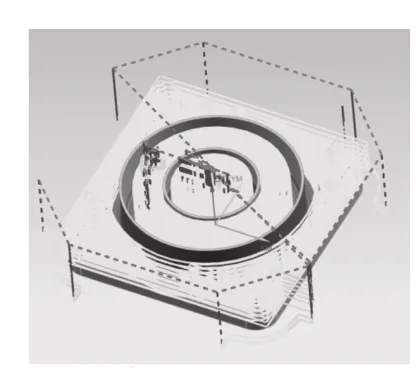

图2 NX刀路

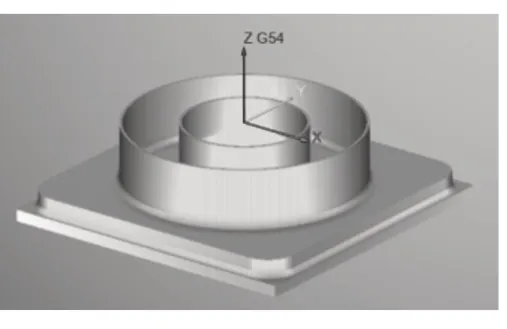

图3 VERICUT仿真结果

通过VERICUT进行G代码加工仿真,可及时发现仅查看刀具轨迹所无法发现的刀具过切或欠切问题,以便及时对刀具轨迹和数控代码进行修改,防止实际加工时造成不必要的损失。

图4 VERICUT过切与欠切检查

1.5 加工公差检查

由于 VERICUT数控仿真软件有自动比较功能,可以对加工后的模型与原设计模型进行比较,有效找到加工公差,为后续程序优化找到解决方案。

1.6 结论

通过 VERICUT 加工仿真与切削试验, 首先将设计模型与加工仿真模型进行对比,排除刀具干涉、机床碰撞现象,发现工件欠切情况,及时对刀具轨迹和数控代码进行修改。 通过 VERICUT 的自动比较功能,分别以实体模式和曲面模式对设计模型与加工仿真模型进行公差校验,并通过实际切削试验,验证数控代码的有效性和正确性。

2 实际加工其他因素影响

2.1 工件热变形

由于薄壁零件特殊的机构,所以在切削的过程中肯定会产生很高的温度,由于结构特点自身刚性不足,在高温下会有热胀冷缩的现象,这样导致零件的尺寸很难得到控制,尤其是对一些膨胀系数大的金属工件来说,有可能还会出现在夹具中卡死的现象。

2.2 工件装夹形变

(1)夹具在整个薄壁零件的加工中起到举足轻重的作用,如何在保证零件特征的基础上选用最合适的夹紧力,为保证零件加工过程中的形位公差,尽量保证夹紧的位置和零件的支撑点保持一致,避免由于受力不均匀零件加工过程中产生变形。

(2)整个薄壁零件在加工过程中,为加强工件强度,适当采用芯轴等特殊的装置,这样可以使工件在加工过程中容易夹持,还不容易造成变形。

(3)适当扩大装夹过程中与零件的接触面积。加工人员在加工过程中可以适当设计一些专用夹具,或者特殊套筒来增大零件与夹具之间的接触面积,这样使夹紧力均匀分布在工件的表面,保证工件在有夹紧力的情况下不易产生变形。

3 结语

本文通过对典型薄壁类零件常用加工方法研究,结合走刀路径、合理选择工艺路线原则等,提出高效的加工工艺优化设计方案;由于现代制造业在加工工业产品的种类、规格有着多样化的需求,这样必然导致实际加工在材料上的浪费,正因为有数控模拟加工软件的辅助,使我们在加工过程中能够借助计算机进行数控仿真加工,这样在模拟程序中程序得到校验,对潜在的程序错误进行纠正,提高研发和加工效率,降低生产成本,对整个制造业将有重要的意义。