变频器调速在低速运转皮带输送机上的应用研究

2021-12-31魏晋平

魏晋平

(甘肃厂坝有色金属有限责任公司厂坝铅锌矿,甘肃 陇南 742504)

在选矿生产工艺上,为保证流程稳定,确保工艺技术参数达标,有时要求皮带输送机运转速度达到0.6m/s甚至更低,这种情况下的皮带输送机属于超低速运转,这种负载采用变频调速,既可以节约电能又非常方便操作。但在皮带机采用变频调速时,不能取消减速装置或者采用减速比较小的皮带轮传动,让变频器直接降频来驱动,因为这样会降低电机的驱动转矩,使电机有可能带不动皮带输送机,从而出现变频器过转矩跳闸现象。

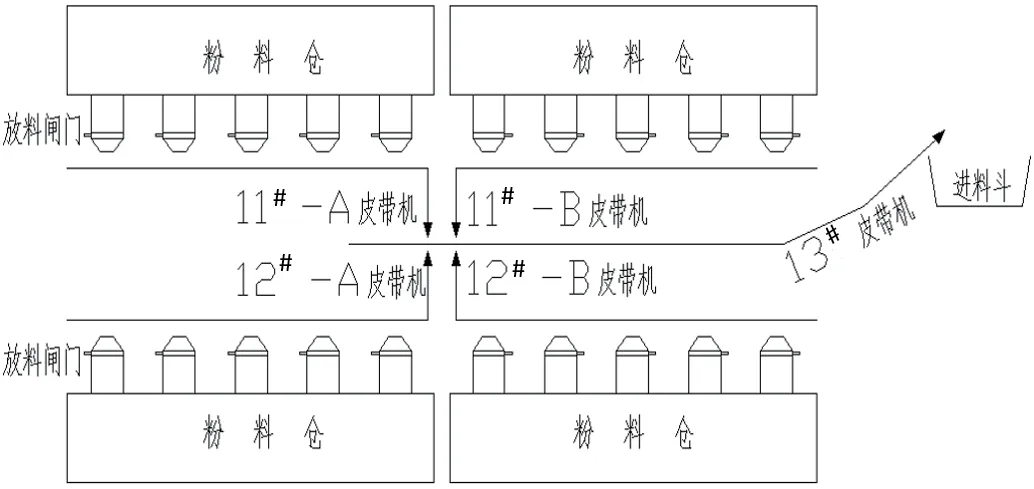

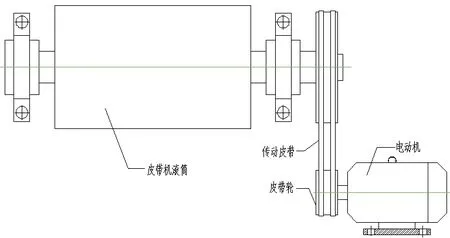

1 电机及皮带输送机基本参数

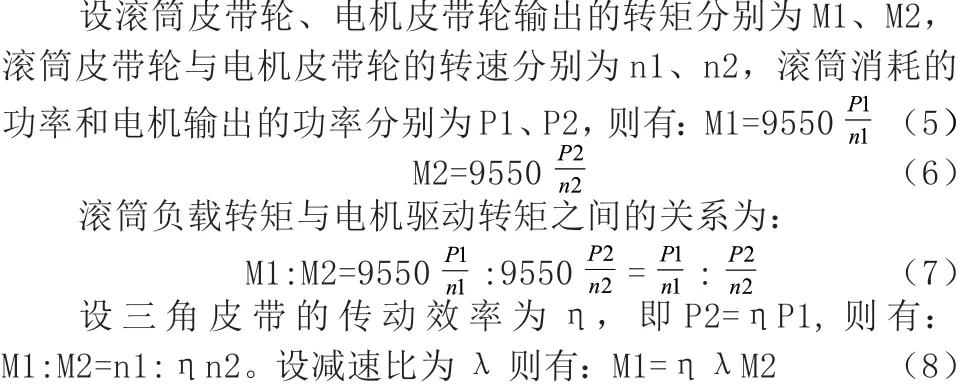

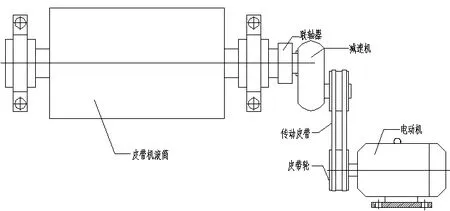

某选矿厂球磨机给料系统由5条TD-75型皮带输送机组合完成,编号分别为11#-A、11#-B、12#-A、12#- B、13#,工艺布局如图1所示,所有皮带输送机均采用皮带轮配B型三角皮带传动,驱动示意图如图2所示,粉料通过放料闸门给到11#-A、11#-B、12#-A、12#-B皮带输送机(配YVF系列5.5kW电机),输送至13#皮带输送机(配YVF系列11kW电机),再由13#皮带输送机输送至进料斗进入球磨机。皮带输送机电机均由日普RP3200-G系列调速变频器控制拖动,5.5kW电动机配用5.5kW变频器,11kW电动机配用15kW变频器,皮带机输送物料的最大波幅量约为25%。

图1 皮带机工艺布局图

图2 皮带机驱动示意图

11#-A~12#-B皮带输送机滚筒直径D均为400mm,电机带轮直径D1均为150mm,滚筒皮带轮直径D2均为300mm,减速比λ为:13#皮带输送机滚筒直径D为400mm,电机皮带轮直径D1为150mm,滚筒皮带轮直径D2为315mm,减速比为λ为:5.5kW电机参数:型号为YVF132M-6、额定功率为5.5kW、额定电流为10.5A、额定电压为380V、额定转速为970r/min。11kW电机参数:型号为YVF160M-6、额定功率为11kW、额定电流为19.4A、额定电压为380V、额定转速为970r/min。

2 皮带输送机工作情况分析

2.1 驱动滚筒(皮带轮)及电动机皮带轮(电动机)的转速

皮带线速度为V(单位为m/s),驱动滚筒的直径为D(单位为m),则驱动滚筒(皮带轮)的转速n(单位为r/min)为:

(1)式中对于11-A~12-B皮带输送机,当V=0.6m/s,D=0.4m时,驱动滚筒(皮带轮)的转速为29r/min,减速比为2,则电机皮带轮(电动机)的转速为58r/min。对于13#皮带输送机,当V=0.6m/s,D=0.4m时,驱动滚筒(皮带轮)的转速为29r/min,减速比为2.1,则电机皮带轮(电机)的转速为61r/min。

2.2 电机的工作频率

由于异步电动机额定转速与同步转速存在一定的转差率,因此电动机在变频调速运行过程中转差率保持恒定不变,转差率s为:即s=0.03,此时电动机的工作频率为:

(2)式中,f为频率Hz、n为转速r/min、s为转差率、2p为电动机极对数2p=3、可以得出11#-A~12#-B皮带输送机运行时的频率为3Hz,13#皮带输送机运行时的频率为3.2Hz。

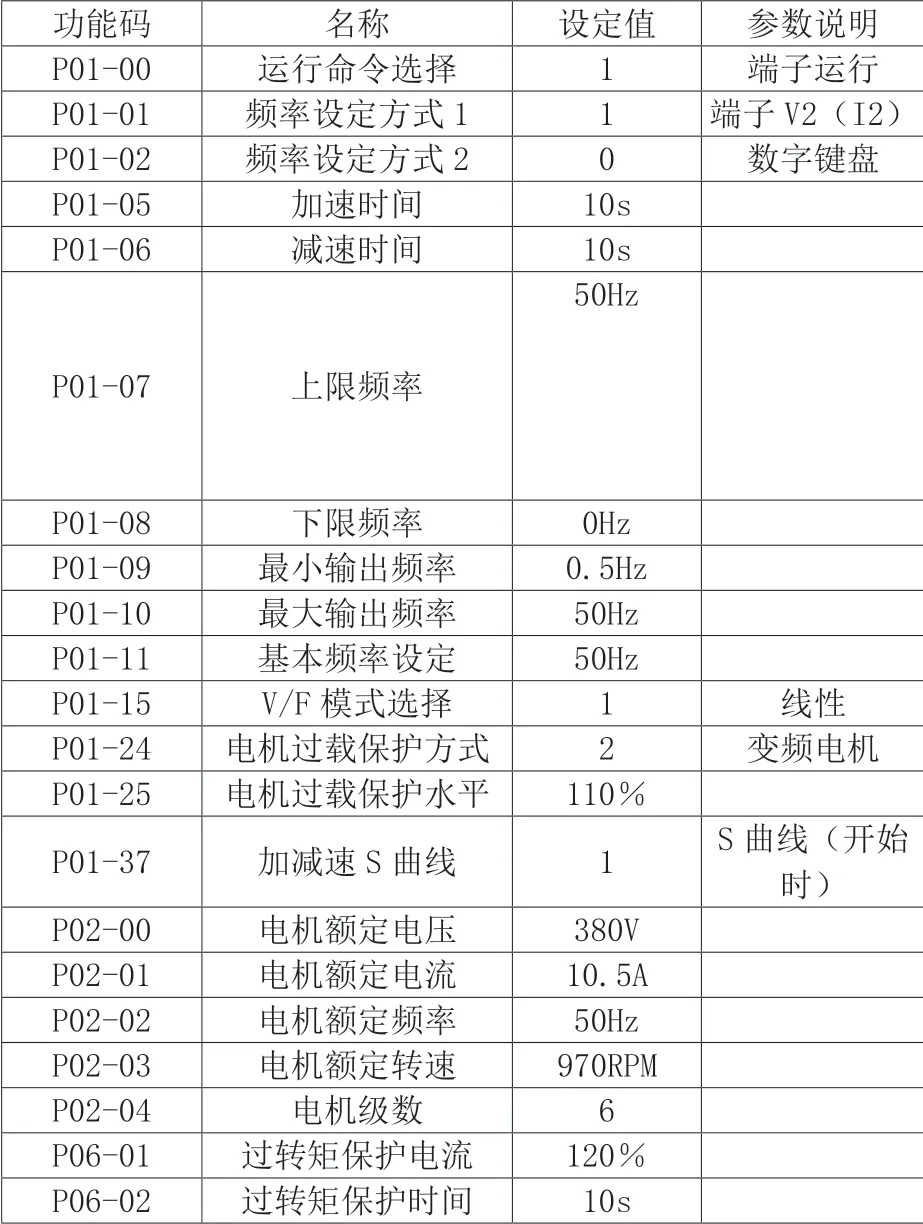

3 变频器控制参数设定及使用中出现的问题和应对办法

5.5 kW和15kW变频器的控制参数相同,电动机的参数不同,以5.5kW变频器为例,控制参数设定如表1。

在使用过程中,5条皮带输送机启动时都出现过变频器报OL3故障(过转矩故障)并跳闸的情况。变频器报OL3故障的可能原因有加速时间过短和对旋转电机再启动。然而延长加速时间仍然出现OL3的故障,说明不是加速太快的问题,也不存在对旋转电机重启的情况,由此可以判断故障原因为电动机启动力矩小于负载力矩。采取以下办法进行调整:(1)调整机械负载:对所有滚筒重新加注润滑脂保证润滑充分;对所有托辊进行检查,更换发卡变形的旋转托辊;对皮带进行校正防止跑偏;对皮带松紧度进行调整,保持适中的松紧度。(2)调整变频器控制参数:在保持表1参数基本不变的情况下,对P01-05、P01-15进行修改设置,增加了P01-13、P02-16、P04-18的设置,如表2所示。

表1 变频器参数设定

表2 更改与新增设定参数

将原设定加速时间由10s改为16s,进行了延长,将原V/F模式选择由线性关系改为平方关系。将转矩补偿由0增加到20%。将原停止方式由减速停止改为自由停止。需要重点说明的是电机参数自学习功能的设置,该功能有3个设置选项,0为无操作、1为全面参数自学习、2为静止参数自学习。全面参数自学习能检测电机定子和转子的电感、电阻、漏感、空载电流。全面自学习需将电机和负载脱开,单独空转。静止参数自学习可检测电机定子和转子的电感、电阻、漏感,但不能监测电机的空载电流,只是变频器上电,电动机不转动,设置完毕,按下运行(RUN)键,变频器便通电自学习,面板显示屏上显示“TUN-1”约15s左右,当显示“END”时自学习结束,参数自动回设为0项。

调整机械负载和修改变频器控制参数后,13#皮带输送机电机能够正常启动,并运行在3~7Hz,再未出现过OL3等故障。而11#-A~12#-B皮带输送机电机在启动和运行在3~7Hz时,偶尔还会出现OL3的故障,说明还存在电机驱动转矩偏小的情况。

4 影响因素分析

4.1 输出频率对驱动转矩的影响

根据电动机工作原理可知,三相异步电机定子每相绕组电动势的有效值:E1=4.44·f1·N1·Φm,式中E1为定子每相绕组由气隙磁通感应的电动势的有效值(单位为:V),f1为定子频率(单位为:Hz),N1为定子每相绕组的有效匝数,Φm为每级磁通量,由式中可以得出,Φm的值由决定,E1=U1+Ir,U1为外电路电压,r为电路内阻,但是由于E1难以直接控制,所以在电动势较高时,可以忽略定子绕组漏阻抗压降,而用外电路电压U1(电源线电压)代替,变频器在进行调速过程中,改变供电频率使电动机作变速运行时 ,若电压U1保持不变, 仅使频率f1变化, 磁通量Φm 就会发生变化,磁通量Φm变大或者变小都会影响电动机的正常工作, 因此要保持磁通量Φm不变,在频率下降时必须完全成比例的降低电压,由于交流阻抗变小而直流电阻不变,则变频器的输出电压为U1=U-U2,电机的输出转矩

由式(4)中可以得出电压下降时电机的有功功率是下降的,代入式(3)中在转速恒定的情况下,可得出电压下降输出转矩也是下降的,综合可得电机的输入频率下降时输出转矩也是下降的。

4.2 减速比对驱动转矩的影响

由式(8)可得出电机传递到滚筒上的转矩与电机的输出转矩、减速比和三角皮带的传动效率成正比。

5 改进措施

在不改动电机的情况下,为增加电机的驱动转矩,对5条皮带机的皮带轮直径进行了统一改造,全部改为150mm,即皮带轮的减速比为1,根据式(1)可计算出滚筒(皮带轮)的转速为29r/min,则电机皮带轮(电机)的转速为29r/min。再根据式(2)计算出电机的运行频率为f≈1.3Hz,在这种情况下,要保持皮带输送机在0.6m/s甚至更低的运行速度,就必须加装减速机来提高电机转速,增大电机的输入频率和输出转矩。改进示意图如图3。

图3

6 结语

通过某选矿厂变频器调速在低速运转皮带输送机上的使用,足以说明低频率和低减速比都会导致皮带输送机驱动转矩的减小。在采用变频器对皮带输送机进行调速控制时,一定要先确定皮带输送机的线速度,然后再确定驱动电机和驱动滚筒的皮带轮直径。在实际应用中,应尽量增大减速比,提高变频器工作频率,确保变频器的工作频率不低于10Hz。若皮带输送机的输送量大、负荷重,则最好选择减速机减速来增大减速比。在变频器运行参数设定时,应将V/F模式选择设定为平方关系,将转矩补偿在设置范围内根据负载情况适当提高,同时,设定一次电机参数自学习,使变频器能够准确掌握电动机的电路、磁路参数。另外,机械方面还要进行经常性的保养、调整,确保润滑充足,皮带不跑偏、松紧适度。