基于地铁规划控制区预加固超大框支桩的设计施工研究

2021-12-31耿鹏超魏利新柴达

耿鹏超,魏利新,柴达

(中建二局第二建筑工程有限公司,广东深圳 518000)

1 引言

随着国内城市轨道交通的飞速发展,地铁线路贯穿城市中心区的情况越来越多。地铁隧道在施工运营阶段与城市其他建筑物之间的立体交叉问题也越来越突出。一方面,新建工程的施工会对邻近已完工地铁结构的安全性产生重要影响;另一方面,地铁建设会引起地层的沉降、周围土体失稳,地铁长期运营会对建筑物产生持续的振动响应,在荷载的长期反复振动影响下,会对建筑的使用寿命产生影响,严重时会导致建筑物结构受损。

国内大多数研究集中在新建工程施工对邻近已施地铁结构安全性的影响,而对地铁建设与运营过程中的地层稳定性对地上建筑物的影响研究相对较少。

本文以实际工程项目为依托,提前考虑后期地铁施工及运营过程中的动力响应影响,采用预加固超大框支桩对建筑物基础进行预加固优化设计和施工研究、梳理和总结,以供广大同行和类似工况设计施工借鉴或参考。

2 工程概况

2.1 概述

本项目位于深圳市南山区深圳大学粤海校区内,东邻深圳大学北门,西邻深圳大学文科楼和在建科研楼,南侧为深圳大学荔枝林,北邻深南大道。项目占地面积49 933.24 m2,总建筑面积137 736.33 m2,由艺术楼、外语楼、建筑与城市规划院馆扩建工程、建筑与城市规划学院教学实验楼扩建工程4 座单体建筑组成。其中,外语楼地上14 层,地下3 层,其基础位于深圳15 号规划地铁线的正上方。

2.2 工程地质概况

根据钻探揭露,现对各岩土层的岩性特征自上而下进行分述,见表1。

表1 土层岩性特征参数表

2.3 水文地质概况

拟建场地地下水按赋存条件主要为第四系松散地层中的孔隙潜水和基岩裂隙水。地下水水位受地形起伏影响而变化,并主要受季节变化的影响而上下波动。根据实测,地下稳定水位埋深0.10~20.20 m,水位高程6.61~24.46 m,预计年变幅1.0~2.0 m。

3 超大框支桩方案的优化设计

3.1 设计重难点分析

本项目外语楼基础建于规划地铁15 号线正上方,后期地铁开挖产生的应力释放和地铁车轨运行产生的动力响应会对已施工的外语楼基础甚至楼体结构产生不利影响。外语楼基础形式的设计除保证外语楼正常的受力要求外,还要考虑后期地铁隧道开挖产生的应力释放影响和地铁高速车轨运行产生的动力响应影响。因此,对外语楼进行基础设计优化成为本工程的重难点。

3.2 基础的设计优化

常规建筑基础一般设计为灌注桩+抗水板。根据本工程的实际情况,考虑开挖应力释放及动力响应的影响,将该区域的基础设计优化为超大框支桩结构,即通过将隧道两侧的地铁规划控制区的灌注桩采用超大尺寸的地梁相连。整体形成以大直径灌注桩为竖向构件,以超大尺寸地梁为横向构件的框架结构,此设计很大程度上弱化了桩土的耦合作用,提高了上部结构的安全性。

灌注桩设计:直径为1 600 mm,配筋为:28 根直径32 mm的纵筋,箍筋为直径16 mm 的三级钢筋,间距100 mm,绝对标高优化≥-7.35 m,且进入稳定微风化岩岩层深度≥0.5 m。

地梁设计尺寸为900 mm×2 000 mm;上部纵筋为29 根直径22 mm 的三级钢;下部纵筋为:59 根直径25 mm 的三级钢;通长筋为15 根直径22 mm 的三级钢;构造筋为14 根直径16 mm 的三级钢;箍筋直径12 mm,间距100 mm。

4 超大框支桩施工

4.1 大直径旋挖灌注桩施工

大直径旋挖桩由于其钻孔、清孔等工艺技术难度大,并且大直径旋挖桩比普通直径旋挖桩更容易产生塌孔、桩身质量缺陷等事故[1],本文从大直径旋挖桩具体桩位的地质情况判断、护筒制作与埋设、泥浆参数控制、钻孔工艺、大直径钢筋笼的制作与安装、清孔方式的选择等方面进行工艺探索和改进。

4.1.1 护筒制作与埋设

旋挖桩施工前应埋设钢护筒,钢护筒埋入桩位深度一般为3 m,钢护筒顶面比地面高300~500 mm,护筒采用15 mm的钢板制作,因护筒截面较大,为防止其变形在护筒顶部、底部各设置一道环形加劲肋,加劲肋采用宽200 mm、厚15 mm的钢板制作,顶部加劲肋的顶面与护筒顶面平齐,与护筒双面满焊,底部加劲肋同理。

4.1.2 泥浆参数控制

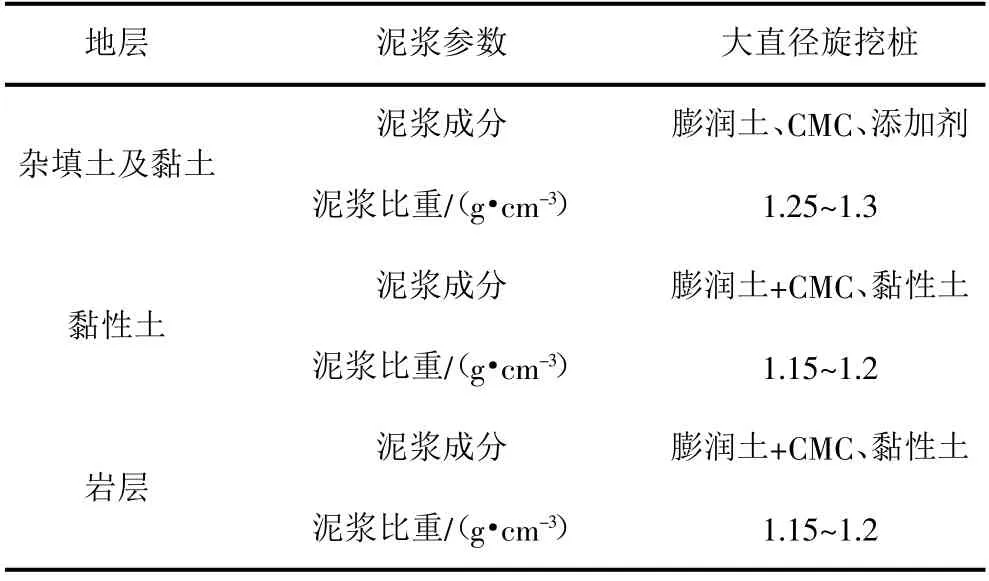

大直径旋挖灌注桩因其桩径较大,在钻进过程中对土体的扰动会加大,且其孔壁环拱效应较弱,自稳定较差,更容易发生缩颈及塌方事故,所以,对泥浆的比重、稠度等技术参数要求较高,泥浆的形成目前有3 种方案[2]:原桩土造浆、膨润土造浆、化学聚合物泥浆。为提高泥浆护壁质量,本工程护壁泥浆主要采用膨润土造浆,地质较差时采用化学聚合物泥浆。钻孔阶段泥浆参数见表2。

表2 钻孔阶段泥浆参数详表

4.1.3 钻进工艺

1)桩在土层中施工

桩在土层中的施工需要注意5 个要点:(1)埋设较深的护筒,减少钻孔对土层的扰动,平衡重型旋挖机设备对孔壁的侧压力;(2)增大膨润土用量,配置比重大的化学泥浆,掺入羧甲基纤维素(CMC)等材料,比重一般大约控制在1.3,胶体率在98%;(3)控制进尺,缓慢钻进,减少对土层的扰动;(4)降低钻斗提升和下沉的速度,减少因钻斗上下运动引发的泥浆回流的速度,减少泥浆回流对侧壁的冲击;(5)及时补充泥浆,提高孔内泥浆面高度,增大对侧壁的压强。

2)桩在岩层中施工

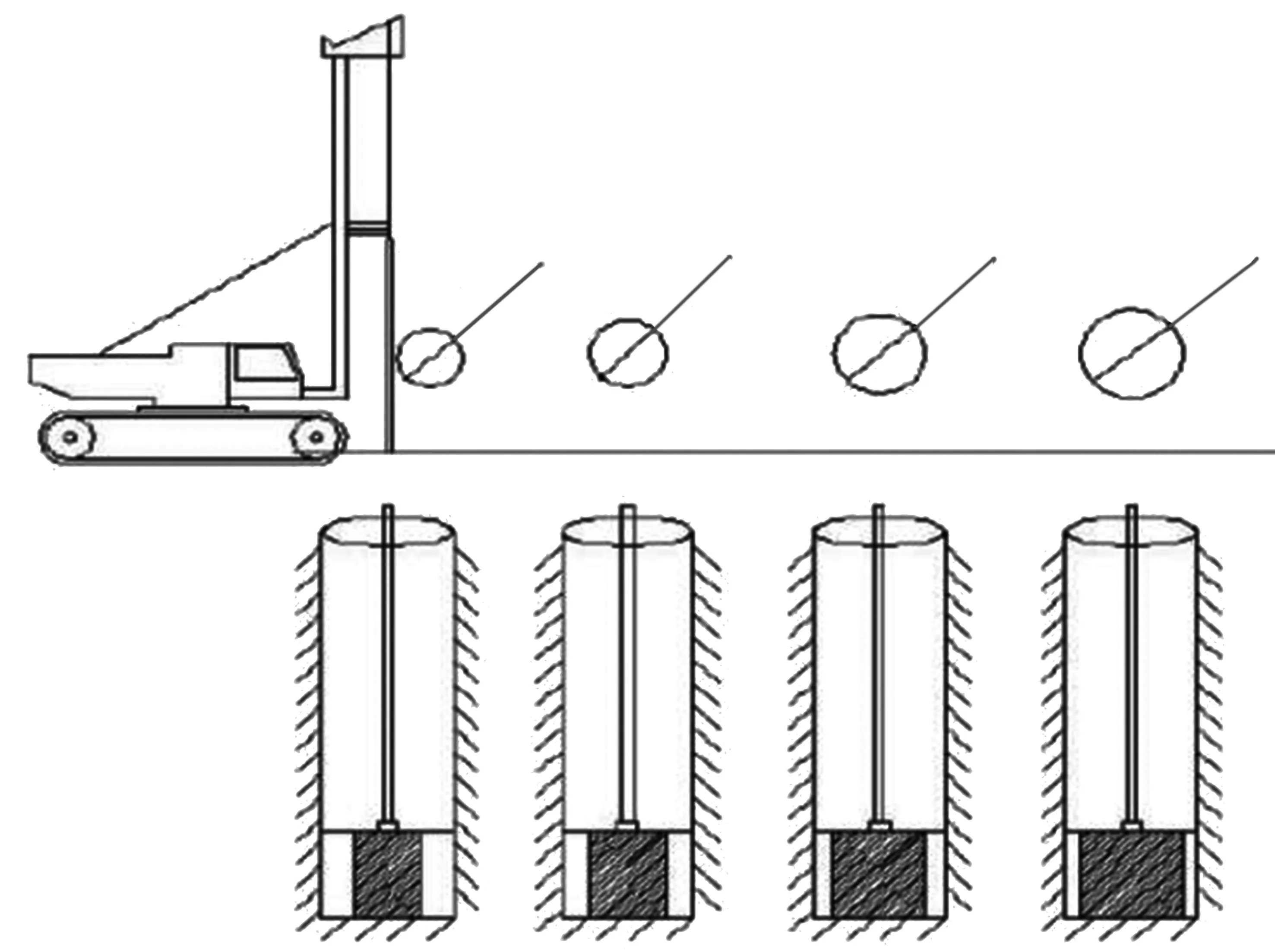

大直径旋挖桩在岩层中成孔时,需要特别大的扭矩,目前的旋挖设备无法满足要求,需采用分级扩孔成孔[3]、小钻头引孔破碎法、冲孔锤破岩法等工艺。本工程采用分级扩孔成孔工艺进行,旋挖入岩钻进分级扩孔级数示意图如图1 所示。

图1 旋挖入岩钻进分级扩孔级数示意图

分级扩孔成孔工艺是采用牙轮筒钻与取芯钻、掏渣钻相结合,先用小直径牙轮钻切削岩体,然后,采用取芯钻或捞渣钻头取出碎块,为大一级钻头成孔创造自由工作面,便于破碎岩石;依次循环,直至设计桩径,分级扩孔级差一般为300~400 mm。

4.1.4 钢筋笼的制作与安装

1)钢筋笼制作需要更加平整、刚度更高的加工平台。

2)采取加大箍筋直径,钢筋笼内设置“十”字形支撑,三角形支撑等防止钢筋变形的加强措施。

3)大直径钢筋保护层“耳环”,采用圆形预制高强混凝土垫块。其半径比设计保护层厚度小3 mm,厚度一般为40 mm,圆心处留有小孔,小孔直径为18 mm。垫块固定时,采用直径为16 mm 的螺纹钢穿过垫块中心的小孔,螺纹钢两端焊接在主筋上。每节钢筋笼上应设置不少于4 组垫块,每组不少于6 块,呈梅花形布置。

4)钢筋笼与孔壁距离较小,大直径钢筋笼在向孔内下放过程中更容易发生摆动,由于其自重大,底部钢筋容易戳入孔壁,轻则造成钢筋笼下放困难,重则造成塌孔事故,所以,吊装前应将钢筋笼底部800 mm 范围内的主筋向内倾斜10°~15°,该措施在不影响成桩质量的前提下,有效地克服了钢筋笼下放困难的问题。

5)由于钢筋笼重量大,吊装前应对每个吊点采取加强措施。具体做法为:在加劲箍上侧增焊2 根直径为25 mm 的钢筋,其长度≥300 mm,相邻钢筋之间双面满焊,连接吊钩的U形钢筋顶面与加强箍下部顶紧并满焊牢固,两侧与钢筋笼主筋满焊,焊接长度≥200 mm。

4.1.5 清孔方式的选择

目前,二次清孔工艺主要有正循环工艺、泵吸反循环工艺及气举反循环工艺等,本项目从安全、质量、进度、工程造价及桩的设计形式[4]等维度进行综合考虑,最终确定采用气举反循环进行二次清孔。

4.2 大尺寸框架梁施工

大尺寸地梁底筋配置量非常大,钢筋排布非常密,钢筋绑扎非常困难;为了满足钢筋净距要求,与设计方沟通对底筋进行优化排布,施工时,先布上部钢筋并套入箍筋进行绑扎,再从梁端部分层传入底筋,工人在地梁钢筋笼内分层进行钢筋底筋绑扎,最后,由工人自地梁端部往另一侧端部退着绑扎架立筋、拉筋。

5 全生命周期监测

本工程还通过光纤监测技术对隧道两侧的地铁桩从施工开始到完全工作状况下的荷载与变形进行监测,借以分析后续隧道开挖应力释放及地铁运行动力响应对建筑物基础的影响。

6 结语

针对地铁规划控制区内建筑物基础的设计与施工,需要提前考虑后期地铁开挖的应力释放及运营过程中动力响应的影响。考虑上述影响,本工程将基础设计优化为超大框支桩,然后,对大直径灌注桩护筒制作与埋设、泥浆参数控制、钻孔工艺、大直径钢筋笼的制作与安装、清孔方式的选择和大尺寸地梁的钢筋绑扎等方面进行工艺探索和优化改进;大大提高了大尺寸地梁及灌注桩的施工效率,保证了大直径灌注桩的成型质量。同时,采用光纤监测技术对桩基承载力进行全生命周期监测,为后续持续更深入的动荷载研究提供宝贵的技术参数支持。通过本次研究为后续类似地铁规划控制区条件下建筑物基础的设计、施工及后期监测提供很好的技术借鉴或参考。