塔式起重机平衡臂拉索吊点位置参数的研究

2021-12-31罗继曼

邱 蕾,罗继曼,李 斌

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

塔式起重机有拉索平衡臂在使用过程中总会出现一些跨中上拱或下挠,同时也可能出现平衡臂端部过渡下挠。这些上拱或下挠都会伴随着二次应力,同时也影响产品外形的美观度。尽管在以往的研究中也曾有过关于平衡臂拉索吊点位置的研究,但并未见到基于平衡臂整体刚度为确定拉索吊点位置的研究。

本文对平衡臂进行模型简化,推导平衡臂挠曲线方程,通过改变拉索的水平位置,分析拉索的吊点位置改变对平衡臂各处的挠曲变形的影响,由此得到最理想的拉索吊点的位置,为平衡臂拉索吊点位置的选择提供理论参考。

1 塔机平衡臂的力学模型

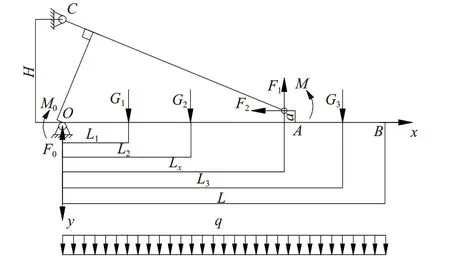

塔式起重机有拉索平衡臂如图1 所示,其力学模型简化如图2,O点为平衡臂铰点处,A点为拉索吊点,B点为平衡臂尾端,C点为平衡臂拉索上部固定铰点。图3 为计算力学模型。

图1 塔式起重机有拉索平衡臂

图2 平衡臂力学模型简化

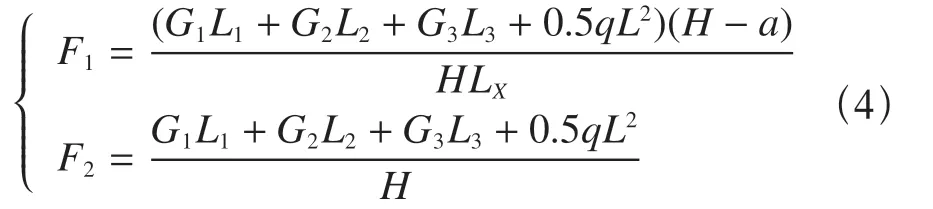

图3 中G1是电气柜自重载荷(N),G2是起升机构自重载荷(N),G3是配重自重载荷(N),q是平衡臂自重均布载荷(N/mm),L1、L2、L3分别是平衡臂根部铰点到G1、G2、G3的距离(mm),L是平衡臂全长(mm),a是平衡臂拉索吊点到平衡臂中心线距离(mm),H是拉索上部固定铰点C到铰点O的距离(mm),F1是拉索轴力的竖直分力(N),F2是拉索轴力的水平分力(N),设LX为平衡臂铰点到平衡臂拉索吊点的距离(mm)。

图3 计算力学模型

根据材料力学梁的挠曲线方程可得

其中C为积分常数。

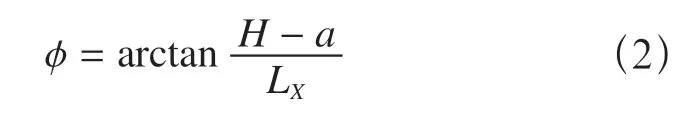

由图3 知,平衡臂拉索与平衡臂轴线的夹角

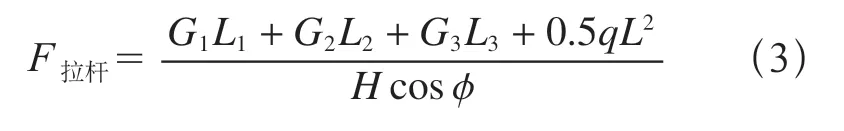

对O点取矩,求得平衡臂拉索的轴力为

吊点处拉索对平衡臂的作用力为

因LX为变量,故对其进行讨论如下。

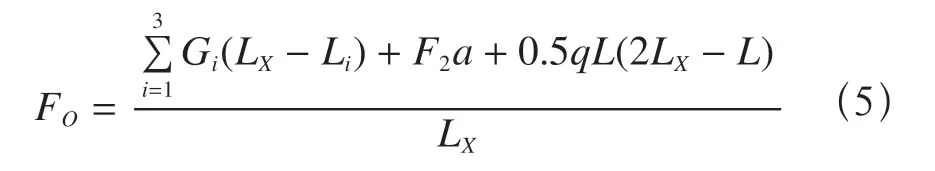

1)当L1≤LX≤L2时,对A点处取矩,求得O点处竖直力FO为

对O点取矩,求力矩方程为

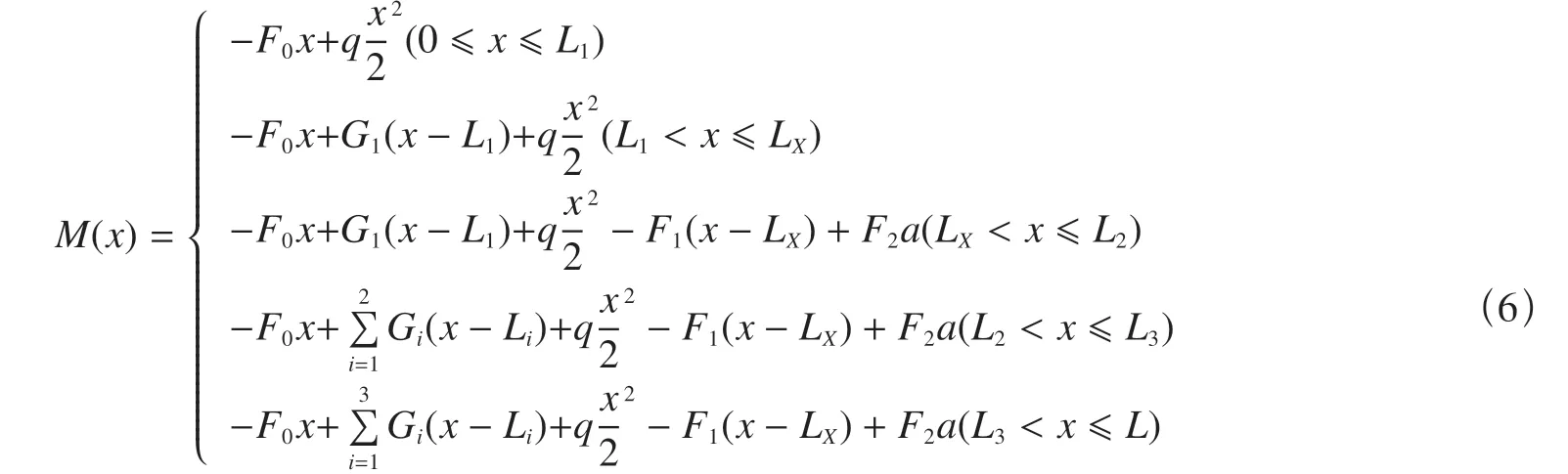

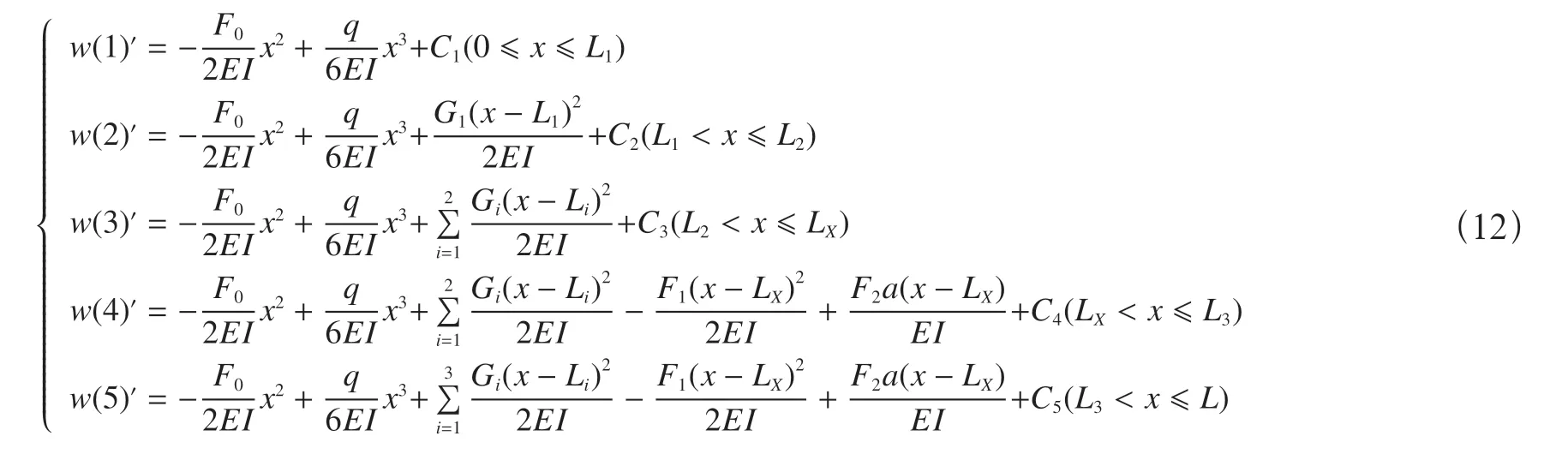

由材料力学梁的转角方程:θ(x)=w′=,则对式(6)进行积分可以得到平衡臂沿轴线的转角表达式为

式(7)在x=L1时具有条件,则可以得到:C1=C2。以此类推可以得出:C1=C2=C3=C4=C5。

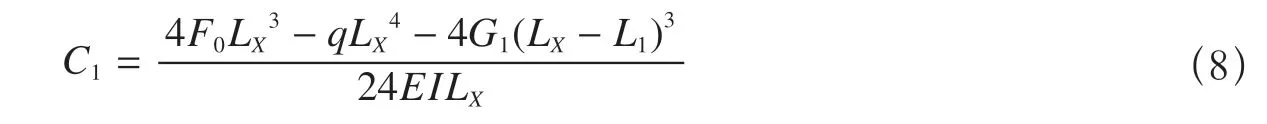

由于平衡臂拉索长度可以在制作时进行调整,所以平衡臂拉索吊点处的挠曲量可令其为0,即为w(LX)=0,但拉索处的转角w(LX)′≠0,可得

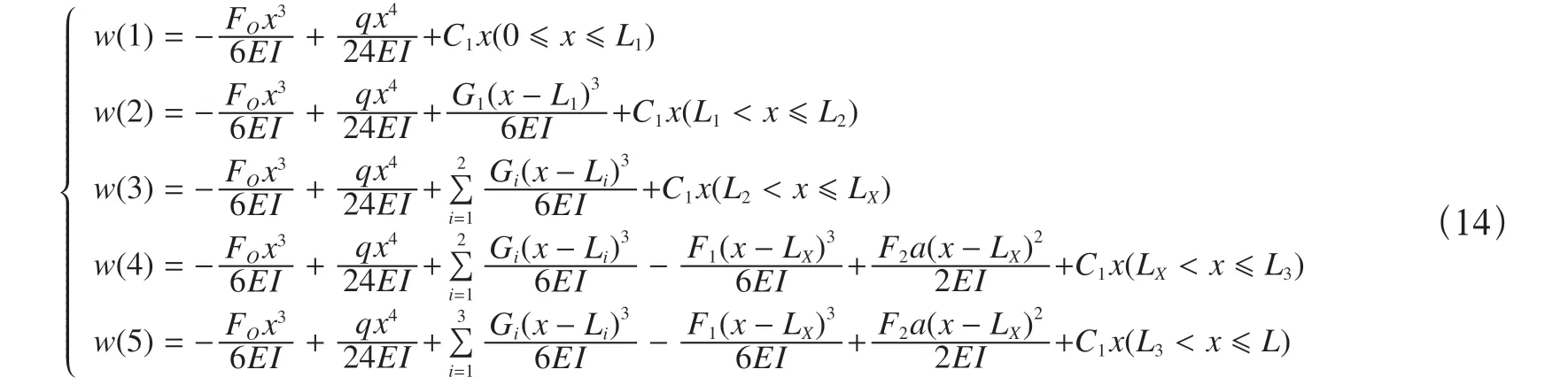

根据式(1),对式(7)进行积分可以得到平衡臂沿轴线的挠曲线方程为

式(9)中C1、FO、F1、a是变量。

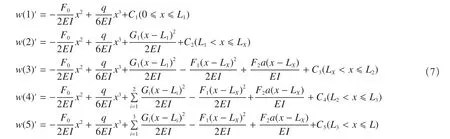

2)当L2≤LX≤L3时,对A点处取矩,求得O点处竖向支反力FO

以O为原点求取平衡臂各段的力矩方程为

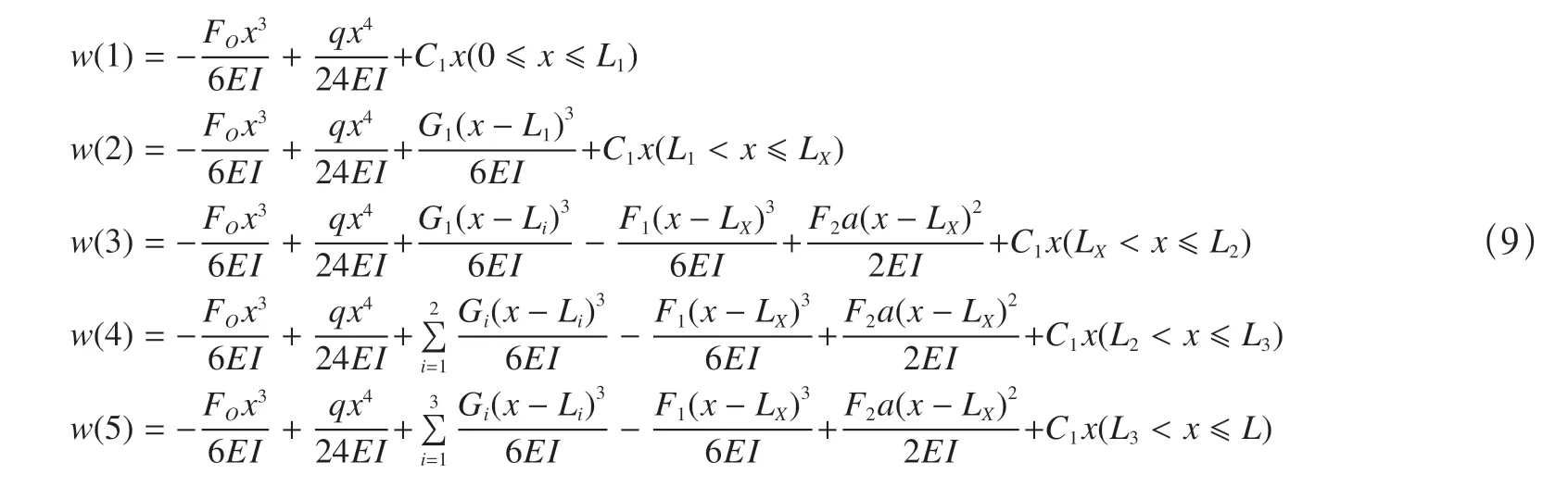

求得一阶导函数为

式(12)在边界条件处的连续性可知:C1=C2=C3=C4=C5。

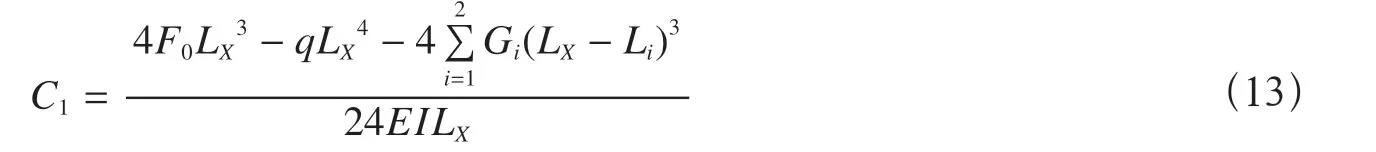

已知:w(LX)=0,w(LX)′≠0,可得

根据式(1),对式(12)进行积分可以得到平衡臂沿轴线的挠曲线方程为

2 平衡臂拉索吊点位置参数确定方式

平衡臂的设计在保证强度的基础上,还要考虑刚度,保证其有一个合适感官形态,就是让整个平衡臂的最大变形量最小。使平衡臂最大变形量最小的最佳方式就是使平衡臂尾部下挠量与跨中的下挠量相等。找到合适的LX和a就可以实现这两处挠度相等的目标。

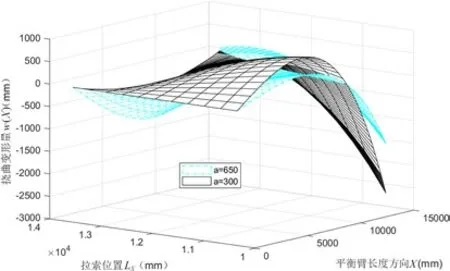

借用QTZ6020 塔式起重机平衡臂的参数,说明实现跨中和尾部下挠量相等的参数选择方法。图4 中的2 个曲面是a=300mm 和a=650mm 时2个不同a值,在以LX发生变化时,平衡臂不同位置发生的位移用matlab 软件描述的空间曲面。

图4 平衡臂变形曲面图

从图4 中可看出,a=300mm 的图像比a=650mm 时的图像在靠近平衡臂中点处的上拱挠度变形大。在a=650mm 时平衡臂跨中有下挠,且平衡臂尾部下挠量小于a=300mm 时平衡臂尾部的下挠量,使得两个曲面产生交线。

从图4 中还可以看出,平衡臂跨中的变形随着LX增加,从上拱逐渐变为下挠。

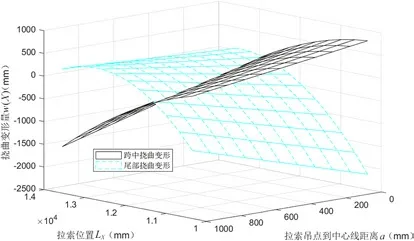

依据式(14)在一定范围内,当LX取一固定值时,总会有一个a值能够使平衡臂尾部的下挠量与跨中的最大下挠量相等。图5 是QTZ6020 塔式起重机平衡臂的参数绘制的两个曲面,一个是平衡臂尾部随着LX和a的变化产生下垂的曲面。另一个是平衡臂跨中随着LX和a的变化产生向下挠量值构成的曲面。其中两个曲面的交线上的任意一点都是平衡臂尾部下挠值与跨中下挠值相等的点。所以交线上的任一点都是平衡臂拉索吊点的合理设计点。

图5 平衡臂尾部与跨中挠曲变形图

图5 中可以看出,随着LX和a值增加平衡臂尾部的下挠量逐渐减少,而跨中的下挠量有所增加。

3 结论

本文运用材料力学挠曲线方程研究塔机平衡臂的刚度,以减少平衡臂的最大下挠量为目标,研究确定平衡臂拉索吊点的几何参数的理论方法。构建了平衡臂的力学模型,给出了平衡臂的通用弯矩表达式,为平衡臂的强度计算提供了依据;推导出了沿平衡臂长度方向的挠曲线方程,并用matlab 软件绘制平衡臂挠曲线与吊点参数的关系曲面图;给出了使平衡臂下挠量最小的吊点参数选取方法,为平衡臂具有最有刚度表现设计提供了依据。