散装发货系统集中控制的数字化升级

2021-12-31刘保平孙书强王跃峰李鹏飞

刘保平,孙书强,王跃峰,李鹏飞

我公司原有熟料散装发货系统、水泥散装发货系统各自相对独立,包括1台熟料散装转子秤、4台水泥散装科氏力秤。5台秤均配备人机交互触控屏,用于实现人工定点放料。各发货点合计配备了5名外协人员,负责现场人工定点装车。由于工作人员的能力各有差异,信息沟通偶有差错,调度管理不畅,影响了发货效率。

为了节省人力成本,提升发货效率,实现发货现场无人值守,2020年8月,我公司对熟料散装发货系统和水泥散装发货系统进行了深入研究,提出了整合集中控制的数字化升级改造方案,即,在包装区域附近新建一间发货集中控制室(又称发货中心),包含原兑票人员调度职能,将熟料散装、水泥散装发货及包装调灰流程进行整合集中控制,实行一体化发货管理。2020年11月实施改造并投入使用,取得了较好效果。

1 散装发货集中控制系统的建立

1.1 建立水泥散装发货系统的集中控制

原有水泥散装发货系统由4台科氏力秤及相应4台软连接伸缩升降机组成,升降机系统集成了单机收尘器。水泥散装升降机所需控制信号包括:升驱动、降驱动、备妥、故障报警(电机热过载)、收尘驱动、收尘运行。水泥散装科氏力秤信号控制设备为PLC控制器。公司DCS控制系统为施耐德UnityPro+Citect架构,未与外网连接。

为实现水泥散装各发货点的集中控制,原设想将4台水泥散装科氏力秤及升降机的控制同时整合至DCS系统,但由于科氏力秤的机械结构及控制程序逻辑复杂,且1号秤、3号秤PLC控制器采用西门子S7-200型控制器,2号秤、4号秤采用S7-1200型控制器,控制器型号不同,同时整合进DCS所需控制信号多,需在上位机添加额外控制程序且程序复杂。另外,原有水泥散装秤信号控制系统为方便技术人员实时在线监护及后续程序更新,其通讯网络与外网相连接,如果将水泥散装秤控制与DCS系统进行整合,还希望保持公司DCS控制系统网络连接与外网相分离,需增设工业网络设备。

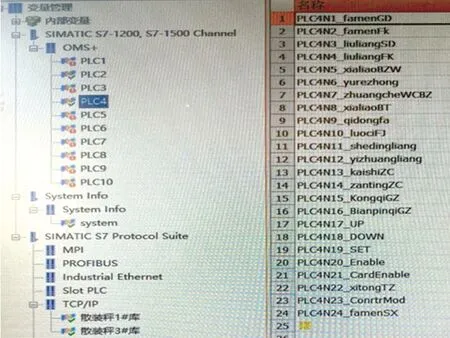

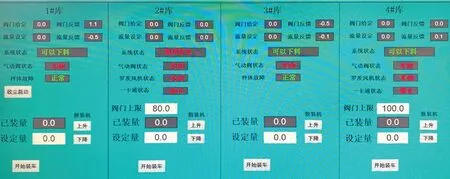

经分析研究,决定另辟蹊径,将水泥散装升降机开关量控制信号于现场并入水泥散装秤PLC控制器预留的DI、DO接口,升降机的控制由水泥散装秤PLC控制器执行;在发货中心单独设置一台计算机,安装西门子WinCC上位机软件,通过网线以Modbus协议连接4台水泥散装秤的PLC控制器,以此实现4台水泥散装秤及升降机的集中远程控制;4台水泥散装秤的PLC控制器通过网线就近集中连接光电交换机,PLC控制器至发货中心的主通道信号通过光电交换机的转换由光纤传输,保证信号的低延迟和高稳定性。水泥散装控制所需变量信息及水泥散装控制运行界面如图1、图2所示。

图1 水泥散装控制所需变量表

图2 水泥散装控制运行界面

1.2 建立熟料散装发货系统的集中控制

原有熟料散装发货系统由1台转子秤及相应的钢结构伸缩升降机组成。为了实现熟料散装发货系统的集中控制,因为熟料散装升降机的信号控制与水泥散装升降机的信号控制略有差异,无法将熟料散装升降机的开关量控制信号并入熟料散装秤控制器,需采用有别于水泥散装升降机集中控制的策略。

熟料散装转子秤控制仪表采用国产WEIGH FEEDER LCXKⅢ型,为实现对其远程控制,需采集其驱动、备妥、运行、故障报警、给定流量(t/h)信号及反馈流量(t/h)信号,其中驱动信号为长驱信号,反馈流量信号用于传送至上位机进行积分累积,实现装车量统计。

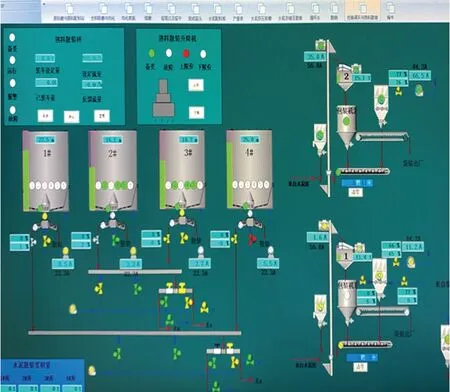

为了实现熟料散装发货与水泥散装发货的集中控制,需进行熟料散装秤控制RS485串口与Mod⁃bus通讯协议的转换并敷设专用网线,由于熟料散装秤控制柜距离发货中心较远,中间隔有配料库、水泥磨房、散装库,线路敷设困难。考虑熟料散装秤控制柜位于配料站DCS控制室附近,通过将专用网线接入配料站DCS,无需复杂的信号转换,即实现了熟料散装秤、升降机控制和包装调灰系统与DCS系统的整合和集中远程控制。远程控制程序编制的难点在于物料流量的累计、暂停及补装,可通过调用Unity Pro自带的PID控制模块,增添相关辅助控制逻辑而实现,相关控制逻辑的添加可参考其自带的帮助文档说明。熟料散装控制及包装调灰流程如图3所示。

图3 熟料散装控制及包装调灰流程

1.3 建立无人值守自助发货系统

水泥散装发货及熟料散装发货集中控制系统建立后,货车司机可在手机订货APP上下单,持随机生成的7位提货数字码,在销售开票大厅开卡机上输入提货码,自助办理提货磁卡;持卡通过车牌识别门禁进入厂区,在路线导航标志、停车标志及语音提示指引下,进入相应物料运输车道内装车。装车完成后,到无人值守计量衡处自助结算,在出厂门卫处收卡机上完成收卡、打印小票,经门禁识别后驶离厂区,兑票员可通过发货中心3号计算机(见图4)实时监控发货全过程。

图4 发货中心监控终端

水泥厂四座水泥库包含P·C42.5、P·O42.5及P·O52.5三个水泥品种,为避免提货车辆装错,每个水泥库库底均设置一卡通刷卡器,只有读卡信息与水泥库放料口水泥品种一致方可放料。为实现一卡通系统与远程放料系统联锁对接,利用一卡通刷卡信息核对成功后提供的无源常开控制点,将其与熟料散装、水泥散装升降筒驱动信号连锁。只有当司机所持磁卡信息与对应水泥库放料口水泥品种一致时,相应升降筒才会落下,避免了放料品种的混乱出错。

发货中心控制终端由4台计算机组成,其中,1号计算机负责水泥散装发货,2号负责熟料散装发货及包装调灰,3号负责一卡通系统运行,4号负责操作员日常办公。1号、3号及4号计算机接入外网,2号接入公司DCS内网。为满足系统稳定及后续扩展需求,计算机硬件CPU选用10代I5英特尔处理器,内存储器容量8GB,机械硬盘容量1TB,图形处理选用集成显卡。发货中心控制终端整体运行画面如图4所示。

1.4 建立视频语音对讲及视频监控系统

为实现发货中心操作员与司机的实时音视频通信,在发货中心设置1台音视频通讯对讲主机,在各发货现场共设置8台对讲从机,实现一对一单独联系及同时广播视频通讯功能,用以指导司机规范装车。视频语音对讲主、从机运行画面见图5。

图5 视频语音对讲主从机运行画面

视频语音对讲系统是基于数字IP网络对讲广泛使用的TCP/IP网络技术,将音视频信号以IP包的协议形式在局域网和广域网上传送,是一套纯数字传输的双向音频扩音和单双向视频传输的综合系统,避免了传统广播系统存在的音质不佳、维护管理复杂、传输距离短、互动性差、只有声音没有画面等问题。

为实现发货中心对发货现场情况的实时掌控,在水泥库下料口(包含库底气动闸板阀、弧形流量阀、破碎阀及分料斜槽口)、车道前后、设备易出问题的地方及“跑冒滴漏”易发地,安装高清广角摄像头,在发货中心内设置集中监控显示屏。通过摄像头和显示屏,向操作员实时反馈发货现场信息,辅助远程控制,同时将发货区域的监控并入公司生产总监控网络。由于现场安装摄像头较多,监控系统IP地址分配复杂,数据传输量巨大,采用智能型交换机替换了原有“傻瓜”式交换机,提高了系统数据处理量及系统安全运行强度。视频监控系统运行画面见图6。

图6 视频监控系统运行画面

2 系统试运行及优化

2.1 散装升降头的控制优化

系统改造升级完成后,进行了两个月的试运行。试运行期间,由于现场4个水泥库装车量较大,操作员需紧盯现场散装升降头监控画面,根据画面显示的装车口位置频繁调整散装升降头。调整后,如果两者之间的相对位置还有少量偏差,需由司机在现场配合微调散装升降头位置。装车完成后,再由操作员远程完成散装升降头上升提起动作,费时费力。

针对此问题,在现场装车口开盖处增设三联控制按钮,控制散装升降头的上升、下降和急停,并与一卡通装置联锁。优化后,由装车司机即可完成散装升降头与装车口的对接及装车完成后的提升工作,大大提升了装车效率。

2.2 库底水泥下料口的控制优化

在试运行期间,有一段时间的连阴雨,库底水泥灰因受潮频繁结块,致使卸料阀门下料不畅,秤体流量频繁<50t/h,严重影响计量精度,经常需人工打开弧形流量阀前端工作口清理结块。为解决此问题,经研究,在库底水泥下料口手动闸板阀下方,安装立式块料破碎机,破碎机转子上布置放射状的破碎爪,破碎爪拨动块状物料通过栅格,破碎机将块状物料破碎。

为实现破碎机的远程精准安全控制,将块料破碎机的运转控制信号接入DCS系统,由发货中心操作员远程控制。上位机程序的编制利用反馈的电流信号作为判断条件,当有些块状物料无法破碎而卡住破碎机转子时,运行电流超过额定电流值,画面自动报警并发出反转驱动信号,驱动破碎机的正转接触器释放,反转接触器吸合并反向转动,将无法破碎的物料推开,延时5s后再正向转动。

块料破碎机的远程控制与破碎机本身的驱动电机保护器相结合,可有效保护破碎机驱动电机,避免大块物料卡住破碎阀导致驱动电机保护器频繁动作。

经此改造,有效解决了大块物料堵塞卸料阀门的问题,保证了卸料通畅及散装秤的计量精度,大大减少了人工清堵的次数。

3 结语

数字化升级后的发货系统实现了发货现场的无人值守,投入运行以来,有效提高了发货效率,节省了人力成本。系统升级改造的投入少,所需相关硬件、软件均可从市场采购,硬件部分安装简便,软件配置及程序逻辑编制部分及随后的调试工作可由公司DCS工程师、网络管理员完成。