提高盐酸产品合格率的措施

2021-12-31王琦李志强

王琦,李志强

(山东海化氯碱树脂有限公司,山东 潍坊 262737)

山东海化氯碱树脂有限公司(以下简称“海化氯碱”)离子膜法烧碱装置分两期建设:一期设计产能为10万t/a,于2004年投产;二期设计产能15万t/a,于2005年投产。

海化氯碱主要产品为高纯氢氧化钠和工业用液氯,副产品为工业用合成盐酸、次氯酸钠等。近年来,海化氯碱将“精细化”管理的理念融入到生产管理中,以客户满意为宗旨,持续提升产品质量。由于盐酸产品的浓度指标控制范围较为宽泛(质量分数≥31%),当盐酸浓度控制较高时,不但造成氯气消耗高,还会导致盐酸中游离氯超标。随着产品市场竞争越发激烈,客户对盐酸品质要求不断提高,高品质的盐酸具有更高的经济效益,在市场竞争中也具有明显优势。下面主要介绍海化氯碱在提高盐酸产品合格率方面的具体措施。

1 盐酸生产工艺流程

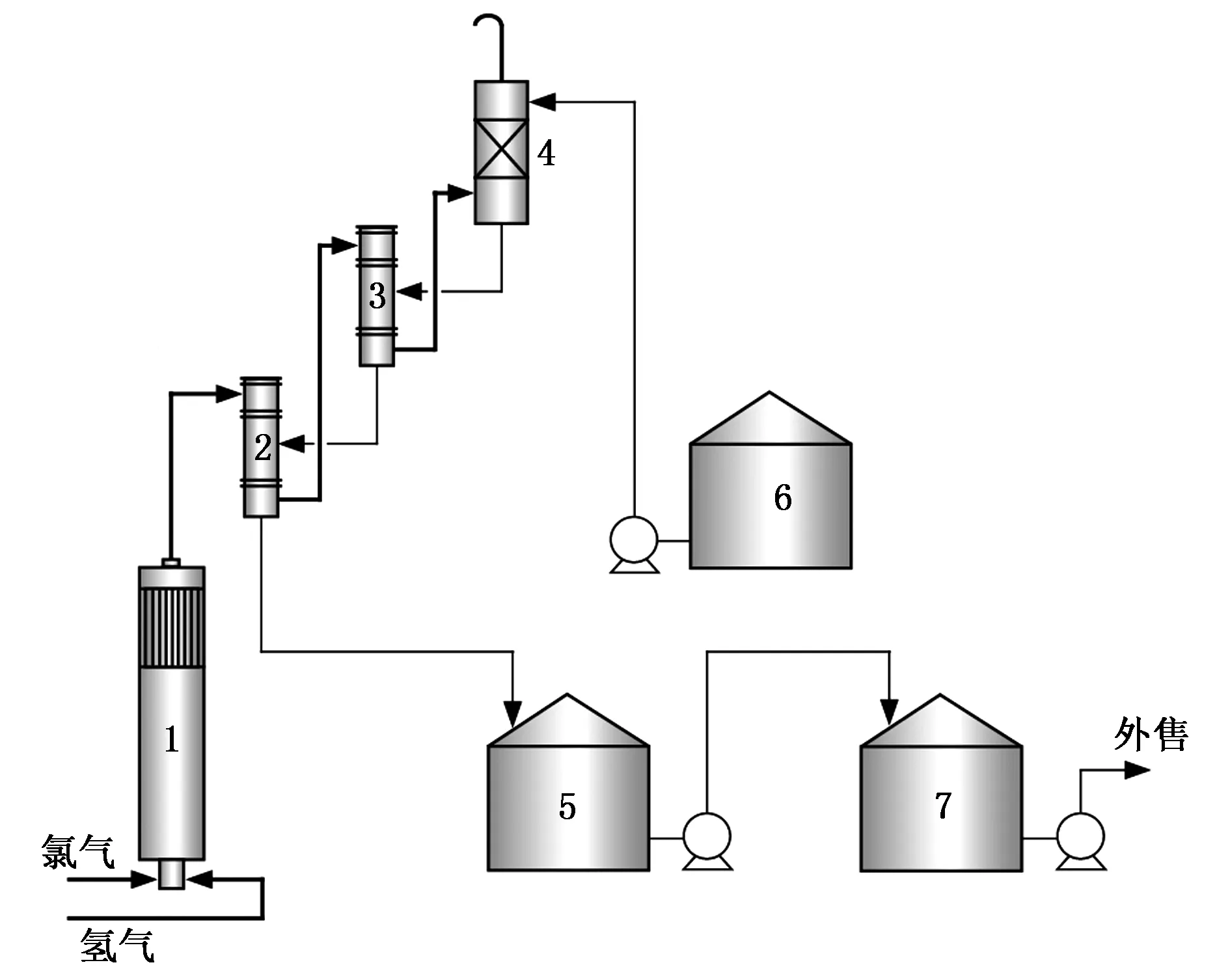

氯气液化工序产生的尾气和氢气处理工序产生的氢气分别进入二合一石墨合成炉,氯气进入三套式灯头的中间层,氢气进入内层和外层,控制氯氢比例1∶(1.05~1.10),在灯头上燃烧,生成氯化氢气体。氯化氢气体依次经过一级降膜吸收器、二级降膜吸收器和尾气吸收塔,被从循环水罐用吸收水泵或管网送来的吸收水吸收后制成盐酸。其中一级降膜吸收器、二级降膜吸收器内的氯化氢气体与吸收水并流吸收,尾气吸收塔内的氯化氢气体与吸收水逆流吸收。点炉初期及生产过程中产生的不合格盐酸排入冷凝酸罐,并用冷凝酸泵送至罐区;合格盐酸进入盐酸中间槽,经盐酸泵送至盐酸成品罐后外售。工艺流程见图1。

生产时,要控制好氯氢配比。如氯气量过大,生成的氯化氢气体中会含游离氯而造成尾气冒氯污染环境和成品中游离氯超标;如氯气量过小,则生成的氯化氢气体纯度偏低,生产盐酸时尾气中氢气含量高,极易发生爆炸。

1—氯化氢合成炉;2—一级降膜吸收器;3—二级降膜吸收器;4—尾气吸收塔;5—盐酸中间槽;6—纯水罐;7—成品盐酸罐。

2 生产中存在的问题

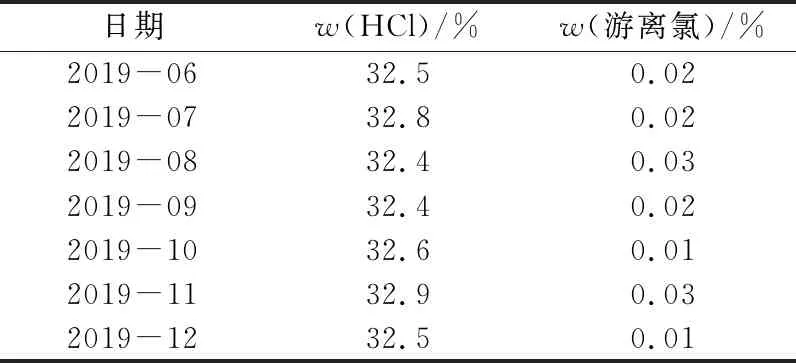

2019年下半年,海化氯碱工业盐酸产品合格率平均值为95.54%,盐酸质量分数和游离氯含量如表1所示。

表1 盐酸质量分数和游离氯含量统计表

由于盐酸浓度控制偏高,盐酸游离氯超标较为频繁,产品一次检验合格率偏低,因此提高盐酸产品合格率成为公司生产关注的重点。

3 盐酸浓度偏高的原因

3.1 吸收水流量的影响

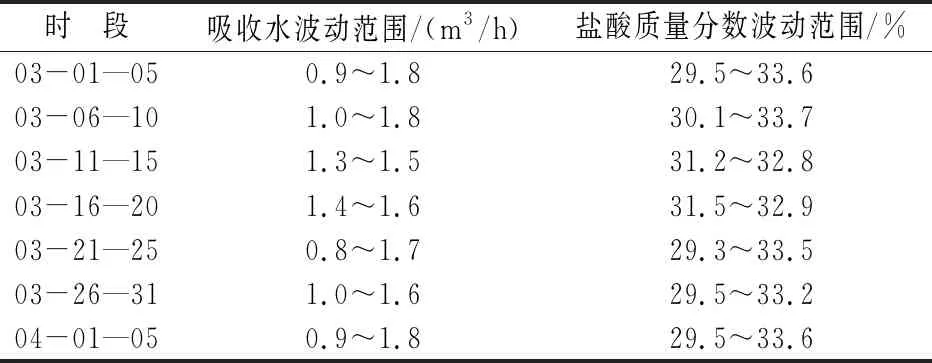

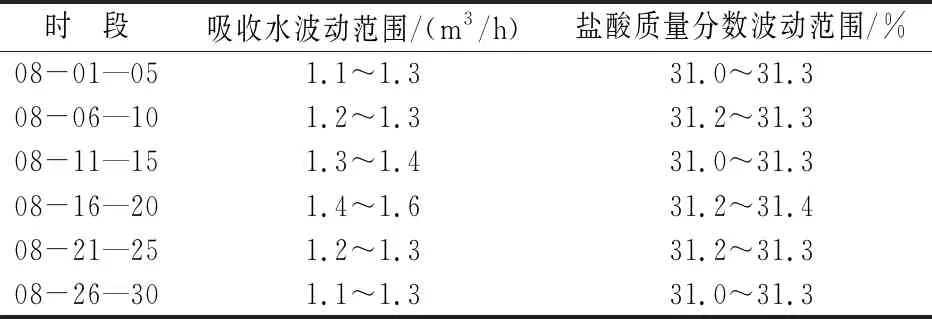

盐酸由吸收水通过降膜吸收器逐级吸收氯化氢而得,吸收水流量的波动对盐酸浓度具有较大影响。经观察发现,当吸收水量稳定时,盐酸浓度比较稳定。吸收水是通过吸收水泵送入尾气吸收塔,当流量波动大时,会造成盐酸浓度极不稳定。吸收水流量波动与盐酸浓度波动对比如表2所示。

表2 吸收水流量波动与盐酸浓度波动对比

3.2 氯气、氢气压力波动的影响

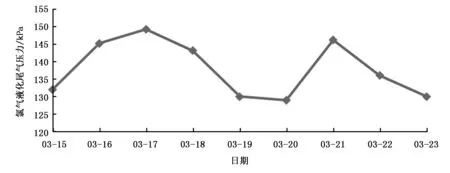

氯化氢合成工序生产盐酸使用的氢气来自氯氢处理工序的氢气压缩机,氯气来自氯气液化工序产生的尾气。观察发现:氢气压力平稳,稳定在100 kPa左右;而2020年有一段时间液化尾气压力波动较为频繁。由于电解槽垫片老化,电解槽单槽频繁停车维修,开停车过程中产生的不凝气体进入后续工序,导致氯气液化器列管出现“气堵”,液化尾气压力出现了不稳定的情况。如果操作人员操作不及时,就会造成氯氢比例失调,导致盐酸浓度波动。2020年3月15—23日的氯气液化压力波动曲线如图2所示。

图2 氯气液化尾气压力波动曲线

3.3 分析频次对盐酸浓度的影响

海化氯碱分析盐酸浓度的频次是:每班分析2次,即每天8次;中控每天分析1次,运行班组根据中控的分析结果调整盐酸浓度。由于吸收水压力波动较为频繁,随着吸收水量的变化,盐酸浓度也会发生变化,造成盐酸浓度不稳定。由于运行和中控岗位对盐酸浓度的取样分析频次较低,当盐酸浓度波动时,分析数据不能及时指导生产,这也是造成盐酸浓度合格率偏低的原因。

4 改进措施

4.1 吸收水泵改型

原吸收水泵已使用15年左右,设备运行状况较差,吸收水波动量大,并且经常自停,造成吸收水断流,存在较大的安全隐患,已不能满足生产需求。海化氯碱利用2020年停车大修的机会,对吸收水泵进行了更换。为最大限度地减少对现有工艺的变动,降低改造难度和维修成本,将原离心泵改为磁力泵。更换后,有效控制了吸收水流量,达到稳压的目的。 吸收水流量波动与盐酸浓度波动关系如表3所示。由表3可以看出,更换磁力泵后,吸收水流量的波动范围缩小,相应的盐酸浓度也不再有较大波动,盐酸浓度较为稳定。

4.2 增加对盐酸浓度的分析频次

只有加大分析频次,才能及时发现盐酸浓度的偏差,及时调整吸收水加入量和氯氢配比,保证盐酸浓度在合格范围。海化氯碱对内控管理制度进行了修订,将原现场每班分析2次修改为每小时分析1次;中控岗位由每天分析1次修改为每天分析3次。操作人员根据分析结果,对盐酸浓度的偏差及时进行调节,确保盐酸浓度在规定范围。海化氯碱管理部门又通过制定严格的考核措施,确保实施落地。

表3 换泵后吸收水流量波动与盐酸浓度波动关系

5 效果

经过努力,在主管部门与车间通力协作下,2020年7—11月,盐酸产品合格率为100%,在产品质量大幅提升的同时,取得了一定的经济效益。

按照盐酸质量分数降低1%计算,可节约氢气123 480 m3/a,纯水280 t/a,氯气392 t/a;磁力泵改造费用为8.8万元。经计算,扣除改造成本后,第1年即可创造效益29.2万元。