氯气液化排污系统技术改造

2021-12-31覃治海

覃治海

(广西柳化氯碱有限公司,广西 鹿寨 545600)

广西柳化氯碱有限公司(以下简称“柳化氯碱”)的氯碱项目为20万t/a烧碱和20万t/a PVC,一期工程10万t/a烧碱和10万t/a PVC于2010年初建成并顺利投产,两次扩大产能,形成20万t/a烧碱生产规模。液氯产能8万t/a。氯气液化岗位每小时生产8~10 m3液氯,日产量200多t。5套氯气液化装置,6台卧式液氯储罐,每个储罐容积50 m3。碱氯平衡矛盾一直以来都是氯碱行业中影响产量的主要矛盾,在经历烧碱价格因货源紧俏而快速上行;液氯市场则因国内下游需求不振而持续低迷的过程。因此,提高液氯产品质量,拓宽销售生产尤为重要。

1 氯气及液氯生产工艺

目前柳化氯碱液氯生产为低温低压液化。离子膜电解槽电解出高温氯气,首先进入洗涤塔(T-501)底部,氯水泵(P-501AB)将氯水送经氯水冷却器(E-501),以循环冷却水间接冷却后,由塔上部送入氯水洗涤塔内,直接将氯气洗涤冷却。冷却后氯气进入钛管冷却器(E-502A),用5 ℃冷冻水间接冷却至12~15 ℃,钛管冷却器中5 ℃冷冻水的通量由自动阀TV5303A控制,确保氯气温度,从钛管冷却器出来的氯气经水雾捕集器(N-501)分离出冷凝水及不洁物后去氯气干燥塔(T-502)进行干燥。

水雾捕集器分离的冷凝水同钛管冷却器冷凝下来的氯水一起进入氯水洗涤塔循环使用。洗涤塔中的氯水因不断冷凝湿氯气中的水蒸气而增多,为了保持液位而由氯水泵排除一部分氯水去离子膜电解脱氯系统,洗涤塔底部液面高度由自动阀LV5301控制。

经捕集器除水雾后,氯气进入氯气干燥塔下部填料段。稀硫酸用稀硫酸循环泵(P-502AB)输送,经稀硫酸冷却器(E-503) 用5 ℃冷冻水间接冷却,降温后自填料段上部进入循环干燥氯气塔。填料段硫酸浓度控制在78%~90%,填料段干燥后的氯气继续上升,逐层通过泡罩段被98%的浓硫酸干燥,98%的浓硫酸由浓硫酸高位槽(V-504)供给进入第一层塔板,经降液管然后逐步溢流至其他层塔板和填料段,各层塔板内产生的热量由冷却盘管通5 ℃冷冻水带走。

干燥塔中的硫酸由于不断吸收氯气中的水分而被稀释,为了保持干燥塔底液位,由稀硫酸循环泵排除一部分稀硫酸去成品罐区待售。干燥塔底部酸液面高度由自动阀LV5302控制。

干燥后的氯气经酸雾捕集器(N-502)除去酸雾和不洁物后,进入氯气压缩机(C-501)经一级叶轮压缩,然后进入中间冷却器(V-507),用循环冷却水间接冷却,再依次进入压缩机二级叶轮压缩,进入后冷却器(V-508)用循环冷却水间接冷却,通过氯气分配台(V-506)分别送往液氯及合成。

由氯压机送来的氯气,进入氯气液化器内用氟利昂热交换器E-601进行液化。经氯气液化器冷凝的液氯和含有不凝性气体的废氯气同时进入气液分离器(V-602)。已冷凝的液氯流入贮槽(V-604),含有不凝性气体的尾氯气送往氯化氢、氯氢处理岗位进行处理。气液分离器底部的液氯要定期排入排污罐(V-609)处理。液氯贮槽内的液氯通过屏蔽泵(P-604)送往下游单位。

2 氯气液化原有排污系统

液氯排污系统主要作用是:在气液分离器底部,将随氯气一起进入低温低压的氟利昂液化系统内密度较大的杂质排出,提高液氯成品品质。

液氯中的杂质有氯化钠、硫酸钠、有机物、氯化铁、硫酸酸雾和三氯化氮等等[1]。

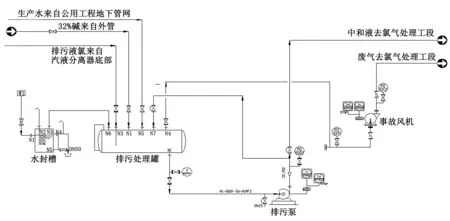

原有排污系统流程如图1所示。

图1 原有排污系统流程Fig.1 Original Process flow of liquid chlorine emptying system

由图1可见:氯气经过冷凝器降温液化,在气液分离器处排污分离,最后由屏蔽泵输送至下游工序。系统无需汽化液氯加压送氯(即无三氯化氮浓缩操作),不会发生三氯化氮富集,所以排污系统中的三氯化氮含量不会升高。同时,柳化氯碱(采用渗透净化工业水化盐并在精制过程)严格控制精盐水中总铵含量,所以原氯本身含三氯化氮非常低。

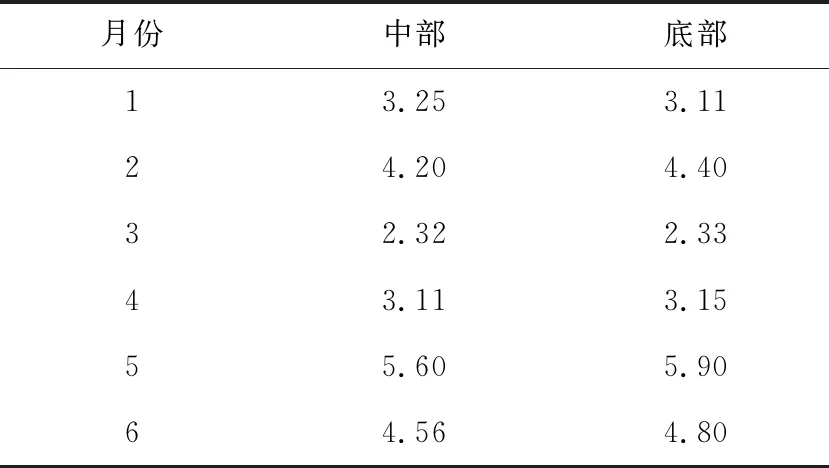

液氯气液分离器内三氯化氮不会明显沉降到底部。-20 ℃时三氯化氮相对密度1.6,液氯比重1.5[1]。液氯气液分离器底部和中部流出的成品液氯中三氯化氮含量经过多次化验分析发现没有明显区别(见表1)。同时,根据图表跟踪数据表明:离子膜生产氯气液化后底部排污三氯化氮含量远小于工艺指标(根据国标GB 11984—2008《氯气安全规程》4.6条,液氯“排污物三氯化氮含量不应大于60 g/L”)。液化工序在排污罐维修造成排污不足的一段时间后,液氯储槽年检时抽空清理发现底部有很多絮状的固体杂质,经分析,其成分主要是含铁盐;反之,排污定期进行时则很少。因此,液氯气液分离器虽不能明显沉降出三氯化氮,排污工序提高液氯产品品质的措施确有效果。

表1 分离器底部、中部三氯化氮质量浓度对比Table 1 Nitrogen trichloride concentrationin the bottom and the middle of separator mg/L

3 排污处理过程出现的问题

原有的液氯排污系统自投用以来检修频繁,腐蚀严重。管道也经常更换。排污系统出问题的原因是:排污排出的液态氯直接进入碱罐与碱液直接反应,反应放热巨大,罐内压力波动大,水封经常喷水。若操作不当,排氯过多,水封还会漏氯气,连接水封的塑料管道损坏。

碳钢罐体长期存放烧碱,排出液氯与碱液反应后生成次氯酸钠、氯化钠对罐体腐蚀很大。罐体很容易被腐蚀变薄、穿孔。更换罐体成本高。同时,排污管插入碱液的气液界面以下,管道腐蚀也很大。当管道有穿孔时,氯气进入排污罐来不及与碱液反应,直接从孔洞冲入水封,甚至冲破水封破空,造成氯气泄漏。

多次排污后,生成的次氯酸钠作为产品送往氯处理罐区。但因为罐体是碳钢材质,与罐内介质会反应生成三价铁离子,造成罐区合格次氯酸钠中铁离子含量超标、颜色发红,影响整槽次氯酸钠的产品质量。于是,排污产生的次氯酸钠只能按次品销售。尝试用氢氧化钙吸收,但液氯排污的反应量大,很容易饱和逸出,也不可行。

碱液直接吸收液氯反应剧烈,产生高温、压力波动,所以该罐体不能使用UPVC-玻璃钢材质。UPVC-玻璃钢材质能耐腐蚀,但不适于高温、低温下使用,强度也不适合。若用在该工况,罐体有破裂的风险。

针对该技术问题,考虑过多种解决方案。包括将排污罐的钢质罐体改为U-PVC罐体或搪瓷罐、衬四氟罐等。综合考虑,最终进行工艺改造,较好地解决了以上问题。

4 排污系统改造升级的内容

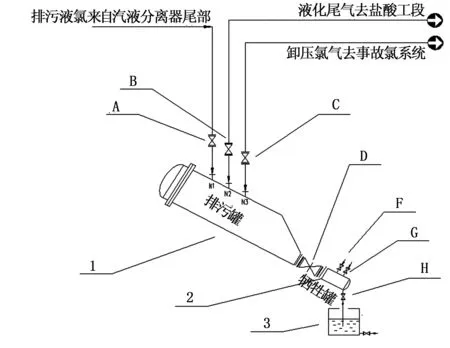

为保障液氯成品质量和生产安全,排污环节不可少。本排污系统新工艺由三部分构成。即:1排污罐、2牺牲罐、3碱液处理槽。排污罐与牺牲罐的体积比应小于200∶1,数值由分析数据三氯化氮最高含量确定,确保液氯汽化后即便三氯化氮完全富集其含量仍远小于安全指标。(三氯化氮为易挥发液体,液氯在室温下汽化,其中三氯化氮也会挥发,所以该操作的安全性有保障。

每次排污前,阀门D打开。排污时将需要排污的液氯排入专门的碳钢管排污罐1内。排污后关闭液氯阀门A。打开排污罐1通往液化尾气的气相阀B,让自然汽化的氯气和液化尾气一同送到氯化氢工序,生产盐酸。打开阀门C,可把氯气泄压至事故氯吸收系统。

为防止汽化后三氯化氮二次富集存留在氯气管道中[2],罐内液氯禁止完全汽化,禁止“干排”。当液氯汽化至牺牲罐2内一半液位,关闭隔断阀D。打开底部阀H,将牺牲罐2内的少量含三氯化氮等杂质的液氯排入碱液吸收槽3和氢氧化钙乳浊液反应。打开氮气将牺牲罐内余氯吹尽。为防止有氢氧化钙溶液倒吸或三氯化氮富集在牺牲罐内,牺牲罐2排余氯后需要水洗、氮气干燥后进入下次使用。

牺牲罐2在排氯后用氮气吹扫,水冲洗再用氮气吹干后投用。牺牲罐容积小易加工,易于更换,能大大降低制造和维护成本。

牺牲罐代替排污罐在排污时反复受到氯、氯水、空气和可能倒吸上来的氢氧化钙溶液交替腐蚀,应在使用半年内更换,或者以实际腐蚀情况定期更换。

改造后排污系统工艺流程如图2所示。

1—排污处理罐;2—牺牲罐;3—碱吸收槽。图2 改造后排污系统流程Fig.2 Improved process flowof liquid chlorine emptying system

5 可行性分析

涉氯改造首先要考虑其安全性。

由离子膜电解槽生产的液氯三氯化氮含量很低。长期数据分析,三氯化氮质量浓度在3.0 mg/L左右,远低于60 g/L国家标准要求的安全指标。

经长期数据分析,液氯储槽内三氯化氮含量和气液分离器(V-602)底部三氯化氮质量浓度均在3.0 mg/L左右。可以断定气液分离器(V-602)底部不富集三氯化氮。

屏蔽泵输送液氯,不用液氯汽化器,没有液氯汽化也就没有三氯化氮富集。

6 效果效益

改造以后烧碱用量大大减少,按原工艺每月正常排污需要消耗2~4 t 32%烧碱,产生的废次氯酸钠由于颜色深,很难销售,也很难处理。采用新工艺后节约烧碱,无废次氯酸钠产出。31%盐酸产量增加10~15 t/月,直接效益明显。

排污罐不用反复维修、反复更换,各种安装配管费用支出大大降低。碳钢排污罐制作安装费用8万~10万元/台,以前使用寿命短。管道的修补、更换频繁。改造后,固定资产投入和维护成本降低。

只产生少量漂白液。

改造后次氯酸钠产品再没有因排污影响受到用户投诉。只有优良的品质,才可能赢得市场。