久吾陶瓷膜工艺改造一次盐水运行总结

2021-12-31杨永利黄世伟

杨永利 ,黄世伟

(1.山西榆社化工股份有限公司,山西 榆社 031800;2.江苏久吾高科技股份有限公司,江苏 南京 218008)

山西榆社化工股份有限公司( 以下简称“ 榆社化工”) 从 2017年9月进行陶瓷膜改造项目, 2018 年 1 月完成江苏久吾高科技股份有限公司陶瓷膜的安装和调试,经过近3年的运行盐水精制陶瓷膜系统运行稳定,盐水品质优于指标要求,树脂塔再生周期延长,保证膜极距电解槽稳定运行。

1 取消预处理器

进陶瓷膜前设有粗过滤器,用于过滤较大的机械杂质;由于粗盐水中机械杂质较多,直接取消预处理器,易导致粗过滤器堵塞和破损。 为了实现取消预处理器后系统的平稳运行,增加粗过滤装置替代预处理器。

(1)在化盐池出口制作屉式过滤网形成第1道拦截。屉式过滤网采用钛菱形拉网(1 mm×3 mm)铺底和上铺设 20 目尼龙网;因面积较大、菱形朝向盐水流动方向和水平放置,过滤网不易堵塞;采用人工清除杂物。

(2)在膜给料泵进口加装Y形过滤器形成第 2 道拦截。Y形过滤器滤芯为1.0 mm 厚、孔径为1.0~1.2 mm 的钛冲网;如有堵的情况,可以采取人工拆检清理杂物。

(3)进陶瓷膜前,由厂家提供的粗过滤器形成第3道拦截。粗过滤器采用孔径为1.0~1.2 mm 的钛网,榆社化工在粗过滤器的进口技改加装了滤网,截留一部分杂质,如有堵的情况,可采取人工拆检清理杂物,4台并列运行和自动返冲洗。

(4)粗过滤器后,陶瓷膜装置采用 Ti和 PE 材质的管道,避免因管道腐蚀或脱落而引入新的杂质。

采用“屉式过滤网+Y形过滤器+粗过滤器进口过滤网+粗过滤器”相组合的分步过滤法,不仅降低了粗过滤器的负荷,使其不容易堵塞; 也很好地解决了取消预处理器后机械杂质的分离问题。

2 完善精制反应

2.1 陶瓷膜工艺流程简述

原盐通过化盐水化盐溶解至氯化钠质量浓度为305~315 g/L的粗盐水,加入精制剂(NaOH、Na2CO3和 NaClO)进行精制反应后,通过粗过滤器分离出粒径≥0.6 mm的机械杂物,进入无机膜盐水过滤器。无机膜盐水过滤器采用陶瓷膜管(无机陶瓷膜元件的膜孔径规格为50 nm,孔径分布为30~50 nm,平均孔径为40 nm)作为过滤元件,以“错流”过滤的方式过滤去除精制反应之后生成的悬浮粒子。各离子杂质通过精制反应转换成颗粒,颗粒生成是否彻底决定了过滤后的精制盐水中残留离子的多少。精制反应和颗粒生成过程 (特别是 Ca2+的除去)较复杂,受各种工艺操作条件限制。工艺要求为保证盐水中SS的质量分数小于1×10-6,Ca2+、Mg2+的质量分数小于1×10-6。

2.2 控制指标

Mg2+与OH-在pH值约为8开始反应,pH值为10.5~11.5时反应迅速完成,形成胶体絮状物。在NaOH过量(质量浓度为0.1~0.3 g/L)时,盐水中Mg2+的质量浓度可小于1 mg/L。

在一定温度下Ca2+是否除得彻底,取决于两个因素:反应时间长短和碳酸钠过量程度。如碳酸钠按理论用量加入时,需搅拌几个小时才能反应完全,但若碳酸钠过量0.5 g/L(质量浓度),温度高于45 ℃,则在0.5 h内可以完全反应,盐水中的Ca2+质量浓度可小于1 mg/L。过量碳酸钠的质量浓度一般控制在0.3~0.5 g/L。

温度对盐水中残留钙的浓度影响较小, 但是, 温度对碳酸钙沉淀形态有着重要影响。在 60 ℃下得到的碳酸钙主要呈现出团簇状的形态,颗粒粒径约10 μm,有利于陶瓷膜的过滤。

根据实际数据统计表明,在满足过碱量的情况下,钙镁不一定合格,因此,精制反应的条件不仅要保证过碱量,还应关注化盐水质量、粗盐水 pH 值、盐水温度、反应时间、混合搅拌和稳定流量等情况。

榆社化工采用精制工业盐,精制反应的控制指标为:过量Na2CO3的质量浓度为0.3~0.5 g/L,过量NaOH的质量浓度为0.05~0.3 g/L,pH值为9~11.5,化盐温度为(58±3)℃。

2.3 稳定化盐用水的质量

由于一次盐水配水桶的化盐水来源较多,其含盐量、pH值、温度和流量各不相同,导致进化盐池的化盐水组成变化较大;在间断投盐时,粗盐水中钙镁含量变化也大。 这些都给精制反应造成波动,为了从源头稳定调节操作,采取了如下措施。

(1)化盐水 pH 值的预调节。化盐用水的 pH 值对精制反应影响较大, 在化盐过程中的折流槽增加NaOH调节阀 ,根据 pH 值变送器显示值, 控制NaOH的加入量,稳定进池的化盐水 pH 值在9~11.5。化盐水的NaOH质量浓度一般为0.07~0.15 g/L,化盐水温度自动调节。 安装蒸汽自动调节阀,利用换热器出口管线的温度变送器,控制蒸汽调节阀的开度,精制反应的温度控制在(58±3)℃。

(2)对化盐水的来源进行了梳理。如蒸发冷凝水、压滤后盐水、电解淡盐水、二次盐水再生水、杂水等。清除用循环水作为盐泥压滤机冲洗水和补充水(循环水中阻垢剂会抑制精制反应);同时,要求配水罐需要补充生产水时,采用缓慢添加方式,避免过量加入对化盐浓度的影响。

2.4 反应时间

化盐后的饱和粗盐水按比例分别投加次氯酸钠、氢氧化钠、碳酸钠精制剂,在反应池内搅拌,反应时间控制在30 min;若反应时间不充分,则不能将杂质完全由液相转入固相,造成过滤盐水中填入有机物及钙、镁、硫酸根等离子超标。

但根据实际运行情况液体在反应池内的流动状况较复杂,停留时间各不相同,无法简单用容器体积/流量计算液体的停留时间,经验公式为:

式中:

V为反应器的容积,m3;

G为盐水的流量,m3/h;

t为盐水的停留时间,h;

F(t)为停留时间停留量,%。

为了延长反应时间,采取了如下两项措施。

(1)将碳酸钠的加入点设在较深的折流槽内。为保证加入液充分混合,将在3个反应池中加入搅拌;为保证化盐池中盐水浓度分布均匀,在化盐池底部安装了分布管及喷头,化盐水自下而上,矿盐自上而下通过铲车加入,保证了粗盐水中所含钙指标的均匀稳定。

(2)为保证Ca2+的反应完全,增加 1 个相同规格的后反应槽,2 台后反应槽串连运行。 粗盐水经过 1 个前反应池和 2个后反应槽后(均带搅拌),反应时间接近60 min,很好地满足了残留Ca2+去除的时间问题。

2.5 DCS自动控制系统

原工艺精制反应调节以手动为主,为了稳定精制反应,改为自动操作。

(1)精制剂的自动添加。

在出化盐池后的折流槽, 通过电磁流量计和自动调节阀,分别实现NaOH和Na2CO3的自动添加,避免了手动操作不准确和管道堵塞出现的流量减少和断流。 在给料泵出口增加 pH 值检测计用于检测精制反应的pH 值。

(2)反应池液位的自动控制。

3个化盐池,折流槽,3个反应池,液位采用串联式走向,通过变频泵和液位变送器,分别实现反应池和中间槽的液位稳定,并在给料泵出口增加了电磁流量计, 从而稳定化盐流量。

通过上述改进,保证精制反应所需的化盐水质量、粗盐水 pH 值、盐水温度、反应时间、混合搅拌和稳定流量的工艺条件,使精制反应更彻底,为发挥陶瓷膜精密过滤优势夯实了基础。

3 稳定陶瓷膜通量

稳定陶瓷膜通量是陶瓷膜过滤工艺中重要的设计和操作原则,为了使改造达到预期目标,从设计选型和操作控制方面稳定陶瓷膜的通量。

3.1 陶瓷膜的选用

选择平均孔径 50 nm 的陶瓷膜,孔径远小于精制反应生成的 300 nm 颗粒,可以减少杂质在膜孔内堵塞。 适当增加膜管过滤面积,具有更大的操作弹性, 可以适应矿盐含镁高、盐水温度低和设备维修等情况下的精盐水流量需求。

3.2 采用错流过滤工艺

过滤运行时,水流在膜表面产生两个分力, 一种是垂直于膜面的法向力, 即过滤压力;另一种是平行于膜面的切向力,把膜面上滞留的颗粒带走,从而使污染层保持在一个较薄的水平。

过滤压力是通过膜给料变频泵维持陶瓷膜进口压力来实现,一般控制在 0.25~0.35 MPa。 切向力是通过膜循环泵维持循环量即膜面流速来实现,循环量一般维持400 m3/h,陶瓷膜的膜面流量速度一般控制在 1.8~2.5 m/s。

3.3 膜过滤性能的恢复

3.3.1 膜面保护

采用“屉式过滤网+Y形过滤器+粗过滤器进口过滤网+粗过滤器”相组合的分步过滤法, 过滤大于Φ1 mm的机械杂质,每组陶瓷膜进口端采用端面垫片,工艺中添加 8%次氯酸钠对有机物进行分解等措施, 对膜面进行保护。

3.3.2 陶瓷膜再生

为了清除膜管表面和膜孔内的细小杂质,陶瓷膜采用物理反冲洗和化学清洗,恢复陶瓷膜通量。物理反冲周期为 20~30 min,反冲时间为 5 ~10 s,各级反冲时反冲罐液位下降约15%,反冲压力 0.55 MPa,反冲压差 0.15~0.2 MPa。化学清洗周期 10~15天,采用质量分数为10%~15%的盐酸大流量循环清洗约4 h。

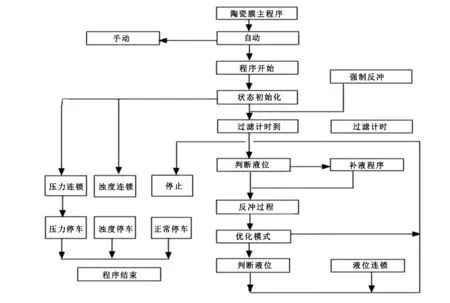

空气缓冲罐自动稳压装置工艺流程如图1所示。

优化后的陶瓷膜主程序示意框图如图2所示。

3.3.3 控制固液比

在循环侧通过调节阀连续排出一部分浓缩盐水,以维持陶瓷膜的含固量为 30%~40%(质量分数)。

图1 空气缓冲罐自动稳压装置工艺流程示意图Fig.1 Process flow diagram of automatic pressure stabilizer for air buffer tank

图2 优化后的陶瓷膜主程序示意框图Fig.2 Block diagram of main program of improved ceramic membrane filtration device

固液比过低,增加盐泥板框压滤机的负荷,固液比过高,影响精盐水流量,进膜压力,同时加剧陶瓷膜的磨损。

3.3.4 控制温度

由于盐水的黏度随温度升高而降低,而黏度较小的液体过滤阻力较小,因此,通量就越大。同时,60 ℃得到的团簇状颗粒,使过滤通量在较长的时间内呈缓慢下降的趋势,而低温下生成的球形或立方形颗粒,使陶瓷膜通量在很短时间内剧烈下降,压力很快升高。陶瓷膜的过滤温度为(58±3)℃。

3.4 关注各级压差

陶瓷膜各级进液渗透液的压差,低于 0.05 MPa 为正常。

3.5 避免发生气锤

在开停车操作中,正常维护操作中,排空是避免气锤发生的一个重要调节。通过陶瓷膜通量的研究,加深了对陶瓷膜盐水精制工艺的认识。陶瓷膜过滤是个物理过滤的过程。

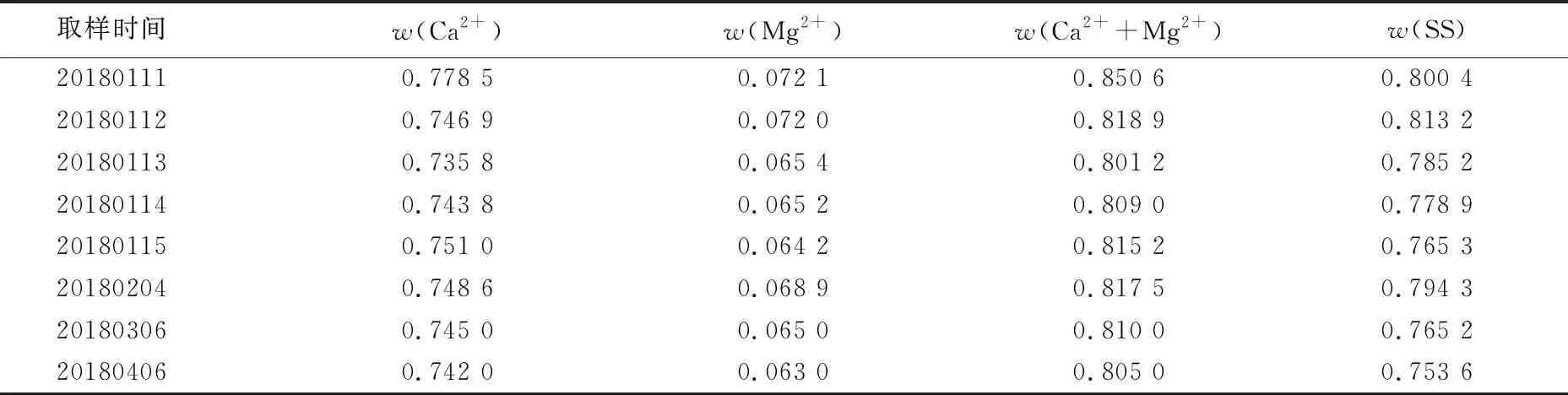

陶瓷膜装置盐水 ICP 分析统计表见表1。

表1 陶瓷膜装置盐水 ICP 分析统计表Table 1 Statistics of ICP determination data of brine out of ceramic membrane filtration device 10-6

4 结语

在盐水工序的技术改造过程中,不单涉及陶瓷膜过滤装置的安装,而是利用技术改造,对取消预处理器、道尔澄清桶,精制反应过程和稳定陶瓷膜运行方面进行了优化探索,同步实现了盐水工序的自动化改造。 通过技术改造,发挥了陶瓷膜高精密过滤的优势,实现了一次精制盐水指标各项指标的稳定,为延长螯合树脂塔的再生周期和电解槽平稳运行提供了有力保障。