岩滩公司主变冷却器控制系统优化

2021-12-31大唐岩滩水力发电有限责任公司方显能

大唐岩滩水力发电有限责任公司 方显能

岩滩公司共有6台500kV 主变,容量360000 kVA,额定电压525/15.75kV,每台主变配有5台防堵型双重强迫油循环水冷却器,型号为YSPG-315,采用是Modicon TSX37系列可编程LPC 控制器控制[1]。冷却器采用动力油内循环,自流水外循环。5台冷却器按特定的逻辑进行自动控制,并分组运行,确保冷却器有效工作。由于某一故障原因引起主变冷却器组全停时,极易引起机组非停事故,严重影响到机组的安全运行,造成较大的经济损失和社会影响。

因此,有必要对主变冷却器控制系统控制逻辑进行分析,并优化控制逻辑,既保证主变的安全运行,又避免因主变冷却器组全停造成机组非停事故。通过优化冷却器控制逻辑,一是确保冷却器一直处于理想工况,二是故障时自动倒换冷却器并发出信号,三是符合条件时向监控系统发出冷却器全停出口信号,协同监控系统对机组进行控制,有效防止机组非停,提高机组安全可靠性。

1 主变冷却器组工作原理

岩滩公司共有6台主变,每个主变有5个冷却器组,每个冷却器组主要由油泵、油管、水管三部分组成。冷却器组中的油管与水管既隔离又相邻。5个冷却器组按照设定的逻辑关系进行冷却工作。主变冷却器组工作原理如图1。油泵强制把主变上部的绝缘油抽入冷却器组中的油管,经冷却器后回流进主变的底部。冷却水自流进入冷却器组中的水管,经冷却器后排至尾水。在冷却器组中,油流与水流相向流动,油与水进行热量交换,起到冷却主变的作用。

2 主变冷却器控制系统存在的问题及原因分析

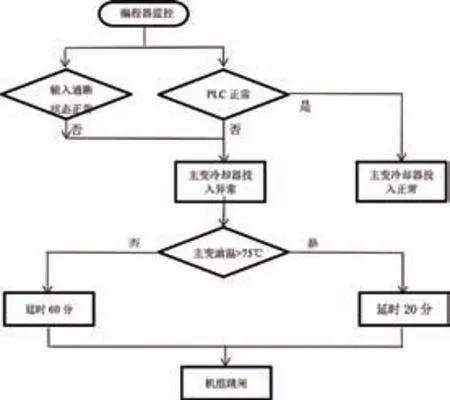

由于主变冷却器控制系统的PLC 故障引起冷却器组全停,造成机组非停。根据GB/T6451--2015《油浸式电力变压器技术参数和要求》[2],强油风冷及强油水冷变压器,在冷却器系统发生故障致使冷却器全停时,额定负载下允许运行20min;油面温度未达到75℃时,允许上升到75℃,但冷却器全停后最长运行时间不超过1h[3]。主变冷却器控制系统的PLC 故障时,开出机组跳闸信号工作原理如图2。

图2 PLC 故障开出机组跳闸信号原理图

当PLC 故障时,主变油温>75℃由温度计判断给出信号,有如下两个情况开出机组跳闸信号:若主变油温未超过75℃,则延时60分钟后开出机组跳闸信号;若主变油温超过75℃,则延时20分钟后开出机组跳闸信号。对于故障处理所需时间来说,延时较短,极易引起机组非停。如果在此特殊工况下,冷却器组能自动投入,是可以正常工作的,从而避免因PLC 故障而发生机组非停事故。

3 用于主变冷却器控制PLC 故障控制回路优化

主变冷却器控制PLC 故障控制回路优化原理如图3所示,其中虚线框内为优化的新增功能:在发生PLC 故障时,通过常闭接点[4],自动启动3台油泵(根据季节可启动多台),确保主变油温正常,为处理PLC 故障争取更多时间;为了防止延时器到时产生跳闸信号,需要人工退出“冷却器全停跳闸”压板,防止机组非停;结合控制回路优化后的情况,针对主变冷却器控制PLC 故障应立即处理,并在4小时间内修复,否则应采取其他必要措施。

图3 主变冷却器控制PLC 故障控制回路优化原理图

实施效果:在大唐岩滩水力发电有限责任公司的6台主变冷却器控制系统都实施了以上优化,已正常投运2年多。2020年4月10日13:05,1号主变冷却器控制系统PLC 故障,2020年8月3日20:17,5号主变冷却器控制系统PLC 故障,优化后的主变冷却器控制系统有效防止了因PLC 故障引起冷却器全停的机组非停2次,经济效益和社会效益较大。

综上,本文通过采用常闭接点在发生PLC 故障时自动启动多台油泵,确保主变油温正常。该优化方案主要优点是为处理PLC 故障争取了时间,并有效防止发生机组非停。为其他水电厂类似的主变冷却器控制系统优化提出一种有效的解决方案,具有一定的参考价值。