精制糖生产过程的超滤脱色工艺分析

2021-12-30严芝杰

严芝杰

摘要:精制糖生产过程中,过滤脱色是十分重要的工艺之一,对于精制糖生产质量有非常重要作用,尤其是在当前精制糖需求不断扩大的背景下,对于精制糖生产中超滤驼色工艺的有效掌握非常关键,有利于精制糖生产。本文筆者针对精制糖生产中超滤脱色工艺进行了分析研究,文章中简要阐述了精制糖生产原理,并对精制糖超滤脱色工艺进行了实际的分析研究,并以具体试验分析了精制糖超滤脱色工艺的主要影响因素以及最佳技术方案。

关键词:精制糖;生产;超滤脱色;工艺研究

精制糖是当前糖材料市场中重要的品种之一,比普通白糖的味道更加甜美,并且在实际的生产过程中,其处理工艺也相对比较复杂。在具体的精制糖生产过程中,超滤脱色工艺的使用非常关键,一定程度上提升制糖效果,对糖色以及生产成本都有非常重要的意义。所以,在当前精制糖生产过程中,应该完成对精制糖超滤脱色工艺的合理研究,总结超滤工艺的影响因素,制定最佳工艺条件,从而保证精制糖生产工艺实施更加有效。

1.精制糖生产原理分析

精制糖是当前糖料市场的重要品种之一,其具有良好的发展前景,也是未来糖料生产的主要方向之一。在实际的精制糖生产过程中,其主要的生产原理就是利用原糖或者砂糖作为主要的生产原料进行有效的静制处理,保证糖料处理更加有效,也能够最大程度上提升糖料处理效果。精制糖生产的工艺要求相对比较高,所以在实际的精制糖生产过程中,其生产复杂性也比较多,在具体的精制糖生产过程中主要包括密洗工艺、溶解工艺、饱充工艺、过滤工艺、脱色工艺、蒸发工艺、结晶工艺、分密工艺等,通过合理的工艺处理,保证精制糖制作更有效果,也有利于精制糖生产品质提升。

2.精制糖超滤脱色生产工艺介绍

当前,广西FC精制糖有限公司也完成了对传统工艺的优化设计,在当前过滤脱色工艺中主要使用到饱充压滤技术,完成三碳饱充,保证有效脱色制糖,其脱色制糖脱色率可达90%以上。实现超级精糖生产。

2.1超滤脱色生产体系构建

①脱色工艺装置设定。在超滤脱色工艺具体使用的过程总,其脱色工艺装置主要包括卷式超滤膜装置、压力表装置、脱色汁储装置、微滤装置、增压泵装置。卷式超滤膜膜面积达到2.3m³,并且使用聚醚砜材料,可以有效实现过滤脱色,对于精制糖工艺研究也有非常重要的作用。

②广西FC精制糖有限公司进行精制糖脱色工艺确定过程中,对超滤脱色工艺进行了有效的设计。在具体的工艺实施过程中,其流程如下;一碳饱充控制PH10.5-11,温度控制70-75度,二氧化碳用量10%,氧化钙加量12%。二碳饱充控制PH8.5-9.5,温度控制75-80度,三碳饱充控制PH7.5-8,温度控制80-85度。2.活性炭,通过活性炭具有超级吸附性,吸附糖浆中部分离子,从而起到脱色作用;加在三碳饱充出汁口,需要足够空间与糖浆充分混合30分钟以上,温度控制80-85度、活性炭用量比万分之八。3.通过板框式压滤机脱色率75%-85%之间。以下是对生产工艺因素的具体分析。以下表1为FC精制糖厂脱色工艺参数分析。

3.精制糖超滤脱色生产工艺影响因素试验分析

广西FC精制糖有限公司研究的精制糖超滤脱色生产工艺是一项非常良好脱色工艺,其脱色工艺实施非常重要,一定程度上提升脱色工艺的应用效果。而为了进一步研究超滤驼色生产工艺,对超滤脱色生产工艺进行了实际的分析研究,具体的研究过程中主要针对脱色率、纯度差以及膜通量等工艺指标进行分析,并且在实际的研究过程中,主要针对超滤膜种类、超滤压力以及回收率等因素记性试验对比分析。

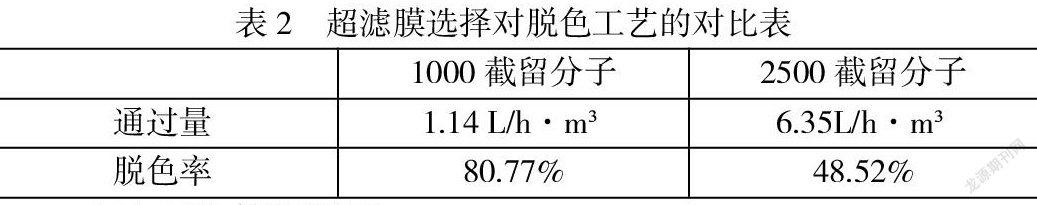

(1)超滤膜选择对比

在具体的试验过程中,针对超滤脱色工艺实施过程中的滤膜条件进行技术对比,实际的滤膜工艺对比中,分别选择1000u、2500u的滤膜进行对比,试验中设定压力2Mpa、温度40℃试验条件进行技术对比,具体的技术对比过程中,采用工艺流程进行精制糖过滤,并对相关数据进行对比。通过试验发现,1000截留分子量超滤膜膜通过量为1.14 L/h·m³、脱色率80.77%。而2500截留分子量超滤膜膜通过量为6.35L/h·m³、脱色率48.52%。所以,通过对比方发现使用2500截留分子量超滤膜的精制糖生产工艺更加合理。以下表2 为二者对比表。

(2)回收率影响对比

回收率是在超滤脱色工艺实施过程中的重要条件,在实际脱色工艺实施过程中,不同的回收率将会影响到脱色效果,在本次试验中,为了分析回收率对超滤脱色工艺的影响,在实际的工艺应用过程中,设定超滤压力为2.3Mpa,采用 2500截留分子量超滤膜对试验数据进行相关总结和处理,从而保证试验更加精准。通过具体的试验分析发现,在超滤膜脱色工艺应用过程中,不同的回收率设定,对超滤脱色工艺的脱色率以及膜通过量产生产生了一定的影响。①通过具体的试验分析发现,当超滤脱色工艺回收率在80-90%之间时,其脱色率在52%-57%之间,并且呈现逐渐递增的趋势。而当回收率在50-75%之间,超滤脱色率增长初始有所放缓,而在回收率90-95%,脱色率最大达到56%、而当回收率超过75%时,其脱色率逐渐下降,当回收率达到95-97%时,其脱色率降为最初的50%左右。所以,通过试验表面,当回收率达到95-97%之间时,其脱色效果更好。②在实际的试验对比过程中,针对过滤脱色工艺的膜通过量进行分析对比,具体的分析过程中,针对试验进行不同回收率设定下的膜通过量对比。通过具体试验分析发现,膜通量会随回收率增加而降低,其最大膜通量为7.3 L/h·m³。

(3)超滤压力分析

超滤压力也是影响超滤脱色工艺的实施效果,对于超滤脱色工艺实施起到了非常关键的作用,一定程度上关系到超滤脱色工艺的应用效果。在实际的试验过程中,设定2500截留分子量超滤膜、回收率为50%,对不同过滤压力的结果进行对比。①在具体的试验过程中,针对超滤压力对脱色率的影响进行试验对比,通过实际的试验对比发现。当超滤压力在2MPa以下时,超滤压力越大,脱色率出现下降,去最低为2Mpa时,脱色率为57%、而在2MPa以上时,超滤压力随之增大,并且超滤压力的脱色率最大值为60%,压力为0.5MPa。而超滤压力在2MPa以上其脱色率变化更加平缓,证明其脱色工艺使用更加稳定。②在具体的试验过程中,针对超滤压力对膜通量的影响进行试验分析,具体试验结果分析过程中,发现压力越大,膜通量值越大。并且变化速度在压力达到2MPa以上时出现了变化,其膜表面传质速率较高。

4.精制糖超滤脱色生产工艺试验结论

广西FC精制糖有限公司为了验证超滤脱色制糖工艺的最佳工艺流程。对超滤脱色生产工艺进行了正交试验对比。在实际的试验过程中,选择应用1000u、2500u和5000u的超滤膜、选择应用1.7MPa、2.0MPa、2.3MPa的过滤压力、同时也选择50%、70%以及90%的回收率,在具体的正交试验过程中,展开对具体的正交试验数据对比,通过试验对比选择合理的生产工艺。在实际试验对比过程中,发现回收率70%+2500u卷式过滤膜+2.3MPa的过滤压力是最好的生产工艺条件。其膜通量达到5.46L/h·m³、脱色率为60.12%。

5.对传统工艺进行改进

当前,广西FC精制糖有限公司也完成了对传统工艺的优化设计,在当前过滤脱色工艺中主要使用到饱充压滤技术,完成三碳饱充,保证有效脱色制糖,其脱色制糖脱色率可达90%以上。实现超级精糖生产。

结束语

本文针对精制糖过滤脱色工艺进行了分析研究,文章中总结了广西FC精制糖有限公司的过滤脱色工艺研究数据,并提出了过滤脱色工艺的设计效果,希望能够对过精制糖生产以及过滤脱色工艺应用有所帮助。

参考文献

[1]蔡亮. 化工工艺过程中的超滤技术应用分析[J]. 化工管理,2020,No.558(15):115-116.

[2]张洪武. 化工工艺过程中超滤技术的应用[J]. 苏盐科技,2020,047(003):12-13.

[3]周博,蒲红利,王继龙,等. 基于超滤-络合萃取及反萃取技术的甘草苷制备工艺研究[J]. 中草药,2019,50(06):48-52.

[4]吴勤飞. 甘蔗糖厂提高压榨抽出率的技术工艺分析[J]. 技术与市场,2019,26(02):100-101.

[5]李美玲,王卓琳,黎庆涛,等. 甘蔗最终糖蜜制备食用液体糖的工艺研究[J]. 中国调味品,2019,v.44;No.490(12):116-121.