碳纤维复合材料汽车构件的设计开发

2021-12-30杨文叶宋杰史付磊李文中李振兴马秋

杨文叶 宋杰 史付磊 李文中 李振兴 马秋

摘 要:碳纤维复合材料是未来最具发展前景的新型轻量化材料,但目前由于成本和技术不足应用范围受限。因此,开发出低成本、快节奏并且性能优异的碳纤维复合材料汽车构件是需要持续攻坚的难题。本文介绍了碳纤维复合材料的特性、碳纤维铺层设计的原则、加工和连接工艺,以期对碳纤维复合材料汽车构件的开发提供参考。

关键词:碳纤维复合材料 轻量化 结构设计 加工工艺 连接工艺

Design and Development of Carbon Fiber Composite Material for Automobile Components

Yang Wenye Song Jie Shi Fulei Li Wenzhong Li Zhengxing Ma Qiu

Abstract:Carbon fiber composite materials are the most promising new lightweight materials in the future, but the scope of application is currently limited due to cost and insufficient technology. Therefore, the development of low-cost, fast-paced and excellent performance carbon fiber composite automotive components is a problem that needs to be continuously tackled. This article introduces the characteristics of carbon fiber composite materials, the principles of carbon fiber ply design, processing and connection technology, in order to provide references for the development of carbon fiber composite automotive components.

Key words:carbon fiber composite material, lightweight, structural design, processing technology, joining technology

1 前言

節能减排是汽车工业长期规划的重点发展战略之一,也是国际应对低碳出行和绿色能源达成的共识。有研究数据表明,燃油车整车重量降低10%,油耗可降低6%~8%;[1]新能源汽车产业化发展在现有蓄电池储能技术无法取得根本性突破的条件下,改善车辆续航里程的手段只能是减重。因此,车身轻量化设计已成为产业发展的必然趋势。当前,汽车轻量化的设计主要从三个维度实现:结构优化设计、采用先进制造工艺、应用新型轻量化材料。碳纤维复合材料是继高强钢、铝合金、镁合金、工程塑料之后最具发展潜力的新型轻量化材料,相比于钢制结构可减重50%以上。此外,具有质轻高强、高断裂韧性、可设计性强、集成化程度高等一系列优点。[2]宝马i3 2013年款车型的车身碳纤维用量达到49.41%,宝马i8 2014年款车身碳纤维用量43%,这两款车也成为碳纤维复合材料在汽车构件大幅度应用的标杆车型。碳纤维在汽车领域应用之初,由于成本高、工艺复杂,仅在跑车和少量的昂贵车型上应用。随着技术的发展,其他汽企也相继推出了碳纤维汽车构件应用的车型,如上汽荣威E50的机盖、一汽红旗的翼子板等。国内碳纤维汽车构件无法实现大规模量产主要的壁垒在于:一,缺乏碳纤维复合材料汽车构件开发经验;二,碳纤维构件加工周期长,无法达到量产节拍要求;三,回收再生困难和损坏维护体系不成熟。[3]本文主要介绍了碳纤维复合材料的特性、铺层设计原则、加工工艺和连接工艺,旨在对碳纤维复合材料在汽车轻量化领域的应用提供参考。

2 碳纤维复合材料汽车构件的开发

2.1 碳纤维复合材料的特性

碳纤维是一种含碳量在90%以上的高强度、高模量的新型纤维材料,具有明显的各向异性。[4]碳纤维复合材料由碳纤维和树脂按照需求层层铺合而成,其各向力学性能可根据碳纤维的铺设进行灵活设计。

碳纤维复合材料汽车构件的工程设计需要根据材料的各向承载力参数,进行建模仿真。材料纤维方向的强度和模量主要由纤维排布的方式和纤维的种类决定,层间的性能主要由树脂的类型和性能决定。因此,碳纤维复合材料的设计需要综合匹配纤维和树脂,避免碳纤维层间应力过大导致的零件破坏失效。[5]

碳纤维复合材料汽车构件设计可以充分利用材料的各向异性特点,针对产品的承载力方向、功能和性能要求,进行原材料复合和结构的灵活设计,实现最大幅度的轻量化效果。

2.2 碳纤维复合材料的铺层设计

碳纤维复合材料的力学性能取决于碳纤维和树脂的选型、纤维的铺设方式、纤维含量以及二者相容性等因素。[7]因此,碳纤维的铺层设计对结构和性能影响至关重量。

碳纤维复合材料的铺层设计通常需要遵循4项原则:

1.铺层定向原则,常用的纤维铺设角度0°方向是为了调整复合材料的抗压性能, 90°方向是为了调整复合材料的泊松比,±45°方向是为了调整材料抗剪性能。[6]

2.依据载荷设计铺层取向原则,碳纤维的各向异性表征在于纤维轴线方面的性能最优。因此,碳纤维的铺设方向要尽量与构件承载的外界载荷方向一致。

3.变厚度设计原则,为了避免厚度突变引起的应力集中,各层台阶差要相等且宽度不小于2.5mm。结构表层采用连续铺层避免台阶处分层破坏。

4.冲击载荷处的设计原则,承受外界冲击的区域需要进行足够的±45°方向的纤维铺设来扩散外界冲击载荷,足够的0°铺层来承受局部冲击载荷。

2.3 碳纤维复合材料的加工工艺

碳纤维复合材料的成型工艺根据汽车构件结构和性能需求的特点选择匹配,常用的成型工艺有以下4种:

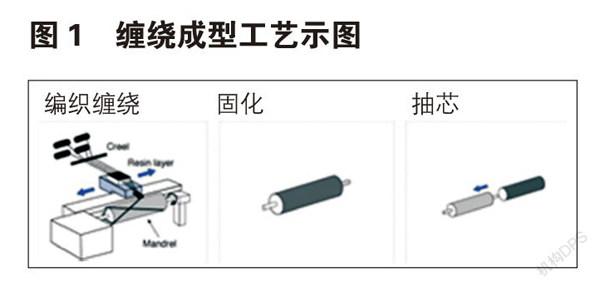

1.缠绕成型,工艺流程如图1所示,将连续纤维用树脂胶浸渍后缠绕到芯模上,固化后得到制品,适用于管状产品成型,纤维纺丝排列易掌控且机械特性优异。

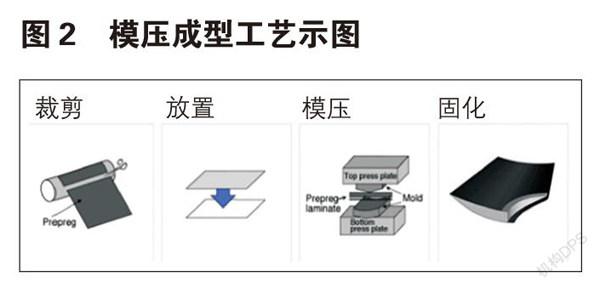

2.模压成型,工艺流程如图2所示,将浸渍过树脂的片状碳纤维模塑料放入特定温度的模具中,加压使塑料均匀地充满模具型腔,经过一定时间的保压后固化。这种成型工艺生产的零部件形状精度高,适用于中、小型品的成型。

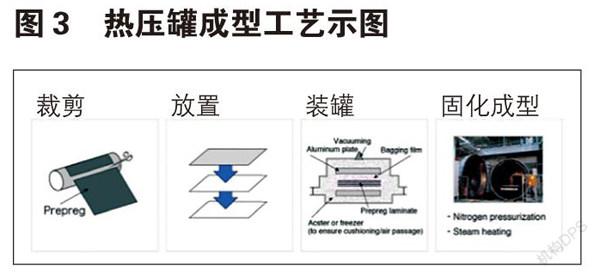

3.热压罐成型,工艺流程如图3所示,将预浸料铺于模具的表面,一定的温度和压力作用使树脂基地熔融流动后固化成型,适用于大型复杂的立方体成型品。

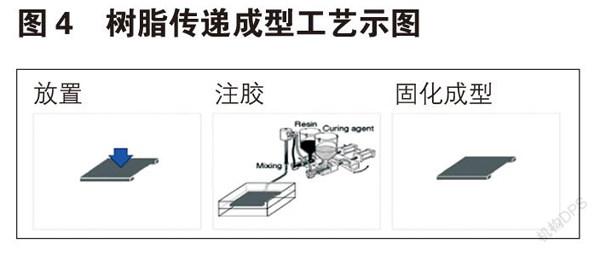

4.树脂传递成型,工艺流程如图4所示,将碳纤预制板材放置在模具的型腔内闭模,然后将树脂注入闭合的模腔内,充分浸润纤维,固化脱模。此种工艺成型品表面平滑性和成色极佳,可成型复杂形状的制品。

2.4 碳纤维复合材料的连接工艺

碳纤维复合材料构件和金属构件的机械连接需要进行防电偶腐蚀连接设计,碳纤具有很好的导电性,并且与钢、铝等金属材料均存在较大的电位差,这将导致碳纤维复合材料与金属材料连接产生严重的电化学腐蚀。常用的防电化学主要有3种方法:1)在碳纤维产品与金属连接处设计一层玻璃纤维防护层;2)紧固件进行必要的湿装配;3)接触界面喷漆或胶粘剂防腐隔离。

胶粘是通过胶粘剂将碳纤维构件与车身粘接进行装配,需要根据两粘接部件的性能对胶粘剂进行匹配选型。例如某车型的前顶盖横梁选用聚氨酯结构胶进行粘接,胶层厚度设计为1.5mm,汽车构件连接安装区域的搭接长度不得小于20mm;设计过程中进行多轮的CAE仿真分析迭代验证,直至实物验证胶粘强度满足性能要求。

3 结论

由于碳纤维复合材料的高成本、复杂制造工艺和自主开发经验的不足,导致碳纤维在汽车领域的自主大众化应用面临诸多挑战。但是,碳纤维复合材料具有优异的综合性能、灵活的可设计性、显著的轻量化效果,在乘用车构件上的应用仍然是大势所趋。为尽快实现碳纤维复合材料在汽车构件上的大幅度量产化应用,还需要从碳纤维和树脂原材料研发、结构设计和性能验证积累、多材料连接工艺研发,以及后续碳纤维可回收再生技术和零部件售后维护等方面加大研发投入。

参考文献:

[1]谷礼双,贾晶. 汽车轻量化设计与碳纤维复合材料的应用[J]. 汽车产品设计与模具开发,2015(15):12-16.

[2]范子杰,桂良进,苏瑞意. 汽车轻量化设计的研究与进展[J].汽车安全与节能学报,,2014(5):1-6.

[3]王东川,刘启志,柯枫. 碳纤维增强复合材料在汽车上的应用[J]. 汽车工艺与材料,2005(4):33-36.

[4]张胜男,刘艳兵.汽车用碳纤维复合材料的结构设计与加工工艺[J].汽车工艺与材料,2018(9):1-8.

[5]籍龙波,朱学武,丁建鹏. 乘用車碳纤维复合材料研究及应用进展[J].汽车文摘,2020(9):17-22.

[6]刘昌,杨世文. 碳纤维增强复合材料(CFRP)在汽车业上的应用及面临困难[J]. 汽车实用技术,2015 (11):131-133.