一种移动式服务机器人多轴协调运动控制系统

2021-12-30施成章

施成章

(上海贽匠智能科技有限公司研发部,上海201418)

按照国际机器人协会的定义,服务机器人是一种以半自主或全自主的方式操作,为人们提供各种帮助的机器人[1]。移动式服务机器人具有可移动性强、机械结构实用便利、人机交互能力强、智能化程度高等特点,已遍布军事、航空航天、工业物流等自动化领域[2],主要有履带式结构、足式结构和轮式结构[3]。基于应用场景、机动性和运动系统特性,可设计不同类型的移动机器人[4]。4轮独立驱动原理移动平台的4个轮子都是驱动轮,在平面内的3个自由度可被控制在平面内任何方向上运动[5]。

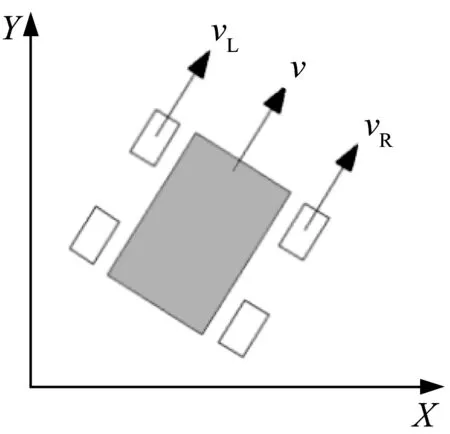

目前,轮式服务机器人的驱动原理主要有两种,一种是两轮差动驱动原理,如图1所示。图中,v为机器人车身运动的速度;vL为机器人左前轮运动的速度;vR为机器人右前轮运动的速度。

图1 两轮差动驱动原理

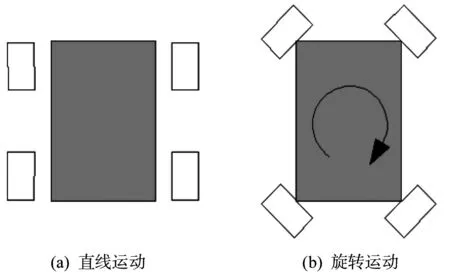

机器人后轮为从动轮,两轮差动驱动方式的移动平台由两个驱动轮和若干个从动轮组成,其中两个驱动轮的轴线平行,若两个驱动轮运动速度相同时,移动式服务机器人做直线运动;若两个驱动轮运动速度不相同时,移动式服务机器人进行转弯运动[6]。但双轮差速机器人在目标点横向移动有误差时,调整效率则会较低[7]。另一种是4轮独立驱动原理,如图2所示。

图2 4轮独立驱动原理

4轮独立驱动原理移动平台的4个轮子都是驱动轮,可在平面内任何方向上运动,机器人改变直线运动方向时,车身可以不用改变方向,只需调节4个轮子的运动方向,且机器人可以原地转向,转弯半径为零[5,8]。

本文移动式服务机器人采用4轮独立驱动原理,每个轮子均有独立的行进、转向机构,实现移动本体在平面内的任意方向运动。这也意味着机器人能够按照自己的尺度进行转向,甚至当机器人前后都存在障碍物时,可通过横向移动进行避障。

移动式服务机器人整体架构如图3所示。机器人含电池的质量为100 kg,在水平运动时最大承受载荷为150 kg,最大运行速度为1.2 m/s,能在25°坡面上运行,实现零半径转弯,越过80 mm的障碍物和60 mm深的水面。

图3 移动式服务机器人整体架构

1 运动理论模型构建

1.1 运动坐标系建立

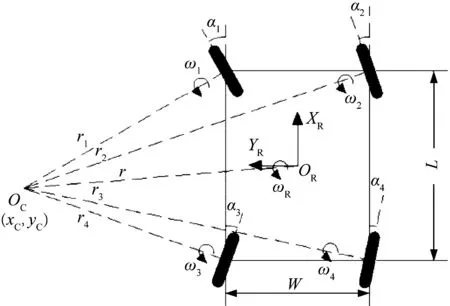

对移动式服务机器人的平面运动作如下假设:移动式服务机器人为刚性结构,运行在一个理想的平面上;4个驱动轮对称分布在同一平面;不考虑机器人、轮子之间的关联和局部自由度;驱动轮与地面之间点接触,忽略厚度;驱动轮在地面只有纯滚动,不产生打滑现象。图4为移动式服务机器人运动学模型。图中,XGOGYG为平面惯性参考坐标系;XRORYR为局部参考坐标系;α为机器人轮子朝向与局部参考坐标系的角度差;θ为局部参考坐标系与平面惯性参考坐标系的角度差。

图4 移动式服务机器人运动学模型

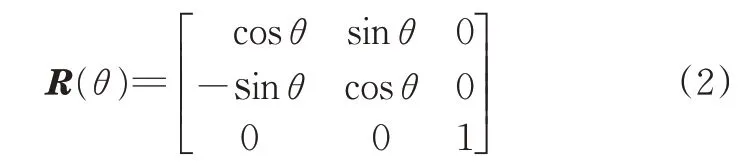

式中:R(θ)为旋转矩阵,

1.2 机器人运动学模型建立

为完成移动式服务机器人在平面内的运动控制,建立运动学模型[9]。考虑旋转运动,以机器人的几何中心作为原点,建立局部参考坐标系模型,如图5所示。图中,L、W分别为机器人的长和宽;OC(xC,yC)为机器人的旋转中心;r为机器人旋转中心OC与机器人底盘几何中心点的距离;αi(i=1,2,3,4)为4个车轮的前进方向与X轴的夹角;ωR为机器人的旋转角速度;ωi(i=1,2,3,4)为各车轮的转速。移动式服务机器人在旋转运动时,每一个轮子的轴线延长线均指向机器人的旋转中心OC,延长线ri(i=1,2,3,4)为轮子的旋转半径。

图5 局部参考坐标系模型

以O(xC,yC)为移动式服务机器人的旋转中心,有

每个轮子的偏转角可表示为

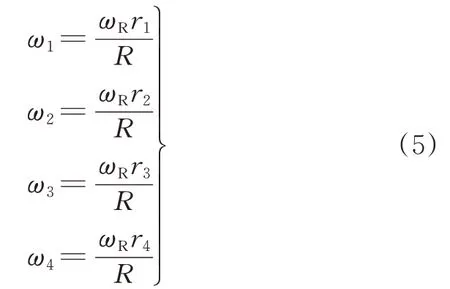

每个轮子的转速可表示为

式中:R为轮子的半径。

每个轮子的旋转半径可表示为

当ωR=0时,移动式服务机器人进行平行移动,运动轨迹始终为一条直线,各个轮子的转速、偏转角相同,轮子的偏转方向就是移动式服务机器人的运动方向,此时移动式服务机器人的偏转角、转速为

基于式(3)~式(7)可计算得出每个轮子的偏转角、转速,通过控制转向电动机、轮毂电动机可实现机器人预期的运动模式。

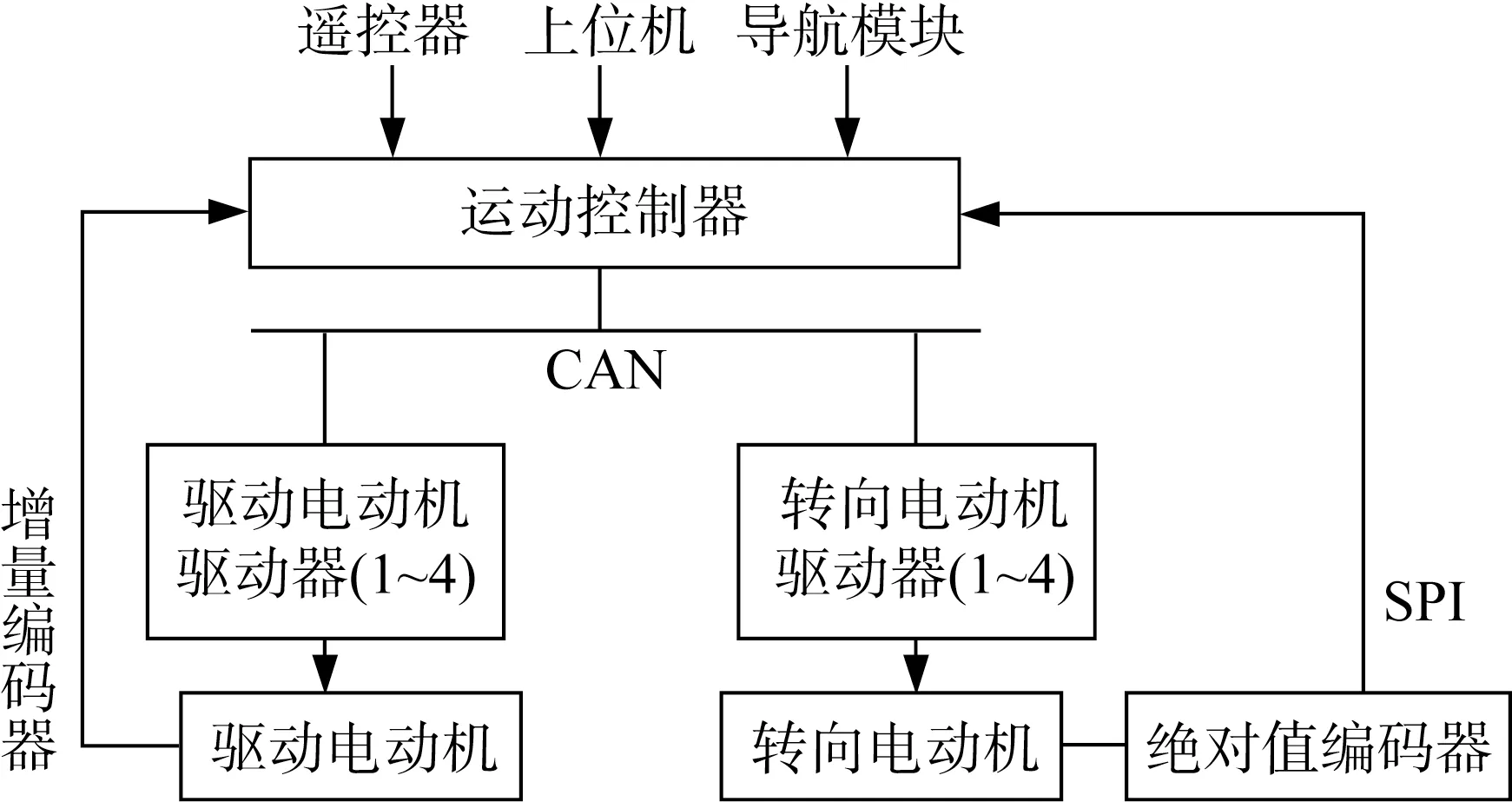

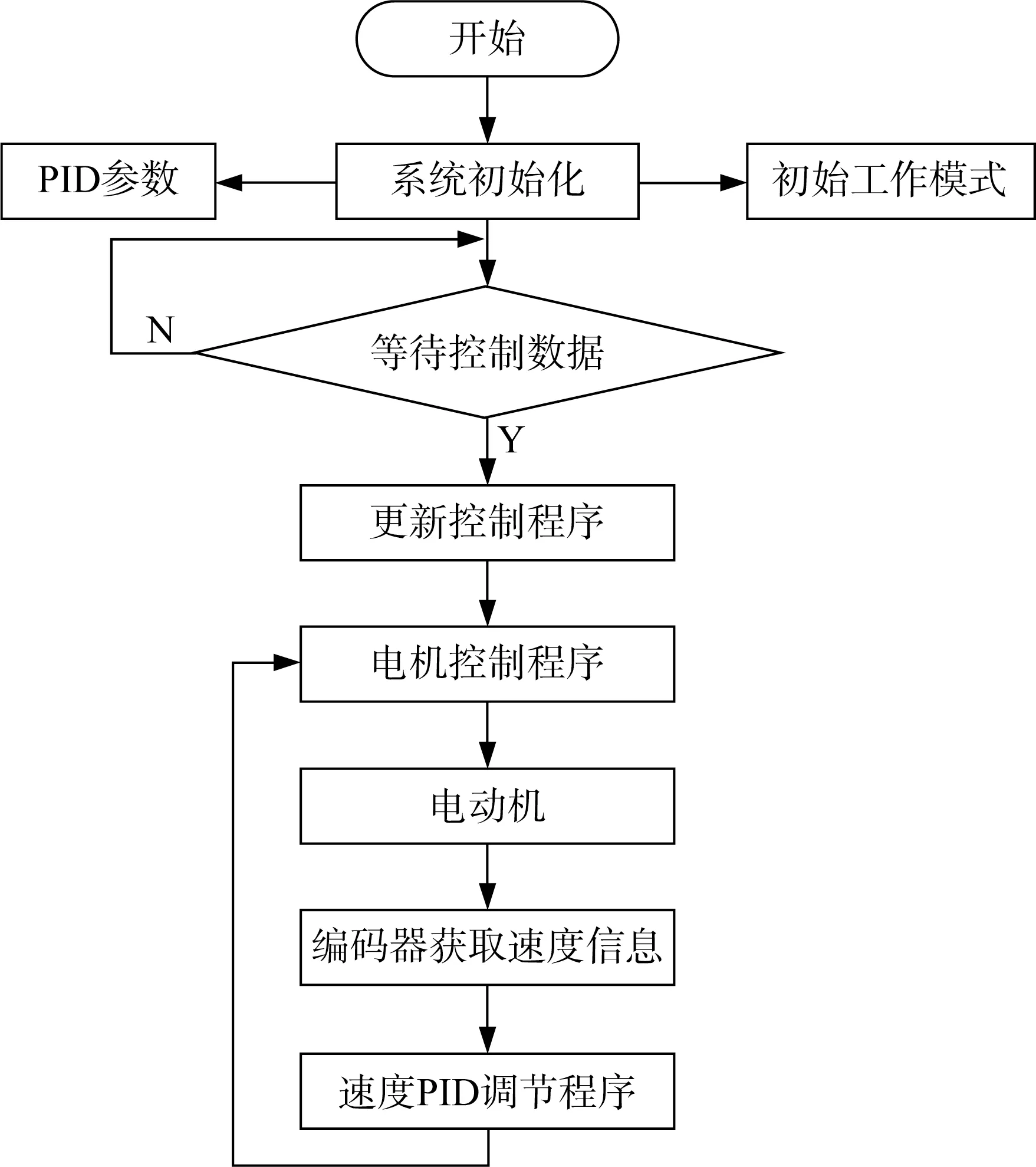

2 运动控制系统总体设计方案

移动式服务机器人运动控制系统的组成框图如图6所示,其主要功能是解析运动状态指令,实现各个轮子的转速、偏转角的分配,从而达到预期的运动状态。主控制器模块的程序流程如图7所示。主控制器模块的任务是接收上位机的运动状态,并计算出4个转向电动机的偏转角度和4个轮毂电动机的转动速度,发送给对应的驱动器。驱动执行模块的程序流程如图8所示。当从CAN总线接收到一个运动数据信号后,电机驱动器将该数据经电动机控制程序控制执行电机的转动,驱动电动机模块无需主控制器模块的参与就能满足控制要求,并且每一个驱动执行模块接收到运动数据信号,均能够在同一时间控制各自对应的执行电机,且控制精度较高。

图6 移动式服务机器人运动控制系统的组成框图

图7 主控制器模块程序流

图8 驱动执行模块程序流程

本系统选用STM32F4系列芯片作为主控单元。与STM32F1和STM32F3系列相比,STM 32F4系列微控制器不仅包含单周期数字信号处理器指令,还集成了专门用于浮点运算的处理器[10]。STM32F407IGT6存储器的闪存多达1 MB,并提供3个模/数转换器、2个数/模转换器、10个通用型定时器、低功耗的实时时钟、随机数发生器[11]。

转向电动机是实现机器人转向的部件,控制简单且具有较高的转向精度。目前,广泛应用于测量转角的电机有闭环步进电动机、伺服电动机[12],步进电动机的转速快慢取决于指令的脉冲频率的高低,而旋转角度大小取决于给出的脉冲数量[13],且输出功率较小,完全可以作为转向机构。

编码器的工作方式分为增量式、绝对式[14]。为了测量转向电动机的转动角度,本文选取单圈数字绝对型编码器MAB25,该编码器具有很强的抗震性能,且价格便宜[15]。

3 实验与结果分析

3.1 转速控制实验

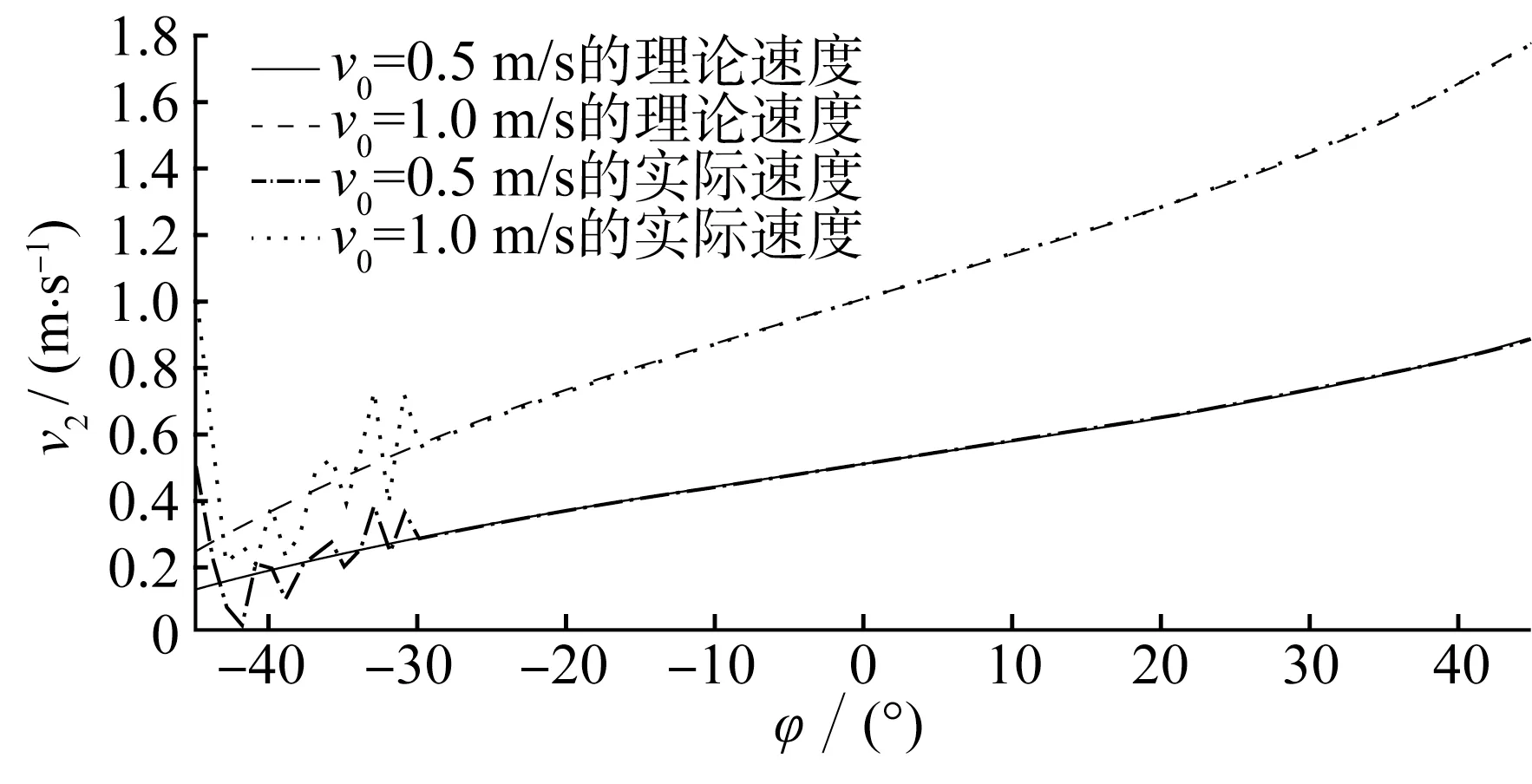

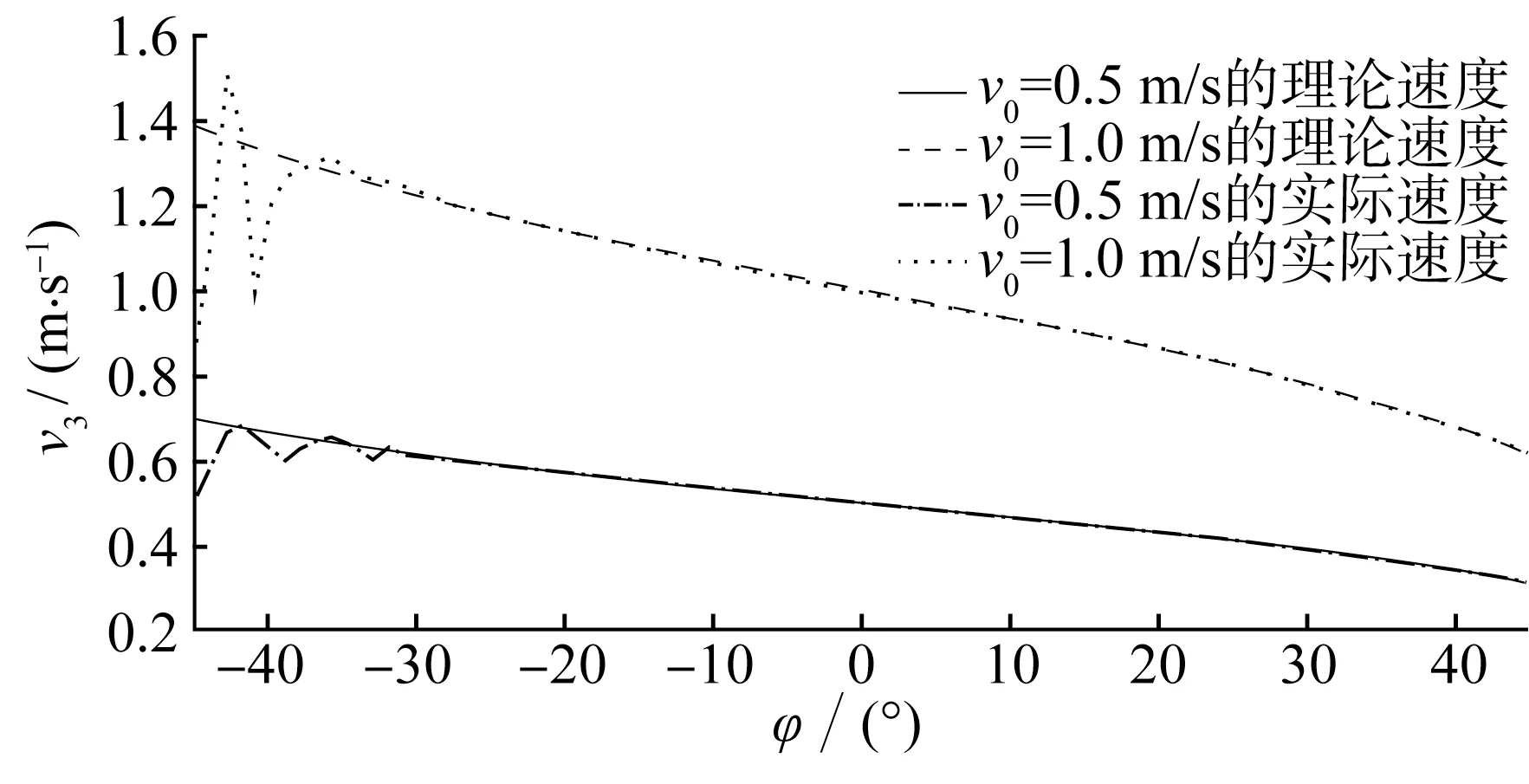

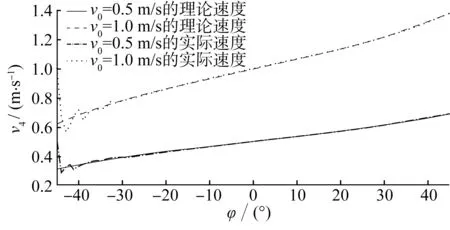

根据移动式服务机器人的相关参数,取L=825 mm、W=630 mm,经大量的整机运行效果对比实验,选择较高的初始前进速度v0=1 m/s,较低的初始前进速度v0=0.5 m/s进行转速控制实验。针对4个车轮的转速控制精度表现情况进行实验,车轮的实际转速和参考转速的变化曲线如图9~图12所示。

图9 前左轮转速随车速和转向角度的变化

图10 前右轮转速随车速和转向角度的变化

图11 后左轮转速随车速和转向角度的变化

图12 后右轮转速随车速和转向角度的变化

由图9~图12可知,当机器人刚开始运动时,每个车轮的速度和整体的运动速度大致相同,随着转向角φ在-45°~+45°范围内变化时,v1、v3随着转向角的增加逐渐减小,v2、v4则相反。φ为负表示机器人向右转,左边车轮转速大于右边车轮转速;同理φ为正表示机器人向左转,右边车轮转速大于左边车轮转速,因此符合实际情况。当转向角φ=0°时,4轮转速保持一致,小车沿直线运动,小车轮子转速一致。转向角从-45°的激励信号开始,每个车轮的转速响应曲线出现了明显振荡,每个转向角激励信号采样周期为10 ms,直至-30°左右的激励信号时,控制系统基本达到稳态。同时在初始速度v0=0.5 m/s时的振荡幅度比v0=1 m/s低,初始速度v0=0.5 m/s时达到稳态的速度比v0=1 m/s时更快,由于激励信号每隔10 ms变化,因此开始运行阶段误差较大,经过调节,转速响应曲线逐渐平稳,转速更加稳定。

3.2 定位误差实验

为使移动式服务机器人定位精确、误差小,对其进行定位误差实验。实验分为直线运动模式误差实验和综合运动模式误差实验。

3.2.1 直线运动模式误差实验 运行路程分别为1、6和12 m时,以不同的速度运行,记录实际停止点与目标点之间的间距,即为系统的定位误差。每一种路程分别有8种运动速度,每一种运动速度都重复测量10次。表1为直线运行时的误差测试结果。由表1可知,当移动式服务机器人以不同的运动速度,运行不同的行驶距离时,会存在一定的定位误差,且运动速度越大,其定位误差呈逐渐增加的趋势。定位误差未超过1.5 cm,满足设计指标。

表1 直线运行误差测试结果

3.2.2 综合运动模式误差实验 移动式服务机器人综合运动模式的运动路径,既有直线运动又有旋转运动,整个路径长度为15.14 m。表2为综合运动模式的误差测试结果。由表可知,移动式服务机器人在规定的运动路径上以不同的运动速度行驶时,运动速度越大,其定位误差也越大,定位误差不超过1.5 cm,满足设计指标。

表2 综合运动模式时运行误差测试结果

综合以上两种定位误差实验可知,移动式服务机器人以不同运动速度在不同的运动模式下都会产生定位误差,但定位误差都小于1.5 cm,且机器人运动较为稳定,未出现抖动现象,满足设计要求。

3.3 运动轨迹误差实验

为检验移动式服务机器人的有效性,对其进行多次重复运动轨迹误差实验,主要分为直线运动轨迹误差实验、旋转运动轨迹误差实验和综合运动轨迹误差实验。

3.3.1 直线运动轨迹误差实验 移动式服务机器人在直线运动时,运行路程分别为1、3和5 m,将运动速度设置为0.6 m/s,每种运动路径各测6次。直线运动轨迹误差测试结果如表3所示。可以看出直线运行轨迹误差较小,直线运动轨迹的最大测试误差、平均测试误差与运行路程关系不大,但由于各种外界干扰,直线运动轨迹误差控制在2 cm以内,直线运动良好。

表3 直线运动轨迹误差测试

3.3.2 旋转运动轨迹误差实验 移动式服务机器人在旋转运动时,线速度设为0.6 m/s,分别在半径为0.5、1.0和1.5 m做旋转运动轨迹误差实验,每种运动路径各测6次。旋转运动轨迹误差测试结果如表4所示。

表4 旋转运动轨迹误差测试

由表4可知,相对于直线运动轨迹误差实验,旋转运动轨迹的最大测试误差、平均测试误差均比直线运动轨迹误差大。由于惯性的原因,当转弯半径增大时,旋转运动轨迹的最大测试误差和平均测试误差都减小,旋转运动轨迹误差控制在3 cm以内。

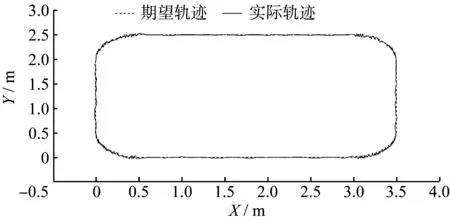

3.3.3 综合运动轨迹误差实验 移动式服务机器人综合运动的速度设为0.6 m/s,在长为3.5 m、宽为2.5 m及4个圆角半角为0.5 m的路径上运动,运动圈数分别为1、3、5圈,每种圈数各测试5次。综合运动轨迹误差测试结果如表5所示。

表5 综合运动轨迹误差测试

选取运动圈数为1圈的一组数据绘制综合运动轨迹图,如图13所示。移动式服务机器人综合运动最大测试误差为2.98 cm,平均测试误差为2.03 cm,满足设计要求。由图13可见,移动式服务机器人在直线运动时,运行效果较好,仅存在较小的抖动,而在旋转运动时,抖动较多,但基本满足设计要求。

图13 综合运动轨迹图

4 结 论

本文根据移动式服务机器人的设计要求,设计了一种轮式结构的移动式服务机器人及其运动控制系统,并对运动控制系统及测试数据进行了实验验证和分析。移动式服务机器人的转速控制实验及运动可靠性实验表明,机器人的转速误差不断减小且转速平稳,具有一定保护自身安全和性能的能力,达到了预期的设计要求。