可再生脱硫吸收液沉淀法除硫酸根离子和氟离子

2021-12-30李焕湘文乐朱海瞿浪宇

李焕湘,文乐,朱海,瞿浪宇

(长沙华时捷环保科技发展股份有限公司,湖南 长沙 410205)

1 概述

可再生胺法脱硫技术作为当前最具潜力的脱硫技术,其核心部分就是吸收液为吸收-解吸模式循环利用[1]。实际系统运行过程中,烟气中携带的氟和三氧化硫等成分会不断累积在吸收液中形成热稳定盐;吸收液吸收SO2形成,随着不断氧化成,也会导致的富集,这些热稳定盐不仅会吸收液的吸收效率受影响[2],还会造成设备腐蚀的加剧,进而使得系统吸收-解析循环模式无法进行。因此,可再生胺法脱硫技术需配套有吸收液净化技术,控制热稳定盐的含量在相应范围内才能稳定运行。目前,吸收液净化技术包括离子交换法[3]、沉淀法[4]、电渗析法等。其中离子交换树脂法具有操作工序复杂,耗水排水量大、碱耗大、存在钠离子富集、树脂价格高、更换周期短等缺点;电渗析法具有设备投资贵、选择透过性膜昂贵且不具有普适性(针对不同的离子需选用不同的膜)、维护工作量大等缺点,此技术不适合可再生脱硫吸收液的净化。而沉淀法具有操作简单、使用试剂廉价、无废水外排、运行成本低等特点。

可再生胺法脱硫技术已广泛使用,在该技术的使用过程中,因各种原因造成的吸收液热稳定盐富集的现象时有发生。通过采用沉淀法对存在热稳定盐富集的项目A和项目B进行吸收液的净化处理,净化后的各项指标均符合脱硫系统的要求,使系统能够稳定运行。

2 技术原理

沉淀法通过氢氧化钙与吸收液中的硫酸根和氟离子发生化学反应,生成硫酸钙和氟化钙沉淀,同时吸收液中的部分金属离子也会与氢氧化钙发生反应,生成沉淀而除去。此过程的氢氧化钙投加量是通过调节可再生脱硫吸收液的pH值来控制的。化学反应方程式如下:

除硫酸根:

除氟离子:

除金属离子:

方程式(3)中:M代表金属离子;n代表金属离子的价态。

上述吸收液过滤后,吸收液中含有一定量的钙离子,用化学法分析检测吸收液中的钙离子含量。加入氟化氢溶液的量是根据吸收液中钙离子含量控制,具体计算如下:

式中:C1为钙离子浓度(mg/L);V为部分净化的可再生脱硫吸收液的体积(L);M1为钙的相对原子质量(g/mol);M2为氟化氢的相对原子质量(g/mol);W为氢氟酸溶液的质量分数(%)。

3 工艺流程

吸收液净化的工艺流程:通过吸收液输送泵将吸收液打入1#搅拌反应器,1#搅拌反应器中加入适量的氢氧化钙粉末,控制pH值为11左右,吸收液中硫酸根离子和氟离子分别以硫酸钙和氟化钙沉淀形式除去。1#搅拌反应器出来的液体进入板框过滤器,将溶液中的沉淀过滤掉,清液送至2#搅拌反应器。在2#搅拌反应器中加入适量的氟化氢溶液除去上清液中过量的钙离子,氟化氢的投入量根据上清液中的钙离子含量,计量加入。随后溶液送至布袋过滤器,将氟化钙沉淀除去,上清液返回至脱硫系统。具体工艺流程如图1所示。

图1 工艺流程图

4 技术经济指标

脱硫吸收液沉淀法除硫酸根和氟离子技术,操作简单,能够同时将吸收液中的硫酸根和氟离子除去,还可以除去部分金属离子,并且脱硫吸收液损耗少。此外石灰乳为廉价化学试剂、工艺简单、操作简单等优点,大大降低了吸收液净化系统的投资成本和运行成本。

4.1 技术指标

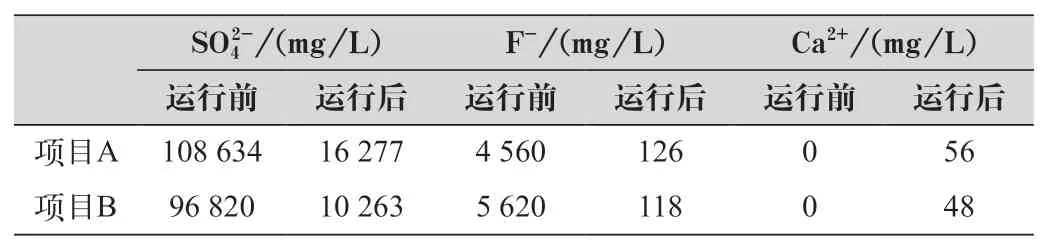

脱硫吸收液沉淀法除硫酸根和氟离子技术处理脱硫吸收液后,各项指标均达到预期效果。该技术的主要技术难度在于确定2#搅拌反应器加入氟化氢溶液的量,若氟化氢过量,吸收液中的氟离子超标,甚至可能使吸收液的pH值过低,严重影响吸收液的吸收效率;若氟化氢少量,上清液中的钙离子含量超标,钙离子在系统中会导致出现结垢现象,堵塞设备及管道。因此,严格控制氟化氢投入量,是项目运行成功与否的关键。项目A和项目B的运行指标如表1所示。

表1 项目运行指标

如上表所示,该技术处理吸收液后,硫酸根浓度<20 000 mg/L;氟离子浓度<150 mg/L;钙离子浓度<100 mg/L。

4.2 物料消耗

该技术主要物料消耗为氢氢氧化钙、氟化氢。物料消耗量与吸收液的处理量、吸收液中硫酸根及氟离子含量(详见表1)有关。氢氧化钙制成粉末状(增加反应接触面积)直接加入1#搅拌反应器;氢氟酸浓度为50%(质量分数)配置加水成25%浓度后,加入2#搅拌反应器。项目A和项目B脱硫项目的运行物料消耗如表2所示。

表2 物料消耗表

结合当前市场氢氧化钙和氟化氢平均定价,核算该技术物料消耗成本如表3所示。

表3 运行成本

4.3 吸收液回收率

脱硫吸收液沉淀法除硫酸根和氟离子技术工艺流程中,加入一定量的氟化氢溶液,加入的水量会对胺液具有稀释作用;工艺流程中两个过滤器过滤的滤渣会含有一定量的胺液,胺液会有损耗,后续会对滤渣进行洗涤,洗涤水(含吸收液)(也会稀释吸收液)返回脱硫会系统,滤渣外排。经过核算,项目A和项目B吸收液的回收率分别为80.9%和88%。

5 结语

从项目A和项目B运行效果表明,采用沉淀法技术处理脱硫吸收液的硫酸根和氟离子是可行的,处理后硫酸根浓度<20 000 mg/L;氟离子浓度<150 mg/L;钙离子浓度<100 mg/L,能够满足脱硫系统正常运行要求。脱硫吸收液的回收率≥80%;运行能耗费用低(50~60元/m3吸收液),能够降低脱硫系统的投资和运行费用。但该技术存在以下问题待研究:处理后吸收液含有一定量的钙离子,脱硫设备存在结垢风险;处理后吸收液体积膨胀,影响吸收液的浓度和吸收容量;氢氟酸属于强酸性腐蚀剂,具有挥发性,存在泄漏的风险。