实验室模拟海洋环境下印制电路板 腐蚀损伤行为

2021-12-30战贵盼谭晓明彭志刚张丹峰王德

战贵盼,谭晓明,彭志刚,张丹峰,王德

(海军航空大学 青岛校区,山东 青岛 266041)

腐蚀是导致机载电子设备失效和故障的主要原因之一[1-2]。印制电路板作为电子元件的支撑体和电气连接的提供者[3-4],具有微型化、集成化等优点,广泛应用于海军飞机设备舱内的仪表和控制系统等设备中。海洋服役环境极为恶劣,当携有腐蚀介质的湿气渗入舱室内部时,会遭受盐雾、湿热、酸性气体等因素的侵蚀[5-7],导致印制电路板焊盘和元器件引脚等腐蚀,严重时可能会导致焊接的元器件发生脱落,使得印制电路板电气性能和机械性能下降,甚至引发电子系统故障或失效,对机载设备的安全性和可靠性构成了严重威胁和挑战[8]。因此,研究海洋环境下印制电路板的腐蚀损伤行为和规律具有非常重要的现实意义。

印制电路板应用范围广泛,海军飞机几乎所有含有集成电路的设备中,都要使用印制电路板作为电气连接的载体。因此,其腐蚀问题为人们高度关注,国内外学者也进行了较为深入的研究。例如,李敏伟等[9]分析了盐雾环境下印制电路板的腐蚀损伤规律,结果表明,盐雾环境下典型印制电路板腐蚀损伤可以分为4个阶段。刘成臣等[10]分析了印制电路板室内外腐蚀行为的相关性,结果表明,实验室模拟海洋环境与外场暴露试验具有强相关性。袁敏等[11]分析了在自然环境和实验室模拟环境下,印制电路板在几种表面处理下的腐蚀损伤规律,结果表明,盐雾是导致印制电路板性能失效的最主要因素。文献[12-17]分析研究了不同单一腐蚀介质环境下,不同表面处理工艺的印制电路板的腐蚀行为和机理,为印制电路板的腐蚀失效机制提供了较好的理论基础。

经分析知,国内外对印制电路板的腐蚀损伤行为研究较为笼统,缺乏对电气性能的腐蚀表征,且针对印制电路板在实验室环境中,多种腐蚀介质耦合影响下的腐蚀研究较少。因此,文中以化学镀镍金印制电路板作为研究对象,模拟海洋环境条件,开展湿热和酸性大气循环试验。以宏、微观腐蚀形貌、导通电阻、绝缘电阻等参数作为性能评价指标,揭示实验室模拟海洋环境下印制电路板的腐蚀损伤行为规律,为海洋环境下印制电路板的防腐设计和耐蚀性研究提供理论指导。

1 试验方法

1.1 试样制备

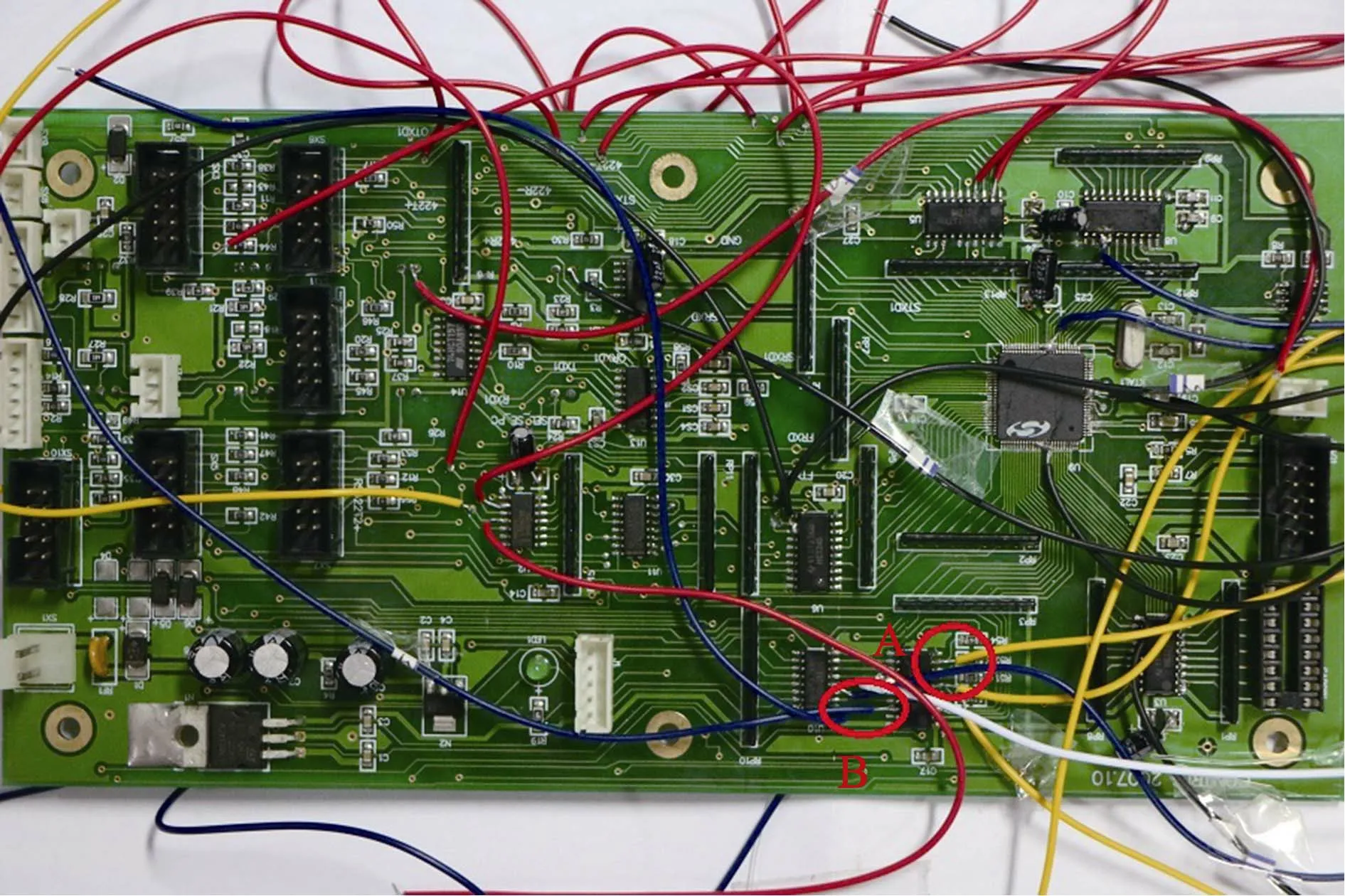

研究对象为化学镀镍金印制电路板(PCB-ENIG板),其基本参数如下:铜箔厚30 μm;基板材料为FR-4,厚度为1 mm;处理工艺为化学镀镍金工艺;沉镍层厚80 μm;镀金层厚0.5 μm;未做其他防护处理。为分析海洋环境下印制电路板电气性能的变化规律,测量印制电路板的导通电阻和绝缘电阻,采用20 cm双头镀锡导线在印制电路板元器件引脚、通孔等部位进行焊接处理,完成焊接工作,如图1所示,导通电阻测点如A(导通的引脚和元器件间)和B(导通的引脚间)所示,绝缘电阻测试点类似。

图1 制备的PCB-ENIG板 Fig.1 Prepared PCB-ENIG board

1.2 加速腐蚀试验

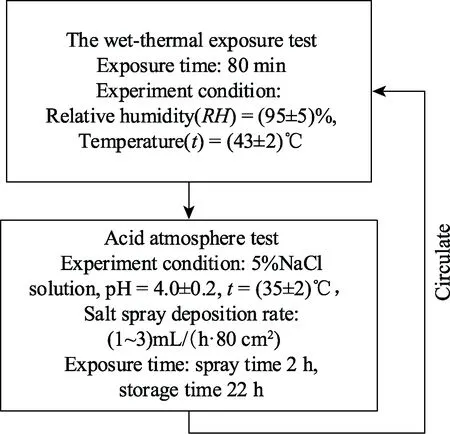

海洋环境下,印制电路板在服役期间往往要遭受湿热、盐雾和酸性大气等腐蚀敏感因素的耦合侵蚀作用,导致其电气性能等参数下降或失效。为模拟海洋环境下,湿热、盐雾、酸性大气等腐蚀要素对印制电路板的协同侵蚀作用,基于实测的海洋服役环境数据,经过统计折算,给出湿热、盐雾、酸性大气等敏感要素的作用强度、次数以及相应的比例,通过对设备舱与机场环境之间的分析处理,建立设备舱局部环境预测模型。依据GJB 150.28—2009 酸性大气试验规定[18],并借鉴飞机结构加速腐蚀试验环境谱的编谱方法[19],编制了设备舱内印制电路板的加速腐蚀试验环境谱,如图2所示。采用CHALLENGE 1200温湿交变试验箱和DCTC 1200P盐雾试验箱开展0~14周期的加速腐蚀试验,每个试验周期结束后,依次用去离子水、无水乙醇擦洗试样,晾干备用。

图2 加速腐蚀试验环境谱 Fig.2 Accelerated corrosion environment spectrum

1.3 电气性能测量

导通电阻和绝缘电阻等电气性能是衡量印制电 路板性能好坏和失效与否的重要指标参数[20-21]。采用VICTOR 6310直流电阻测试仪和UT512绝缘电阻测试仪,分别测试不同腐蚀周期下印制电路板的导通电阻和绝缘电阻,每个试验周期测试3次,取平均值。

2 结果与讨论

2.1 宏观腐蚀形貌

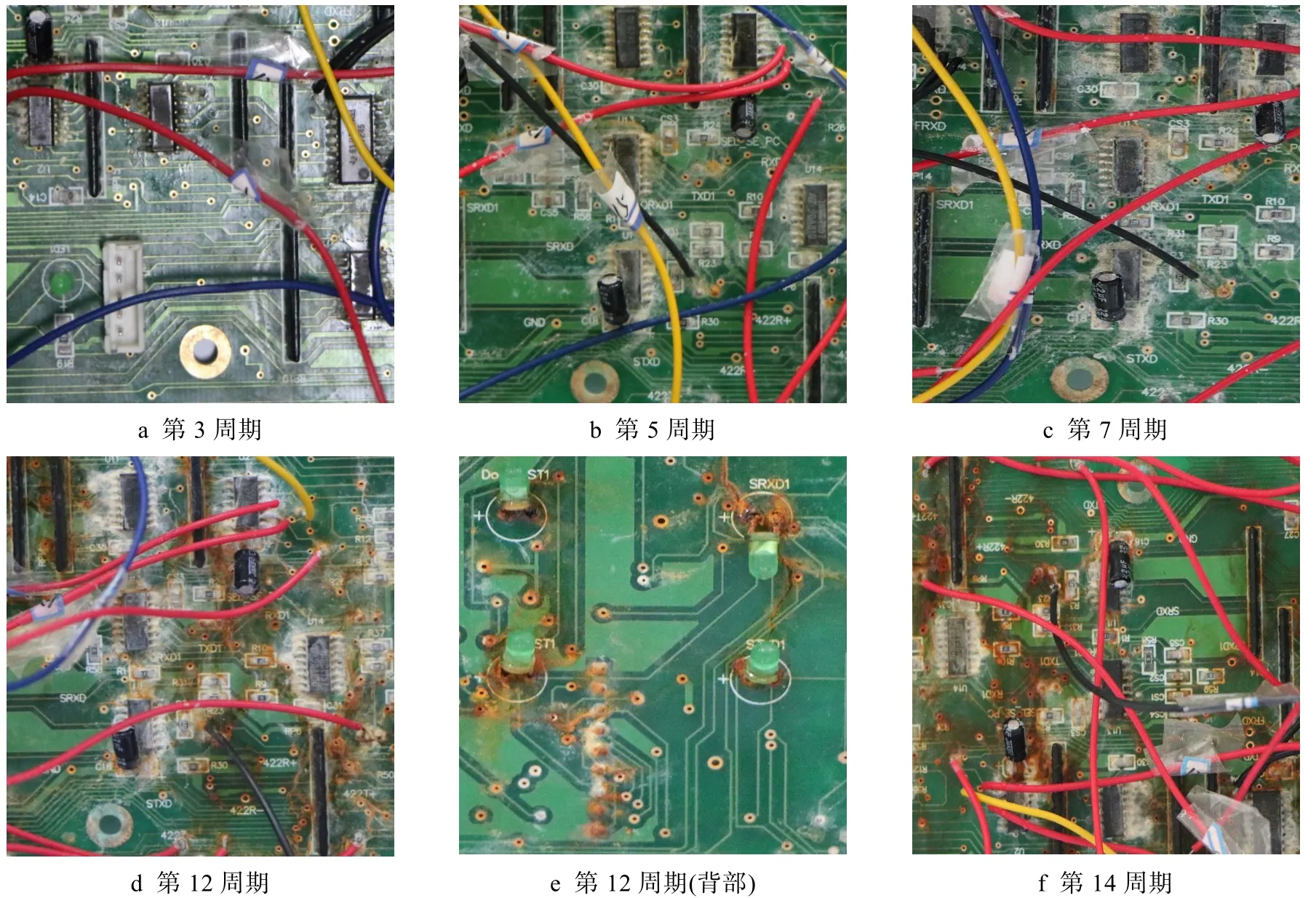

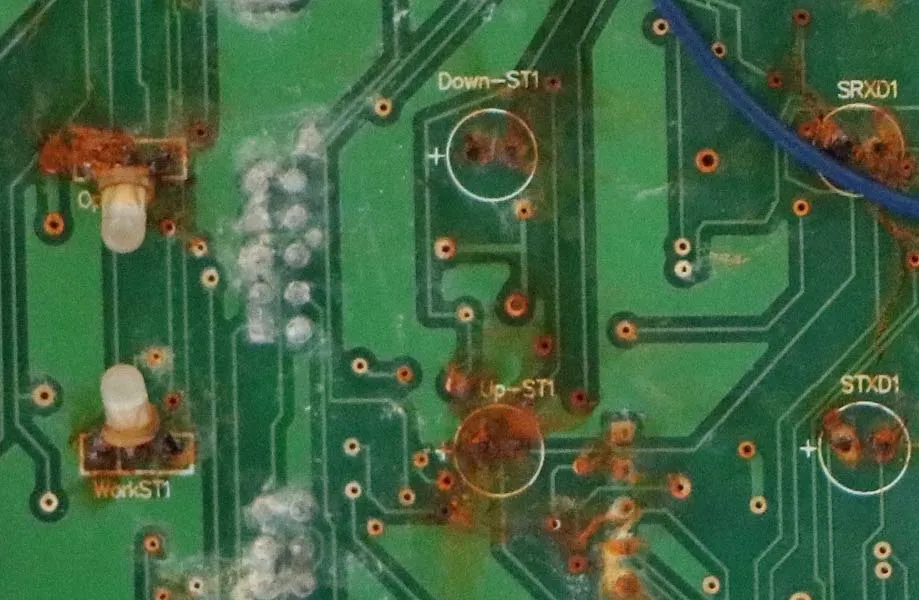

PCB-ENIG板在不同腐蚀周期的宏观腐蚀形貌如图3所示。第3周期时,PCB-ENIG板腐蚀较轻,焊盘表面局部区域出现变色,少数元器件引脚处有灰白色腐蚀产物附着,如图3a所示。第5周期时,腐蚀加重,焊盘镀镍金层表面萌生绿色腐蚀产物,元器件引脚覆有一层较厚的白色腐蚀产物,部分通孔萌生红棕色腐蚀产物。此时,PCB-ENIG板已经发生了较为严重的腐蚀,如图3b所示。第7—12周期时,PCB-ENIG板整个表面的腐蚀区域和面积不断扩大,腐蚀产物不断增多,表面光泽度不断下降。第12周期时,几乎整个焊盘均发生腐蚀,被绿色腐蚀产物所覆盖,引脚和通孔表面也附着有一层较厚的白色腐蚀产物,局部呈红棕色,如图3c、图3d所示,此时腐蚀较为严重,电路板背面的二极管发生脱落,如图3e所示。第14周期时,腐蚀严重,整个电路板表面均被腐蚀产物覆盖,失去原有光泽,局部元器件发生脱落,如图3f所示。

图3 不同腐蚀周期PCB-ENIG板宏观腐蚀形貌 Fig.3 Macroscopic corrosion morphology of PCB-ENIG in different corrosion cycles: a) 3rd cycle; b) 5th cycle; c) 7th cycle; d) 12th cycle; e) 12th cycle (back); f) 14th cycle

2.2 微观腐蚀形貌

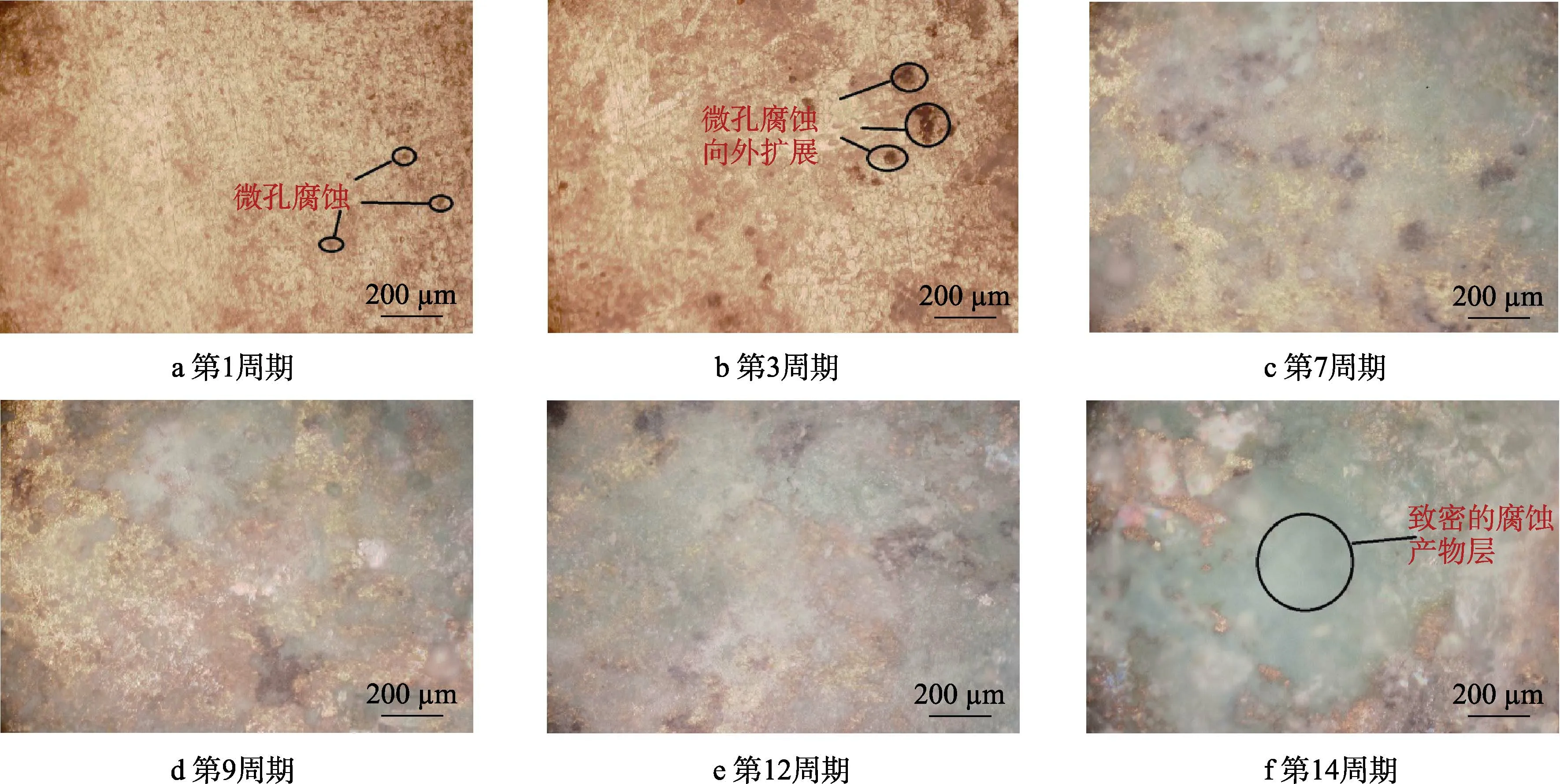

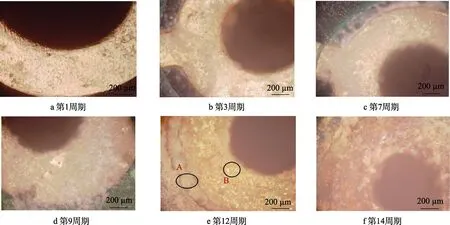

采用科士达三维光学显微镜观测不同腐蚀周期下PCB-ENIG板焊盘和通孔的微观腐蚀形貌,如图4、图5所示。结果表明,实验室模拟海洋环境下,PCB-ENIG板焊盘和通孔的腐蚀历程相似。Cl−等腐蚀介质首先侵蚀镀Au层表面存在的微孔,诱发微孔腐蚀;腐蚀逐渐向周围扩展,萌生腐蚀产物,覆盖并填充镀Au层表面的缺陷;随后,腐蚀不断加重,腐蚀产物不断堆积、增厚,直至腐蚀失效。

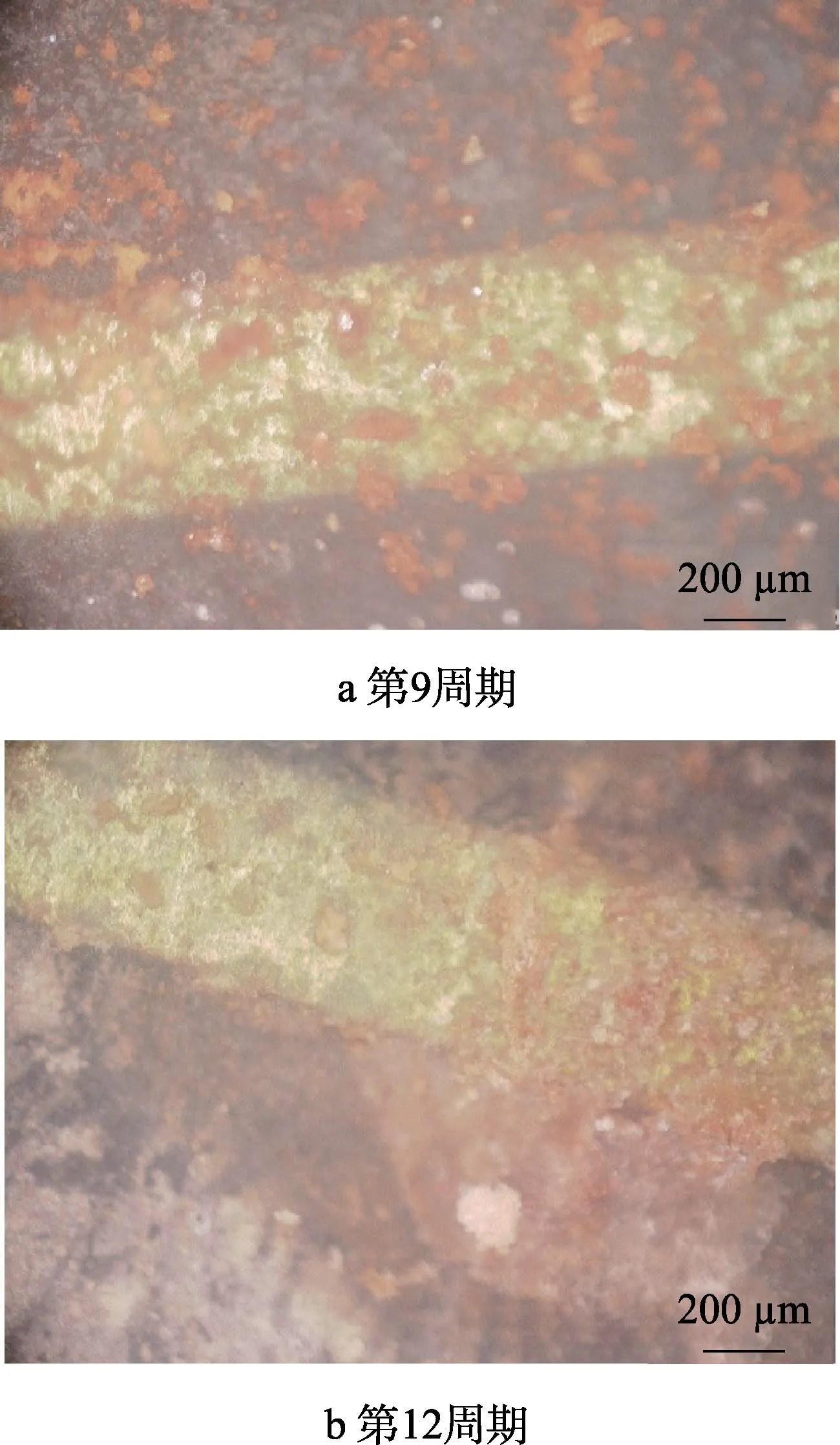

第1周期,焊盘和微孔表面的局部区域发生微孔腐蚀,腐蚀形貌呈黑色,为零星状,微观表面光泽度下降,如图4a和5a所示。第3周期,腐蚀加重,微 孔数目增多,焊盘表面局部腐蚀向四周扩展,黑色腐蚀区域扩大,表面光泽度大面积丧失,如图4b所示; 通孔腐蚀相对较重,表面大部分区域附着有一层腐蚀产物。第7周期,腐蚀加剧,观察区内整个焊盘和通孔几乎都发生了腐蚀,且焊盘表面被绿色腐蚀产物所覆盖,基本丧失原有光泽,如图4c和5c所示。依据文献[22-23]可知,绿色腐蚀产物的主要成分是Cu4(OH)6SO4、Cu2Cl(OH)3等。第9—12周期,焊盘表面覆盖有一层较厚的绿色腐蚀产物层;通孔区域萌生疏松的红棕色腐蚀产物,并不断增多,且较通孔中心,边缘区域的腐蚀相对较重,如图5e中的A、B两个区域所示。第14周期,焊盘表面覆盖有一层厚 且致密的绿色腐蚀产物;通孔区域的腐蚀比焊盘严重,表面腐蚀产物分为两层,外锈层为红棕色,较为疏松,内锈层为黑色,较为致密,如图5f所示。此时,PCB-ENIG板发生严重腐蚀。

图4 不同腐蚀周期PCB-ENIG板焊盘微观腐蚀形貌 Fig.4 Micro corrosion morphology of PCB-ENIG pads with different corrosion cycles: a) 1st cycle; b) 3rd cycle; c) 7th cycle; d) 9th cycle; e) 12th cycle; f) 14th cycle

图5 不同腐蚀周期PCB-ENIG板通孔微观腐蚀形貌 Fig.5 Micro corrosion morphology of PCB-ENIG through hole with different corrosion cycles:a) 1st cycle; b) 3rd cycle; c) 7th cycle; d) 9th cycle; e) 12th cycle; f) 14th cycle

2.3 腐蚀损伤尺寸

14周期时,PCB-ENIG板焊盘表面腐蚀损伤的三维形貌如图6所示。结果表明,PCB-ENIG板在腐蚀14周期后,焊盘表面呈凹凸不平的损伤形貌,起伏较大,表面腐蚀产物厚且不均,且局部坑较深,最大坑深可达45.390 μm,损伤最大宽度达246.478 μm。说明加速腐蚀14个周期时,PCB-ENIG板发生了严重腐蚀,表面镀层已基本失去防护作用。

图6 PCB-ENIG板焊盘三维腐蚀形貌 Fig.6 Three-dimensional corrosion morphology of solder pads for PCB-ENIG

2.4 导通电阻

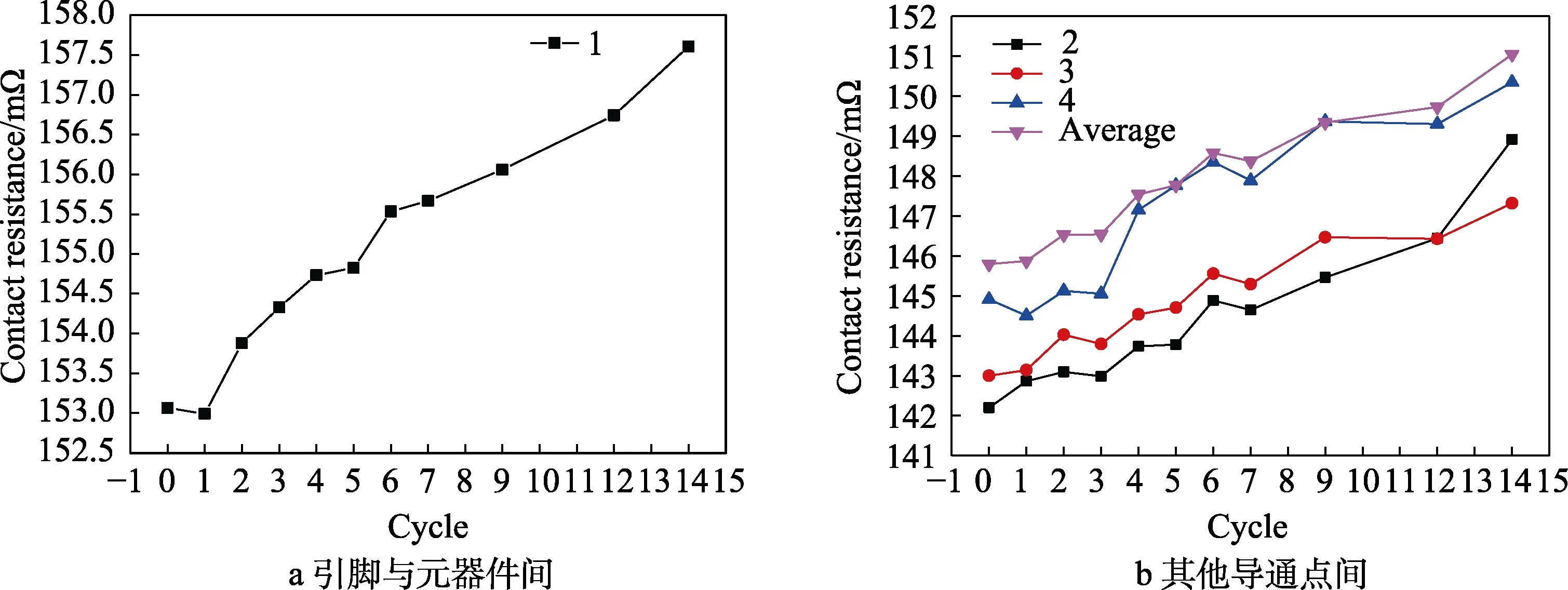

为分析实验室模拟海洋环境下PCB-ENIG板导通电阻的变化规律及失效情况,分别测量了印制电路板导通的引脚和元器件之间(编号1和2),以及引脚之间(编号3和4)的导通电阻,测量结果如图7所示。模拟海洋环境下,PCB-ENIG板各导通点间的导通电阻随腐蚀周期的变化规律基本一致,整体随腐蚀周期的增大而逐渐增大。根据试样各导通点之间的导通电阻变化曲线,可以将其划分为3个阶段。第0— 3周期为第一阶段,导通电阻波动幅度较小,仅为0.61~1.34 mΩ,增幅均值为0.74 mΩ。说明PCB-ENIG板镀镍金层具有一定的耐蚀性,可以有效保证PCB- ENIG板导通电阻的稳定性,此时试样腐蚀较轻微,如图3a所示。第3—7周期为第二阶段,此阶段导通电阻波动较大,在第6—7周期出现轻微降低。究其原因,可能是因为腐蚀介质的侵蚀作用,使得元器件引脚或通孔表面腐蚀产物发生脱落,导致膜层电阻稍降,导通电阻出现轻微降低。第7—14周期为第三阶段,此阶段导通电阻不断增大,这可能是因为第7周期后,PCB-ENIG板腐蚀较为严重,表面覆盖有一层较厚的腐蚀产物层(见图4c),且随着腐蚀周期的延长,腐蚀产物不断堆积、增厚,导致表面膜层电阻逐渐增加,印制电路板导通电阻逐渐增大。第14周期时,各导通点间的导通电阻增幅为4.32~6.72 mΩ,增加量均值为5.37 mΩ。

图7 PCB-ENIG板的导通电阻 Fig.7 On resistance of PCB-ENIG: a) between pin and component; b) between other conducting points

2.5 绝缘电阻

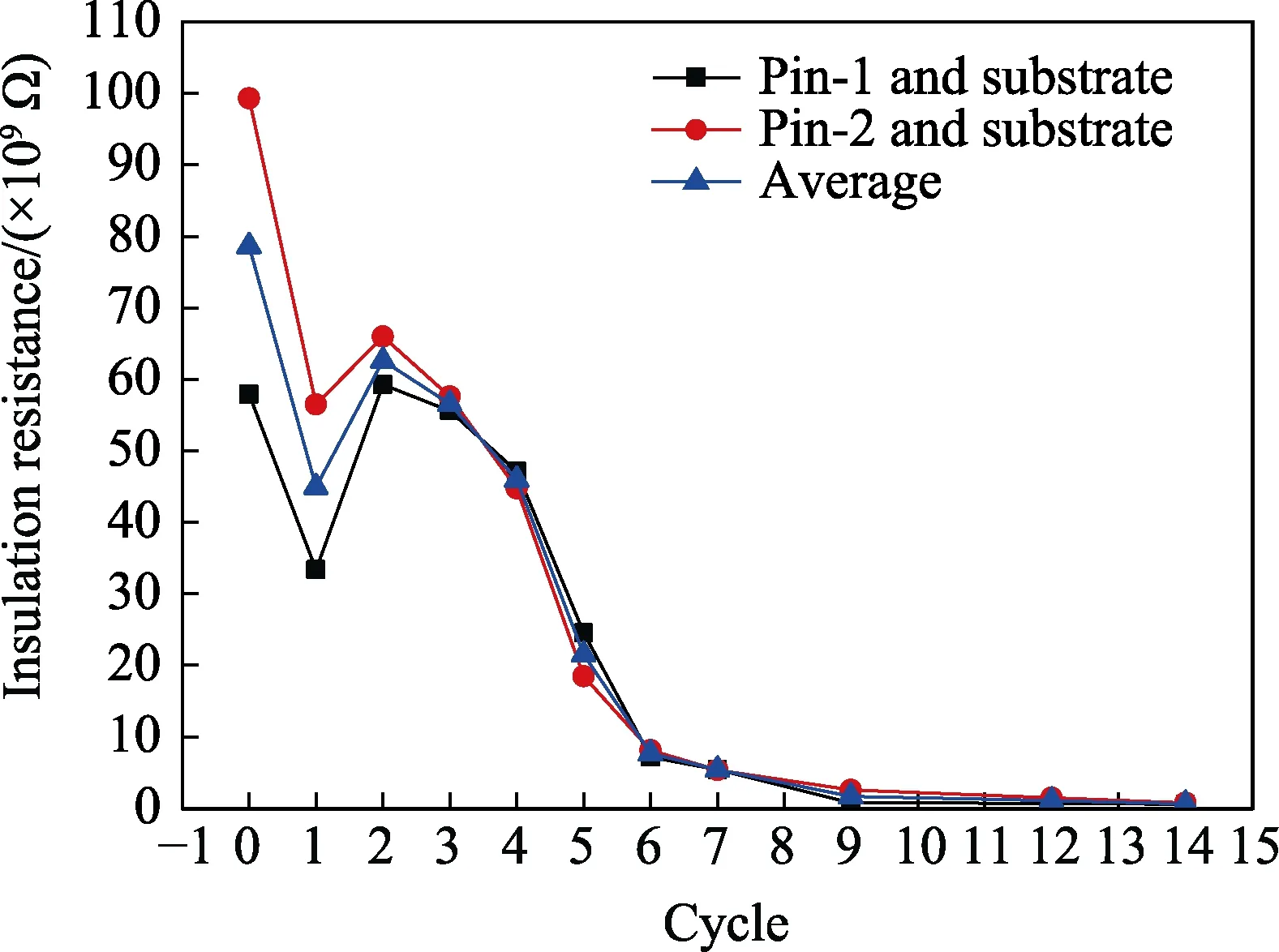

在加速腐蚀试验过程中,定期测量印制电路板不导通的元器件引脚和基材之间的绝缘电阻,绝缘电阻的变化曲线如图8所示。实验室模拟海洋环境下,PCB-ENIG板各不同导通点之间的绝缘电阻随腐蚀周期的变化规律基本一致,整体呈波动下降的趋势,且腐蚀前后绝缘电阻的降幅较大;加速腐蚀14个周期后,PCB-ENIG板各测点间的绝缘电阻均基本达到失效状态。

根据图8可以将印制电路板绝缘电阻的变化规律分为3个阶段。其中,第0—3周期为第一阶段,该阶段两种印制电路板的绝缘电阻值陡降,出现较大的波动,但阻值仍较大,平均电阻均大于44.93 GΩ,绝缘性能良好。这可能是因为湿热和酸性大气的循环协同作用下,印制电路板基材受潮或表面发生腐蚀生成腐蚀产物,使得试样绝缘电阻波动较大;PCB-ENIG板本身具有一定的耐蚀性,所以绝缘性能始终保持为较大数值。第3—6周期为第二阶段,此阶段的绝缘性能大幅度衰减。主要是因为随着腐蚀周期的延长,印制电路板基材不断受潮,内部腐蚀加重,缺陷增多,表面腐蚀产物不断堆积、增厚,使得电路板绝缘电阻 不断降低,绝缘性能不断下降。第6周期时,试样绝缘电阻均值降至7.66 GΩ。第6—14周期为第三阶段,绝缘电阻变化幅度较小,差值仅为6.63~7.35 GΩ。第14周期时,试样绝缘电阻降至0.55~0.78 GΩ,均值降低了两个数量级,由第0周期的78.6 GΩ降为0.663 GΩ,基本达到失效状态[24]。

图8 PCB-ENIG板绝缘电阻 Fig.8 Insulation resistance of PCB-ENIG

2.6 腐蚀损伤规律

通过对实验室模拟海洋环境下化学镀镍金印制电路板腐蚀损伤行为的研究,可以将其腐蚀损伤过程分为3个阶段:表面镀层腐蚀阶段、基底金属腐蚀发生与扩展阶段、元器件芯腔内腐蚀失效阶段。

2.6.1 表面镀层腐蚀阶段

PCB-ENIG板镀Au层表面不可避免地存在微孔等腐蚀薄弱区[25],较其他区域更容易遭受Cl−等腐蚀介质的吸附和侵蚀,成为Cl−、O2以及H2O等渗透到镀Au/Ni层界面的传递通道,诱发电化学腐蚀。在湿热和酸性大气的协同侵蚀作用下,腐蚀逐渐加剧。试样焊盘表面腐蚀现象较重,由初期的微孔腐蚀,逐步演化为中后期的均匀腐蚀形态(见图4)。

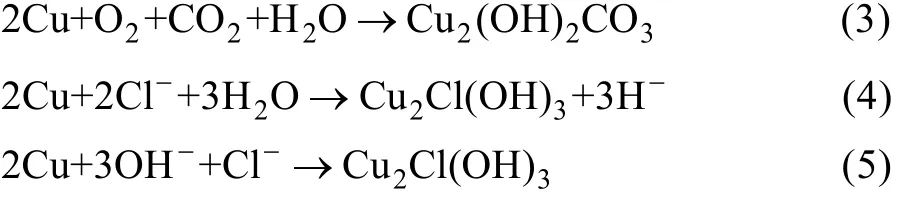

2.6.2 基底金属腐蚀发生与扩展阶段

随着腐蚀加剧,PCB-ENIG板表面镀层几乎完全腐蚀,且局部区域的腐蚀产物发生脱落,裸露出基底铜箔,导致Cu腐蚀。另一方面,由于PCB-ENIG板是由Au、Ni及Cu等不同金属材料偶接而成的,积聚的酸性液膜会使不同金属由于电位差的存在而发生电偶腐蚀,从而加速镀Ni层的腐蚀进程,进一步导致基底Cu箔裸露面积和区域增大。两者彼此相互促进,使得腐蚀愈加严重。如图4c—4f所示,PCB-ENIG板焊盘表面覆盖有一层较厚的绿色腐蚀产物层,主要成分为Cu4(OH)6SO4、Cu2Cl(OH)3等。经分析认为,可能发生了以下化学反应:

2.6.3 元器件芯腔内腐蚀失效阶段

当印制电路板基材以及表面镀层遭受严重腐蚀,且达到一定损伤程度时,印制电路板上的元器件密封失效,携有Cl−等腐蚀介质的湿气会不断渗入封装或密封的腔体内部,并滞留、积聚,形成电解液。在电解液的作用下,内外引线或封装外壳会与内部金属之间构成腐蚀原电池,发生电偶腐蚀,促进元器件腔体内部或引线等诱发严重腐蚀,甚至导致焊接的元器件脱落,如图9—10所示。严重破坏了印制电路板内部电路的性能,导致印制电路板导通电阻和绝缘电阻等电气性能失效,这与2.4节和2.5节导通电阻和绝缘电阻的分析结果相符。

图9 内引线腐蚀微观形貌 Fig.9 Corrosion morphology of inner lead: a) 9th cycle; b) 12th cycle

图10 PCB-ENIG板二极管宏观腐蚀形貌(第14周期) Fig.10 Macroscopic corrosion morphology of diodes in PCB- ENIG (14th cycle)

3 结论

1)实验室模拟海洋环境下,Cl−等腐蚀介质首先侵蚀PCB-ENIG板镀金层表面的微孔,诱发微孔腐蚀。随后,腐蚀逐渐加剧,表面萌生绿色的腐蚀产物(主要成分为Cu4(OH)6SO4、Cu2Cl(OH)3等)逐渐堵塞微孔。随着腐蚀周期延长,腐蚀产物不断增多、增厚,堆积在试样表面,第14周期时,焊盘表面腐蚀损伤严重,最大坑深可达45.390 μm,损伤最大宽度达246.478 μm。

2)实验室模拟海洋环境下,PCB-ENIG板腐蚀现象严重,腐蚀首先从元器件引脚、通孔等区域诱发,并逐步向周围扩展,腐蚀程度逐渐加重,甚至导致元器件脱落。腐蚀历程中,PCB-ENIG板导通电阻呈波动上升趋势,绝缘电阻不断下降,波动幅度较大。第14周期时,PCB-ENIG板导通电阻变化幅度为4.32~ 6.72 mΩ,增加量均值为5.37 mΩ,绝缘电阻仅为0.55~ 0.78 GΩ,达到失效状态,基本丧失绝缘性能。

3)实验室模拟海洋环境下,印制电路板腐蚀损伤过程可以分为表面镀层腐蚀、基底金属腐蚀发生与扩展、元器件芯腔内腐蚀失效3个阶段。