航空发动机材料及工艺发展浅析

2021-12-30刘巧沐中国航发涡轮院李园春中国航发

■ 刘巧沐 / 中国航发涡轮院 李园春 / 中国航发

航空发动机对材料、工艺有着极其严苛的要求。材料、工艺在某种程度上决定了发动机的性能和特性。发动机推重比的提高将更加依赖轻质、高强韧、耐高温的战略型、革命性先进材料及工艺。

航空发动机是人类有史以来最复杂、最精密的工业产品之一,集成了空气动力学、结构强度、材料、工艺等相关专业的最高成就。经过几代人的努力,我国已具备自主研制先进军用航空发动机的能力[1]。为进一步提高发动机推重比以满足作战平台的需求,必须大量采用轻质、高强韧、耐高温的先进材料、工艺和结构布局[1-3]。

新材料和工艺需求对体系发展带来挑战与机遇

随着先进航空发动机性能参数的提升,对新型高强钛合金/钛铝(TiAl)系合金/变形高温合金及其复合材料、新型镍基/镍铝(Ni3Al)系单晶合金和粉末合金、铌-硅(Nb-Si)系合金、高熵合金、碳化硅陶瓷基复合材料(CMC-SiC)、树脂基复合材料(PMC)等新型结构材料的需求愈发迫切,也对我国材料及工艺体系提出了更高要求。

新型高强韧钛合金/钛铝系合金/变形高温合金及复合材料

钛合金、钛铝(TiAl)系合金伴随着发动机轻质化需求而不断发展。钛合金目前的最高使用温度为600 ~650℃,TiAl系合金的使用温度范围为650~950℃[4],但其突出的室温脆性、缺口敏感等问题,使其只能部分替代高温合金或单晶合金。另外,随着发动机各截面工作温度的提高,还需发展更耐温、更高强韧的新型变形高温合金。

我国自20世纪80年代开始自主研制高温钛合金,目前已掌握了合金成分、组织、性能匹配控制及优化等关键技术,研制及应用水平基本实现了与国际先进水平同步,但还需要进一步提高组织性能均匀性,挖掘合金潜力。针对TiAl系合金,重点突破了材料设计、制备工艺、组织优化与控制、塑韧性提高等关键技术,研发出多个代表性合金,但还需要深化研究高强韧性组织匹配、低塑韧性材料应用设计等技术,拓展其应用。随着合金设计方法的进步、铸-锻设备及工艺的发展,多种新型变形高温合金成功获得应用,但随着合金化程度的提高,合金熔铸与热加工艺难度大增,需突破大尺寸锭重熔精炼、均匀变形等技术瓶颈,实现组织性能均匀稳定,实现性能、效率与成本的综合平衡,加速研发和应用,为未来更高性能变形高温合金的自主研发奠定基础。

目前,冷端转子采用整体叶盘结构的应用已趋设计极限,而整体叶环集先进结构、材料于一体,综合性能优异且可实现轻量化,是下一代发动机轻质化转子的标志性选择。SiC纤维增强钛基(Ti-MMC)、TiAl基(TiAl-MMC)和镍基复合材料(Ni-MMC)应用趋势急速上升,MTU公司与罗罗公司等已造出Ti-MMC整体叶环(如图1所示)、涡轮轴等试验件,并进行了考核,轻质效果显著[5]。据预测,未来发动机用材中Ti-MMC约占30%,TiAl-MMC约占15%。

图1 罗罗公司研制的Ti-MMC整体叶环[5]

我国自20世纪90年代开始Ti-MMC及其构件研制,迄今先后突破了高性能单丝SiC纤维批产、高品质先驱丝制备、构件成形等关键技术,打通了Ti-MMC整体叶环一体化制造技术路线,但还需强化增强环芯形性控制、残余应力调控等技术研究,充分发挥Ti-MMC的优势。

新型单晶合金与粉末合金

随着涡轮前温度的提高,涡轮叶片材料从变形、铸造高温合金发展到定向、单晶高温合金,涡轮盘材料由合金钢、变形高温合金发展为粉末高温合金。过去五六十年间,涡轮前温度提高了约600K,材料与铸造工艺贡献了30%~40%。自普惠公司发明世界上第一个单晶合金PW1480至今,业界成功开发了多代镍基、镍铝(Ni3Al)系单晶合金。中国是世界上较早研究单晶合金的国家之一,至今多个牌号已逐步获得应用[6]。但随着发动机发展,现用单晶合金受耐温能力及铸造工艺性限制,应用已趋于极限,急需发展初熔温度更高、组织性能更优、铸造及焊接工艺性良好、成本可接受的新型单晶合金。

20世纪60年代初,美国率先研制粉末高温合金并在涡轮盘上成功应用以来,粉末合金涡轮盘已在多型发动机上累计安全工作数千万小时,粉末合金已成为先进航空发动机涡轮盘的首选材料。业界已开发出服役温度更高、综合性能更优的高代次粉末合金,并根据涡轮盘不同部位对性能的侧重,发展出双性能/双合金、双辐板涡轮盘。我国已成功研制出第一代、第二代粉末合金,目前正在开发第三代、第四代粉末合金,但随着发动机发展,还需在高品质粉末、双性能/双合金/双辐板涡轮盘制备及低成本工艺等方面深入开展研究。

碳化硅陶瓷基复合材料

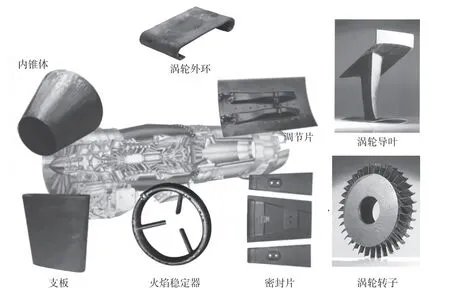

CMC-SiC兼具金属材料、陶瓷材料和碳材料的优点,具有材料结构一体化和多尺度特征,综合性能优异,是目前应用最成功的轻质高温结构复合材料[7-9],可用于发动机燃烧、涡轮和喷管等热端部件(如图2所示),被普遍视为发动机高温结构材料的技术制高点。从20世纪90年代至今,欧美以第三代和第四代航空发动机为演示验证平台,逐步暴露材料、工艺和制造问题,建立对CMC-SiC构件的应用信心及极限寿命的认知,逐渐将CMC-SiC应用于先进发动机。喷管调节片/密封片、燃烧室火焰筒及内/外环等已完成全生命周期验证并进入应用或批产阶段,涡轮叶片等尚处于验证阶段[9]。

图2 CMC-SiC在航空发动机中的应用[8-9]

迄今,我国CMC-SiC构件的研制与应用可分为3个阶段。前两个阶段,初步验证了可行性和可用性,形成了一定的技术储备;现阶段主要针对发动机多类构件需求进行典型件研制与应用研究。总体而言,国内基本突破了SiC纤维及其复合材料制备技术,初步完成了典型件设计、制备与考核,但针对不同部位CMC-SiC构件的制备技术路径尚无定论,还需打破现有按原金属结构设计和试制的模式,从全技术链路建立面向材料、工艺和制造的协同设计方法,突破结构、强度、冷却、连接设计,以及低成本构件成形与加工、全生命周期检测、评估与验证等关键技术。

树脂基复合材料

树脂基复合材料(PMC)密度低,比强度和比模量高,可设计性强,用于发动机进气机匣、外涵道机匣、风扇叶片/机匣等冷端部件可减质20%~40%,是发动机冷端部件先进性的重要实现手段。国际领先公司目前已将PMC广泛用于发动机冷端和外部部件,并大规模实现了第一代和第二代碳纤维增强PMC的应用,尤其是PMC外涵机匣大多已进入工程生产阶段,技术成熟度达到9级。目前,正在开展耐温400℃及以上材料研究。

我国已开展了大量PMC构件的验证工作,技术成熟度高于CMCSiC构件,但较领先水平仍存在差距,需突破耐温或/和耐湿型PMC开发、高温模具、构件设计与制造一体化、大型复杂构件成形、缺陷检测与评估等关键技术,还需提高国产化关键生产装备工艺能力及配套软件技术,解决成本过高等问题。

航空发动机材料及工艺体系存在的问题与不足

航空发动机材料工艺体系是一个以材料、工艺技术为核心,遵循技术发展规律,围绕技术发展和产品应用,按照基础研究、应用研究、工程应用等展开,由基础、制备、应用、分析、保障等技术要素构成的系统有机整体。从航空发动机材料体系的历史沿革来看,主体材料已由第一代发动机的钢,发展到第三代发动机的钛、高温合金和复合材料,辅以各种新工艺、新结构又演进出第四代发动机的主体材料、工艺(见表1)。世界领先的航空发动机公司持续推出了各具特色的品牌材料或工艺,并建立了各自的发动机材料及工艺体系。

表1 涡扇发动机典型材料和工艺

我国航空工业自20世纪50年代建立以来,便开始引进苏联航空产品,70年代又开始引进英、法、美等国航空产品,共生产了60余种型号、数万架飞机和30余种型号、数万台发动机,发动机材料、工艺技术历经引进、仿制、研仿到自主研制的发展历程。迄今,我国基本建立起完备的材料工艺体系,建成多个发动机材料、工艺研制与生产基地,也成为具有完整高温合金体系的四个国家之一。然而,大量的引进和仿制导致我国同代次、同水平发动机材料多国牌号并存,使有限的支持碎片化,限制了材料的研制和发展,制约了选材的标准化、通用化、继承性及经济性。

我国虽已能生产航空发动机用全部门类材料,但要实现未来先进航空发动机研制的自主保障,还需对我国航空发动机材料、工艺现状进行梳理、分析和归纳,为应对新材料、新工艺需求提出的挑战,还需解决以下几个方面的问题和不足:未完全建立起科学统筹的基础预研科技管理体系;未完全构建起我国特色的航空发动机主干材料体系;未真正实现设计与材料、制造的协同;无统一的性能数据库,缺乏高可靠统计许用值;无统一、适用、通用的标准体系;不注重全供应链管理,产品稳定性、可靠性差;缺乏新材料、新工艺技术快速迭代机制;未明显突破返回料利用,全流程成本偏高。

关于材料及工艺发展的思考与建议

针对上述材料及工艺发展中存在的问题与不足,从理念、布局、机制和标准体系的角度提出如下思考和建议。

建立面向材料—制造一体化设计的“新理念”

构建设计、材料、制造协同融合的研发流程,发展面向材料、制造的设计。充分利用预研形成的先进集成平台,将其提升改造为新材料、新工艺专用验证平台,解决验证资源问题。加强材料的“积木式”验证和递进式评价[10],结合高精度与高置信度仿真技术[11],面向全生命周期开展迭代与改进。

开展统筹全技术体系的“新布局”

系统梳理发动机材料、工艺技术树,建立完整的技术体系,贯彻技术与产品开发异步、规划互锁的理念,科学全面、统筹精准制订中长期发展专项规划,制定技术地图,集中投入,梯次发展,有序衔接。对标国际领先水平,梳理形成“卡脖子”技术清单,精准识别和瞄准当前技术短板、堵点和痛点,突破一批长期未有效解决的关键核心技术。

构建举国协同、融合创新的科技管理“新机制”

面向发展重大需求,通过部委协同,加强政策供给的继承性、联动性、集成性;发挥行业主体作用,强化需求牵引,加强产学研用协同和军民深度融合。兼顾不同利益诉求,形成各主体、各环节高效协同、深度融合的创新体系和利益共同体。由小团队研发向产学研用多学科交叉团队转变,强化从规划论证、项目生成、攻关研究、考核评价、成果应用的“一条龙”高效项目模式,促进成果集成开发和转化应用,打通管理链路和创新链路。变革科技管理思想,既要“放”“管”“服”,也要“精”“细”“控”,建立切实有效的知识产权特别是国防知识产权的转移、转让、交易机制,创新科技激励机制,合理解决从研发到产业发展各环节的投入、贡献和利益分配问题,充分调动各方积极性。

完善性能数据与标准的“新体系”

开展材料、工艺性能数据设计许用值统一管理,从全技术链、全产业链角度严控生产过程和质量细节,确保性能数据真实、可靠,尽快打造完成中国版标准化数据手册。以研发流程为牵引,从使用者角度,统一标准架构,丰富技术要素,整合、建立、完善全行业标准体系。构建行业统一的考核评价和数据管理平台。

结束语

轻质、高强韧、耐高温的战略型、革命性先进材料及工艺是未来先进航空发动机的标志性选择。应进一步聚焦基础瓶颈、聚焦工程应用、聚焦资源投入、聚焦双链完整,强化需求牵引、强化行业抓总、强化体系布局、强化协同融合、强化集中投入,走出中国特色的发动机材料及工艺自主、自立、自强之路。

(刘巧沐,中国航发涡轮院,研究员,主要从事航空发动机材料、工艺应用研究)