一种快速制作栅格天线的新型解决方案*

2021-12-29白茹冰

白茹冰

(陕西天翌天线股份有限公司,陕西西安 710199)

引 言

树脂基碳纤维复合材料是由高性能增强剂和耐温性能好的树脂基体组成的,具有比传统钢及铝合金结构材料更优越的综合性能[1]。其中树脂基碳纤维复合材料是目前使用最多最广泛也是最先进的复合材料之一。它密度低,比强度和比模量高,耐蠕变,可设计性强,抗疲劳性能好,耐腐蚀性能和隐身性能优异,便于大面积整体成型,热膨胀系数极小,广泛用作结构材料,这是其他纤维增强复合材料所无法比拟的[2]。树脂基碳纤维复合材料属于半导体材料,在一定的频率范围内,靠自身能够实现对天线电磁波的反射功能。近年来它在天线通信领域获得大量应用,可使反射面结构的质量减少25%~30%,增强了反射面的便携性,降低了维护要求。

栅格反射面是一种独特的反射面结构形式,根据电磁波的反射原理,当栅格间距小于电磁波波长的1/8时,它对电磁波近于全反射。对于低频段使用的天线反射面,使用栅格结构的反射面具有结构重量轻、风载小的特点。用树脂基碳纤维增强复合材料制造栅格天线反射面,可充分发挥树脂基碳纤维增强复合材料的性能优势[3],其镂空的结构使反射面更轻,因而增强了反射面的便携性,在雨雪大风等恶劣天气下整体结构更加稳定。近年来特殊的结构特点使其在军用领域得到广泛应用。

该反射面天线型面(曲面)由抛物线绕中心轴旋转而成,反射面由碳纤维材料的平行网络状栅格组成,在反射面的边缘设置有用于支撑栅格结构的翻边结构。为了便于携带和收藏,整体均分为6个分瓣,分瓣与分瓣之间的肋条用金属标准销扣连接,栅格反射面中间预埋金属镶件以便安装馈源接口。该产品的口径为1.2 m,天线面上每隔4 mm就有一个8 mm×112 mm的长条形孔,这些孔均为垂直于曲面的法向孔。反射面的型面精度要求不大于0.6 mm(均方根)。目前,成型工艺是按产品镂空形状在金属模具上黏贴长条形硅橡胶条,然后按硅橡胶条的分割间隙在模具上黏贴碳纤维预浸料(等厚度)。固化成型后产品与硅橡胶条一起脱模,再由人工清理剥离硅橡胶条(方案1)。本文以该反射面天线为研究对象,详细阐述制作栅格反射面的模具设计及产品成型工艺方案。

1 成型方案对比分析

目前碳纤维复合材料栅格天线反射面主要采用热压罐成型工艺,该工艺需要模具提供产品成型所需的型面。本文所涉及到的栅格天线反射面结构形式见图1。

高精度复合材料产品的制造一定是以高精度模具为基础条件的。目前通过热固化成型的复合材料反射面主要采用金属模具成型。天线与模具的材质不同,经过热成型后,热膨胀系数的不匹配会导致制件翘曲变形,从而使脱模后的复合材料制件精度低,难以获得高精度天线制件。为获得高精度制件,必须选择膨胀系数与制件材料膨胀系数一致或相近的材料作为成型模具的材料[4-5]。在常用材料中球墨铸铁QT-500的膨胀系数与树脂基碳纤维复合材料最为接近,有利于保证天线面的型面精度,而且价格便宜,加工工艺成熟。模具的设计精度≤0.05 mm(均方根),在模具结构设计和工艺设计中应预留热电偶插孔、模具测量基准及成型基准。铸造毛坯后选择数控车床和数控铣床加工。经过严格的工艺质量控制,模具的加工精度达到了0.03 mm(均方根)[3]。为了使制件能够更好地脱模,同时避免铸铁材料中的细微砂眼造成制件缺陷,需在铺覆复合材料预浸料前用高温环氧腻子将砂眼刮平,再涂脱模剂。

制作栅格天线反射面的球墨铸铁金属模具如图2所示。模具为正圆形结构,产品的最大外圆处对应模具上用卡箍固定的围框。按产品的6个肋条位置刻槽,将模具均分为6个部分,在6条刻槽里间隔镶入1 mm厚的不锈钢隔片。在每个分瓣中间的小圆形处黏贴反向1~6数字标识(用于区分产品分瓣)。模具顶部的圆孔用于放置反射面接口定位块(用于定位接口预埋件)。模具型面黏贴有硅橡胶条。下面通过3种方案对比分析用模具成型栅格反射面的过程。

图2 栅格反射面金属模具图

1.1 金属模具+硅橡胶条镶件

综上所述,金属模具采用球墨铸铁QT-500。值得注意的是,为了后续能找准铺贴硅橡胶条的位置,需要利用铣床在模具型面上加工出与栅格天线反射面长条形镂空孔对应的刻线。为了固定天线两相邻分瓣的肋条翻边(栅格天线反射面6个分瓣装搭扣的肋条翻边需预先用3K碳纤维预浸料编织布制作好),在制作产品时需在刻槽内镶入1 mm厚的不锈钢隔片,因此还需在铣床上沿模具圆弧面经线方向加工出6条宽1.2 mm,深5 mm的刻槽。

铺叠产品时需要预先在模具上的刻线处用双面胶黏贴8 mm×112 mm的长条形硅橡胶条。在栅格天线反射面上不同位置,硅橡胶条的长度是可变的(如图1所示),在边缘及6个分瓣的尖角处长度变短。硅橡胶条由人工用美工刀裁出,且长条形的4个角也要由人工修整成圆角。然后用中心定位柱固定好接口处的预埋件。使两相邻分瓣的肋条紧靠刻槽里的隔片,并以少量502胶水固定。之后在硅橡胶条间隔处铺叠碳纤维预浸料,用美工刀裁减掉多余的预浸料。栅格天线反射面的最大外圆翻边及中间接口处需要铺叠3K碳纤维预浸料编织布。铺完后封装隔离织物1层+隔离1层+透气毡+真空袋,抽真空检漏,再进入热压罐固化。设定热压罐压力为0.4 MPa,温度为120°C,固化时间为90 min。

出罐脱模时需由人工将栅格反射面产品和硅橡胶条从金属模具上一起取下,清理产品上的硅橡胶条,得到产品,再清理产品上的毛刺,修整栅格。在产品生产过程中,硅橡胶条的损坏或消耗很大,且由人工裁切、修整和黏贴硅橡胶条费时费力。铺制时的模具与产品截面见图3。

图3 方案1示意图

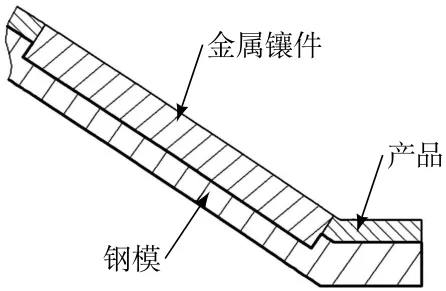

1.2 金属模具+金属镶件

第2种方案考虑把硅橡胶条换成金属镶件直接镶在模具上以解决硅橡胶条损耗的问题,这就要求在原有模具上用铣床加工出用于镶嵌金属镶件的长条形槽。其具体步骤如下:1)球墨铸铁模具铸造好后上铣床加工型面,模具型面精度要求≤0.05 mm(均方根)。在方案1中,在金属模具的长条形刻线位置加工出深度为5 mm的长条形槽,由于栅格天线反射面的长条形镂空孔是法向的,为了使产品成型后能顺利脱模,刻槽也应该是法向型面的,所以模具必须上五轴铣床加工。2)加工所有金属镶件以代替硅橡胶条。考虑到镶件需要反复使用,所以材料选用具有较高抗变形能力的优质碳素结构钢45钢,表面光洁度超过3.2。按脱模方向在每一个金属镶件上加工至少2个M5螺纹孔。使用前用脱模剂处理模具与镶件。产品铺制过程与方案1相同。

脱模时只有先脱出所有金属镶件才能取下产品。先在金属镶件上拧上M5螺丝,通过拔销器拉螺丝以取出金属镶件,再将产品与模具分离开来。虽然铺叠时省去了黏贴、修整硅橡胶条的过程,但在金属模具上加工大量刻槽会影响原模具的结构及精度,而且脱模时取出全部金属镶件费时费力,难度较大。图4为方案2的示意图。

图4 方案2示意图

1.3 金属模具+碳纤维过渡模具+金属镶件

第3种方案所需的金属模具与前面2种模具稍有差别。如图5所示,因为产品直接接触的是碳纤维过渡模具,是通过碳纤维过渡模具的型面成型的,而金属模具只是起到了成型和支撑碳纤维过渡模具的作用,所以金属模具的型面不必完全符合碳纤维栅格反射面的型面曲率,其光洁度和精度要求也不高。在制作金属模具时将原有型面(与栅格反射面曲率吻合的型面)向内偏移8 mm(碳纤维过渡模具的厚度),型面加工精度不必达到0.05 mm(均方根),且不用加工刻槽及刻线,这样就大大缩短了加工时间。先用该模具制作碳纤维过渡模具,材料选用固化后单层厚度为0.4 mm的H12K碳纤维预浸料编织布,在模具上按0°,±45°,90°循环间隔方式均匀铺贴21层。这种铺层不仅可以有效防止制件扭变,而且在纵向和横向都有一定的刚性和强度。为了减少孔隙等缺陷,每铺制5层就用真空袋封装后连接真空泵预抽30 min。铺制完成后封装进入热压罐固化。出罐后不脱模直接上铣床加工长条形镶件孔和刻槽(用于镶嵌放置肋条的隔片)以及型面,型面精度≤0.05 mm(均方根)。脱模后清理毛刺,修整镶件孔,得到8 mm厚的碳纤维过渡模具(等壁厚)。另外需要加工的金属镶件同方案2。

图5 方案3示意图

铺制栅格反射面产品时先把碳纤维过渡模具紧贴在金属模具上,周边用卡箍固定,中间接口位置用原来的固定接口预埋件的定位快固定。在碳纤维过渡模具的长条形孔内镶入金属镶件,铺叠产品时按照原工艺过程制作,这里不再赘述。

脱模时先把碳纤维过渡模具连同金属镶件和栅格反射面产品一起与金属模具分离,再把金属镶件从产品凹面方向取出。与第2种方案(金属镶件镶嵌在金属模具上)不同的是,碳纤维过渡模具上的镶件在2个方向都可以活动,所以容易取下。可以将螺丝嵌入金属镶件上的M5螺纹孔,用榔头敲螺丝将镶件取出后,碳纤维过渡模具就可与产品分离开了。值得注意的是,在产品脱模过程中,可以用多加工的一套碳纤维过渡模具和金属镶件,在金属模具上继续铺叠产品。实践证明,这样可大大提高模具的利用率和生产效率。

过渡模具采用的是碳纤维复合材料,因而可以很好地保证碳纤维复合材料栅格反射面天线的精度。

2 栅格天线成型工艺

碳纤维复合材料栅格反射面天线结构复杂,性能要求高,反射面上的长条形孔均为垂直于曲面的法向孔,孔的尺寸及分布极大地影响着天线面的外观质量及性能,故宜采用手工铺覆、真空袋/热压罐成型工艺。如上所述,采用碳纤维复合材料过渡模具+金属镶件的成型脱模方式能够满足生产效率和外观质量要求。具体制作工艺流程见图6。

图6 工艺流程图

主要制造工艺流程如下:

1)准备模具。用喷洒有丙酮的抹布擦洗模具及工装定位块工作面,去除残留物及灰尘以确保模具表面清洁,无油脂。

2)下料。材料选用东丽公司生产的3234/r1700预浸料。将预浸料分割成4 mm宽的长条,3K碳布预浸料按电子档下料,带翻边的4层,不带翻边的2层。另预备封装所用的辅助材料。

3)肋条成型。用肋条成型模具将3K碳布预浸料铺成20 mm宽的条子,共5层。封装隔离织物1层+隔离膜1层+透气毡+真空袋,再抽真空检漏,然后进入热压罐固化。出罐后待温度降至室温后脱模,清理。

4)组合反射面成型模具。将碳纤维复合材料过渡模具固定在金属模具上,镶入金属镶件,将天线面中间接口定位块装配到位。铺层前用棉纱口罩蘸700#NC脱模剂,将它均匀涂抹在模型表面,用PM-2纸胶带保护胶泥封袋粘结区。

5)天线面成型。在肋条上装配连接件预埋件,肋条贴住隔片并放到位,用夹子夹在一起或点502瞬干胶固定,在肋条的粘结表面贴一层白胶膜或刷一层底胶。产品主体用下好的料铺栅格。先铺2层不带翻边的3K预浸料碳布,再铺1层带翻边的3K预浸料碳布,然后把4 mm宽的预浸料单向带铺进对应的模具格子内,最外层铺制带翻边的3K预浸料碳布。为了减少孔隙等缺陷,在铺制过程中用真空袋封装后连接真空泵预抽30 min。铺制完成后封装可剥布1层+隔离膜1层+透气毡+真空袋,再抽真空检漏,然后进入热压罐固化。设定热压罐压力为0.4 MPa,温度为120°C,固化时间为90 min。

6)脱模。出热压罐后,待模具温度降至室温后,使碳纤维复合材料过渡模具、金属镶件和栅格反射面产品一起与金属模具分离开来,然后取出镶在过渡模具上的金属镶件,再将过渡模具与产品分离开来,得到产品。去毛刺,修整栅格,在肋条上安装标准连接销扣。

7)检验。装配分瓣后用摄影测量仪器检测反射面的精度,按照图纸尺寸以及反射面检验标准进行检验并记录,并对反射面面瓣进行随机互换(编码必须一致)。互换复装精度要达到要求,标准连接销扣要能装配到位。

3 结束语

本文创新性地提出了一种利用复合材料过渡模具制作树脂基碳纤维复合材料栅格天线反射面的成型工艺。由于金属具有较大的热膨胀系数,因此直接在金属模具上制作的栅格天线反射面的精度会受到较大影响,而利用该工艺制作的栅格天线反射面的栅格条宽度均匀,厚度一致,外表光洁。经三坐标测量仪检测,其型面精度为0.3 mm(均方根),经电性能测试,其性能完全满足使用要求。

文中进行了碳纤维复合材料模具设计制作方法的研究,验证了将碳纤维复合材料模具+传统金属模具的组合模具用于栅格天线反射面成型及脱模过程的可行性。该类模具可推广应用于栅格类天线的成型,可有效提高反射面精度。使用金属镶件替代硅橡胶条镶件极大地改善了栅格反射面的外观质量,降低了维护成本,缩短了成型工艺过程,提高了生产效率。