热管模组在机载ATR密闭机箱中的应用研究*

2021-12-29徐立颖

徐立颖

(中国电子科技集团公司第十五研究所,北京 100083)

引 言

在机载设备内,通常要求以ATR形式实现机箱的结构设计,并要求机箱采用密闭形式,以更好地适应机载应用环境,而密闭机箱就需要更加有效的散热结构实现内部热源的散热设计。在传统ATR机箱的热设计中,通常是将内部热量传导至板卡冷板,再经楔形导轨安装结构将冷板热量传导至机箱侧壁,通过机箱侧壁与外界热沉之间的热交换实现整机的热设计。在冷板设计中,通常采用在冷板中嵌入热管的方式实现冷板的快速导热和均热。这方面的研究较多,技术也比较成熟,但冷板和机箱侧壁的导热接触面存在较大的接触热阻,严重影响了冷板与侧壁之间的热传导效率。

某机载ATR密闭机箱内集成了多个中央处理器(Central Processing Unit, CPU)热源,并且每个热源的热量都比较高。如何在有限的密闭空间内应用热管的高导热特性,设计合理有效的热管模组,解决多个高热功耗CPU热源的导热和散热问题,成为这类机箱结构设计和热设计的重点。

1 机箱结构设计

1.1 箱体结构

某机载加固计算机项目要求设备机箱结构符合1 ATR规范,其外形尺寸为256.3 mm×194 mm×400 mm。根据设备的功能需求,内部需要集成4块主板和1块电源板,板卡符合6U(1U=44.45 mm)CPCI结构规范,其中主板均为国产化自研板卡,单个主板的热功耗为80 W,并且机箱采用ATR结构规范,整机为密闭结构。

考虑到加固电子设备的可维护性,机箱内部的主板和电源板均设计成可独立插板的功能模块,整机采用CPCI架构实现,主板模块和电源模块经安装在底板上的CPCI背板实现互联互通。在机箱前面板布置开关、指示灯以及各功能接口,在后面板设置2个轴流风机,在机箱两侧设置散热风道,进风口位于机箱两侧前端。通过后面板风机,将热沉中的冷空气带入机箱风道内,在风道内完成换热过程后,再排入热沉中。其中,进风口、风道和风机均与机箱内部空间隔离,从而形成外循环强迫风冷散热系统。机箱结构布局如图1所示。

图1 机箱结构布局图

1.2 热源结构

根据CPCI结构相关规范,主板模块和电源模块的结构外形可实现的设计尺寸为250 mm×169.3 mm×22 mm,再结合ATR机箱的结构尺寸,主板模块和电源模块只能沿前后垂直方向安装在机箱内,板卡模块前后设置导轨板,实现板卡模块的插拔和紧固。

机箱内的热源主要为主板的CPU芯片和电源板的电源转换模块,其中,CPU热功耗标称为80 W,根据电源转换模块的工作效率和整机功耗,电源转换模块的热功耗在40 W左右,所以机箱内的散热结构需重点解决主板CPU的散热问题。主板布局如图2(a)所示,板上集成CPU、电子盘、内存、CPCI 连接器、功能接口等。

主板经安装附件、紧固螺钉固定在冷板上,冷板采用硬铝型材铣加工而成。由于铝型材具有强度高、导热性好、质量轻的特点,所以冷板作为主板的结构安装基体,实现了主板的刚性加固设计。再在冷板两端安装锁紧条和助拔器,构成了ATR机箱内可独立插拔的主板模块。主板模块结构如图2(b)所示。

图2 主板布局图和主板模块结构图

依靠CPU导热基板解决热源一级导热问题。CPU热量第一时间传导至导热基板,再由导热基板传导至机箱热传导结构中。CPU导热基板依靠限位螺钉安装在冷板上,使得CPU导热基板受外力顶压时与CPU发热面形成正压力,并且保证该正压力在CPU和主板可承受的范围内。

1.3 热传导结构

热传导结构设计的出发点是依靠热管模组,将板卡模块内热源热量直接传导至机箱风道内的肋片散热器,缩短传导路径,实现热传导性能的最优化,并保证板卡模块的独立易插拔特点[1-6]。

在主板模块和电源模块加固结构基础上,结合机箱风道结构,应用热管模组,将机箱内的每个热源的热量传导至机箱两侧风道内的肋片散热器,通过机箱两侧的肋片散热器与机箱两侧风道内空气热沉之间的热交换,实现机箱热源的散热设计。机箱的热传导结构如图3所示。

图3 机箱热传导结构示意图

在机箱内部,针对主板1和主板2的热源CPU设置了一套热管模组,由导热base板1、导热base板2、热管和肋片散热器1组成;针对主板3和主板4的热源CPU设置了一套热管模组,由导热base板3、导热base板4、热管和肋片散热器2组成;针对电源板上的电源转换模块设置了一套热管模组,由导热base板5、热管和肋片散热器3组成。其中,肋片散热器1、肋片散热器2和肋片散热器3的导热基板置于机箱内部,肋片置于机箱风道内,通过肋片散热器导热基板和机箱侧壁之间的贴合结构,实现了机箱内部空间的密闭性,并与机箱风道互相隔离。通过机箱后面板的轴流风机,将外界空气由机箱前部抽入,经风机排出,从而形成了机箱外循环热交换风道。机箱内部3套热管模组的具体结构如图4所示。

图4 热管模组结构和布局图

以主板1的CPU为例,CPU产生的热量经固定在冷板上的CPU导热基板传导至热管模组1中的导热base板1,导热base板1上的热量经热管传导至肋片散热器1后,即完成了CPU热源在机箱内的热传导。通过肋片散热器1在机箱风道内的热交换,实现了CPU的散热设计。

热管模组采用水质烧结热管。此型热管导热功率高,成本低,工艺成熟。热管的导热功率与自身管径、长度、外形等因素有关。热管的管径越大,导热功率就越高。随热管长度的增加,其导热功率逐渐降低。热管折弯、压扁都会影响其导热功率。每种管径热管都对应有最小折弯半径,管径在12.7 mm以下的热管,其最小折弯半径为90°。当热管压扁后的厚度低于5 mm时,其导热功率随厚度的减小而降低。

以热管模组1为例,根据以上热管导热特性,结合热管模组结构实现方式和热源热功耗,导热base板1经2根直径为8 mm的U型热管与肋片散热器1的导热基板焊接为一整体。由于主板1中CPU的发热功率为80 W,1根直径为8 mm的热管的导热功率为78 W,2根热管的总导热功率为156 W,在热源导热需求方面预留了约1倍的冗余量。热管通常采用圆形断面,经2次90°折弯后形成U型热管,一端与导热base板焊接,另一端与散热器的导热基板焊接。导热base板和导热基板的焊接结构特征为直径8 mm的圆柱面。此种热管外形和焊接匹配结构特征便于热管模组焊接前的组装定位,提高了导热base板和导热基板之间的距离精度,避免了在热管模组组装、焊接中导热base板与导热基板之间的空间距离对热管空间角度的要求。因为在热管模组的导热结构设计中,既要保证热管吸热端在导热base板上的位置正对热源中心位置,也要实现热管散热端在散热器导热基板上均匀布置,从而最大程度地保证热管的导热效率,并且在热管模组1和热管模组2中,2个热源共用1个肋片散热器换热,使得热管模组1和热管模组2中各有4根U型热管,所以每根热管在空间上的角度都不一样。

直径为8 mm的热管的最小折弯半径为24 mm,而机箱内所有热管模组中热管的折弯半径均为25 mm,每根热管长度均小于300 mm,在热管外形、长度方面最大程度地保证了热管的导热功率,在热管模组的导热方面实现了冗余设计。

2 热传导结构理论分析

机箱内热源的散热效率不仅取决于热传导结构的导热性能,还与强迫风冷中的风机选型设计和肋片散热器中的肋片参数设计有关。下面分别从热管模组的热传导结构、风机选型和热管模组的肋片参数3个方面进行计算分析。

2.1 热传导结构计算

从热源到散热器的换热肋片,其热传导路径为热源→相变导热膏→CPU导热基板→铟箔→导热base板→焊锡层→热管→焊锡层→散热器导热基板→肋片。每个传导路径结构可视为单层平壁导热,其导热量Φ的计算公式为[7-12]:

式中:k为材料的导热系数;A为垂直于热流方向的导热面积;Δt为平壁两侧的温度差;δ为平壁的厚度。

如果已知热流量,则式(1)可转换为:

通过式(2)可以计算出各传导路径间的温差,从而判断导热结构的散热性能。热传导路径间的温差为:

ΔtCPU-主板1= Δt相变导热膏+ ΔtCPU导热基板+Δt铟箔+Δt导热base板+Δt焊锡层+Δt热管+Δt焊锡层+Δt散热器导热基板= 2.616 + 1.365 + 0.386 + 0.956 +0.148 + 0 + 0.187 + 0.257 = 5.914°C。 同理,ΔtCPU-主板2= 5.914°C,ΔtCPU-主板3= 6.254°C,ΔtCPU-主板4=6.254°C,Δt电源转换模块=1.458°C。

由于主板1和主板2共用一个热管模组,其中的导热base板和散热器导热基板结构一致,所以两个主板上CPU和肋片之间的温差结果相同。同理,主板3和主板4上CPU和肋片之间的温差结果相同。

热管的导热系数为10 000 W/(m·K),热管吸热端和散热端之间的温差近似为0。为了降低传导结构中的接触热阻,在CPU与CPU导热基板之间填充相变导热膏,在CPU导热基板与导热base板之间填充铟箔。相变导热膏具有填充厚度小、导热系数大的特点,有助于提高CPU一级导热效率;铟箔为金属导热材质,导热系数大,硬度低,在外力作用下可产生形变,可最大程度地降低组装配合结构之间的接触热阻。

由热传导路径间的温差计算结果可以看出,热源和散热肋片之间的温差较小,热传导结构的导热效率较高。

2.2 风机选型计算

强迫风冷换热系统中的热平衡方程为[13]:

式中:Qf为机箱风道内的风量;ρ为空气的密度;cp为空气的比热容。

机箱内热源的总功耗为80×4+40 = 360 W,带入公式(3),求得机箱风道内的风量为Qf=0.032 77 m3/s = 1.966 m3/min。初步选择型号为4412H(120 mm×120 mm×38 mm)的EBM轴流风机。该风机的最大风量为3.956 m3/min,其特性曲线如图5所示。

图5 风机特性曲线图

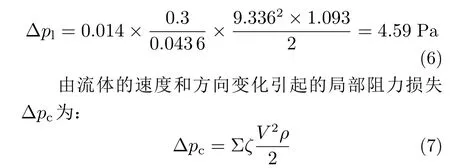

下面通过计算机箱风道内产生的压力损失,分析风机在机箱内实际工作时的风量值。机箱风道内的压力损失主要指的是沿程压力损失和局部阻力损失。其中,沿程压力损失Δpl的计算公式为:

式中:f为沿程阻力系数;l为风道长度;V为风冷空气速度;dc= 4A/V(V=Qf/A,带入数值得V= 0.032 77/0.003 51 = 9.336 m/s),带入数值计算得dc=0.043 6 m。

在一个大气压时,雷诺数公式为:

式中,µ为干燥空气的动力粘度。

经计算,Re= 22 245。风道的绝对粗糙度取ε= 0.01,风道的相对粗糙度ε/dc= 0.01/43.6 =0.000 23。

根据雷诺数Re和相对粗糙度的值可查得沿程阻力系数f= 0.014[14]。在机箱风道中,风道长度l=0.3 m。将上述值带入式(4)得:

式中:Σ为局部阻力之和;ζ为局部阻力系数。

根据机箱内风道的结构特征,经查此时的ζ=0.8。代入式(7)求得风道的局部阻力损失为38.1 Pa,则机箱内总的压力损失Δp=Δpl+Δpc=4.59+38.1=42.69 Pa。对照图5中的风机特性曲线,当风压为42.69 Pa时,风机的风量为2.81 m3/min,按照2倍冗余量对风机进行选型设计,单个风机风量大于机箱所需的风量值1.94 m3/min,所以选择此型号的轴流风机能够满足机箱强迫风冷的散热需求。

2.3 肋片参数计算

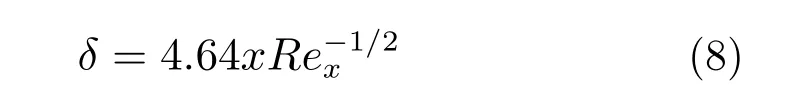

首先,通过求得边界层厚度,推断出肋片散热器中肋间距的取值范围。当气流的速度边界层为层流时,任一x(肋片长度)处的边界层厚度δ为:

当速度边界层为紊流时,任一x(肋片长度)处的边界层厚度δ为:

式中,Rex为x处的雷诺数。在设计肋片参数时,肋间距取值通常不得小于速度边界层厚度值。

通过前文计算, 机箱内散热结构的雷诺数Re= 22 245,带入式(9),得紊流气流的边界层厚度为0.004 891 m,即机箱侧面肋片散热器的肋间距应不小于4.891 mm。

根据已有的研究结果及工程经验,在肋间距、肋高和肋片基板面积一定的情况下,肋片厚度越小,肋片数量就越多,肋片散热器的散热性能就越好。所以热管模组中肋片散热器的肋片厚度取0.5 mm,可经铣加工或铲齿工艺实现,既能保证肋片的加工质量,也能最大限度地提升肋片散热器的散热性能。

肋片散热器的热阻大致由肋片散热器基板的导热热阻、肋片空隙间基板的对流换热热阻和所有肋片的散热热阻组成。

在ATR机箱中,热源CPU的理想工作温度不高于90°C,肋片散热器中导热基板的最高允许温度t0=90°C,设备在高温工作环境中空气温度tf=50°C,由此可知空气的定性温度tm=(t0+tf)/2= 70°C。根据定性温度查阅GJBZ 27—92《电子设备可靠性热设计手册》[15]附录表E1的干燥空气物理参数,得普朗特数Pr= 0.694,运动粘度ν= 20.02×10−6m2/s,空气的导热系数k2=0.029 7 W/(m·°C)。

强迫风冷散热系统中, 风冷空气速度V=9.336 m/s。当冷空气流经肋片时,对流换热的特征尺寸D可看作是肋片长度H,H=0.095 5 m。

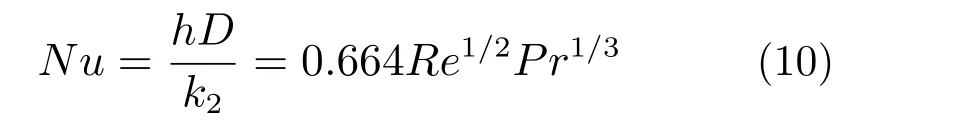

努塞尔数公式为:

式中,h为肋片的平均对流换热系数。

散热系统雷诺数Re= 222 45,根据式(10)可以推导出肋片的平均对流换热系数h为:

将Re,Pr,k2和D的数值带入式(11)计算得h=27.27 W/(m2·°C)。

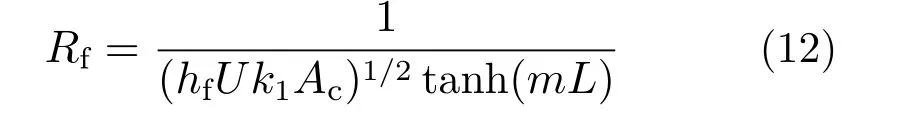

下面分别计算肋片、散热基板和基板空隙的散热热阻值。单个肋片的散热热阻Rf的计算公式为:

式中:基板的厚度δb=0.006 m;k1=216 W/(m·°C);散热基板的表面积A1= 0.095 5× 0.135 =0.012 9 m2。将这些数值带入式(13) 得Rb=0.002 16°C/W。

肋片空隙间基板的散热热阻Rg的计算公式为:

式中:h1为基板的肋片空隙处的换热系数,在文中近似认为它与肋片的平均对流系数相当, 为27.27 W/(m2·°C);基板的肋片空隙间的表面积A2=A1−NδH=0.012 9−25×0.000 5×0.095 5=0.003 584 m2(N为肋片个数)。

将上述数值带入式(14)得Rg= 3.13°C/W,所以肋片散热器总的热阻R=Rb+RfRg/(NRf+NRg) = 0.093°C/W[15]。也就是说,当肋片厚度为0.000 5 m,肋间距为0.005 m,肋高为0.026 m时,肋片散热器总的热阻值为0.093°C/W。单个热源功耗为80 W,在肋片散热器上产生的温差为0.093×80=7.4°C。该数值较小,说明肋片散热器具有较好的散热性能。

3 热仿真分析

通过对机箱结构的热仿真分析,可以比较直观地检验机箱热传导结构是否满足机箱内部热源的散热需求[16-18]。

3.1 仿真模型

为了比较真实地反映机箱内部热传导结构的特征参数,内部3套热管模组采用CAD设计模型直接导入仿真软件Icepak中,其余机箱热仿真相关模型应用Icepak内部工具直接建模,并忽略机箱中所有与散热无关的结构特征,从而最简化、最真实地体现出机箱整体的热设计结构[16-18]。机箱的热仿真模型如图6所示,其中CAD模型采用实体状态显示,Icepak自建模型采用线条显示。

图6 机箱热仿真模型图

3.2 仿真结果

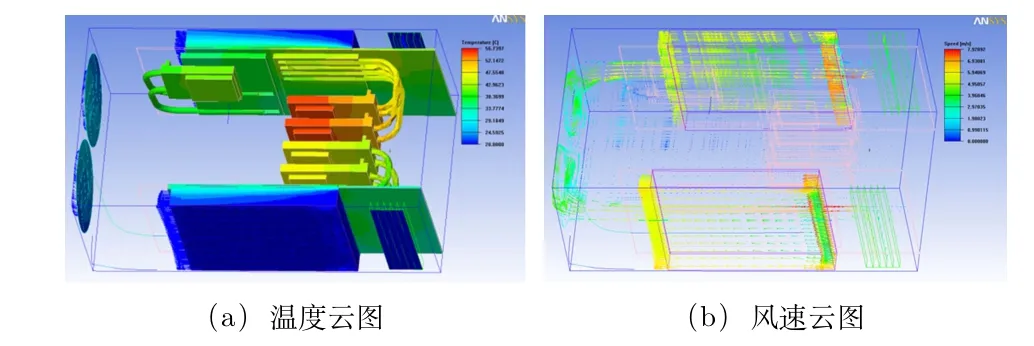

根据机箱热传导结构设计数值,精确设置仿真模型参数,如热管导热系数、接触热阻、肋片参数等。经仿真模拟,在环境温度为20°C时,机箱热仿真结果如图7所示。

图7 机箱热仿真结果图

由图7可知,当机箱应用型号为4412H的轴流风机、热管模组一端肋片散热器的肋片厚度为0.5 mm,肋片间距为5 mm时,机箱内部温度最高点是主板3和主板4的CPU热源,温度值为56.74°C。此时机箱内部最大风速为7.92 m/s,与风道内空气流速计算值(V=9.336 m/s)相差1.416,较为接近,表明关于机箱热传导结构的理论分析计算数值合理可信。

通过获取热源CPU的温度,得出主板1、主板2的CPU温度比主板3、主板4的CPU温度低9°C左右。其主要原因是热管模组1中的肋片散热器的有效换热体积几乎是热管模组2的2倍(热管模组2和热管模组3的肋片散热器共用机箱右侧风道)。由此可见,增加热管模组中肋片散热器的换热能力,可有效提升热传导结构的散热性能。

在改变热管模组中肋片散热器的肋间距而肋片厚度不变的情况下,肋片数量将相应发生变化。经热仿真分析,机箱的散热效果见表1。

表1 机箱热仿真分析汇总表

由表1可知,当肋片散热器的肋片间距增大时,机箱内部的最高温度和最大风速也相应增加。其原因是肋片间距加大后,机箱内风道的风阻降低,从而使风速加快;肋片间距的增加会使肋片数量减少,从而使肋片散热器的换热能力下降,导致热源温度升高。当肋片间距过小,低于边界层厚度时,肋片间的风阻增大,在肋片进出口间产生风速差,从而降低机箱的散热性能。所以经综合考量,肋片厚度0.5 mm和肋片间距5 mm是肋片参数设计的最佳值。

对比表1中第3次和第6次的仿真结果发现,只增加机箱进风口尺寸后,机箱的散热性能几乎没有改变,说明机箱现有进风口尺寸可以满足机箱风道的进风量需求;对比表1中第3次和第7次的仿真结果发现,当机箱环境温度为50°C时,机箱内部热源的最高温度为86.77°C,远低于CPU高温运行的上限值,说明机箱的热传导结构可有效解决热源的散热问题。

4 试验测试

在交付环境试验中,在高温50°C环境下,整机满载工作正常,运行稳定,顺利通过了温度应力试验。对热源CPU的壳温监测表明:在高温50°C环境下,机箱内热源CPU的平均壳温为85.75°C,CPU的最高壳温为89.4°C,均在可接受的温度范围内,说明机箱的散热结构设计能够满足多个高热量CPU的散热需求,可以保证整机长期可靠运行。

对比机箱的热仿真分析结果发现,在高温50°C环境下,机箱内部热源CPU的最高温度为86.77°C,在CPU实际温升监测数值范围内(CPU实际监测数值范围为79.9°C~89.4°C)。由此可以看出,机箱的热仿真分析方法和结果可作为机箱热设计的检验依据,从而判断机箱的热设计结构是否满足热源的散热需求。

在整机运行过程中,通过对CPU温度的实时监测,发现在CPU导热基板与热管模组中的导热base板之间填充铟箔时,CPU温度比填充导热系数为8 W/(m·K)的导热衬垫时降低了约3°C,且与导热衬垫相比,铟箔自身结构强度更大,抗压能力更强,导热系数更高,更适合填充在可插拔模块与机箱导热结构之间的纯金属结构件之间。

5 结束语

通过对某机载ATR密闭机箱内热管模组的设计、计算和仿真分析,说明了热管模组具备较好的散热性能,解决了机箱内多个高热功耗热源的散热问题,设备可在高温试验环境下稳定可靠运行。文中介绍的热管模组充分利用了热管结构形式的多样化和高效导热性,将机箱内部的热源发热端与机箱风道内散热的肋片散热器直接连在一起,组成了热管散热模组,改变了传统ATR机箱中依靠结构件导热的结构设计和热设计。通过对热管模组的理论分析,给出了热传导路径、肋片散热器的分析计算方法;应用热仿真分析软件,在设计阶段对整机热设计进行了模拟,直观准确地反映了热设计效果。本文给出的应用热管模组解决密闭机箱内热源散热问题的有效方法,可指导类似机箱的结构设计和热设计。为了更好地实现热管模组的散热性能,后续还需针对热源和热管模组之间的导热效率以及热管模组在机箱风道内的散热效率进行进一步的细化研究。