新型高压平板阀防砂性能试验研究

2021-12-29殷伟伟常和林秦志坚袁惠新

殷伟伟,邹 勇,常和林,秦志坚,袁惠新

1江苏金石机械集团有限公司 2常州大学机械工程学院

0 引言

高压平板阀是石油、化工、各种低温工程及海洋采油等流体输送系统中的控制元件[1]。随着油田开发的深入,高含砂井的出现以及油田压裂作业[2-5]的增加,粗细不均匀的砂砾填充阀座和阀体之间的间隙,增加阀门开关力矩,甚至会出现阀门无法正常开关的情况,同时长时间的使用易破坏阀门的密封性能,导致阀门泄漏,降低阀门使用寿命。如今关于高压平板阀方面的研究很多,例如,郑泳、张川等[6]运用有限元分析与理论分析相结合的方法对高压平板阀内部阀板、阀座结构进行改进;申会芹[7]对高压采气井口平板阀密封结构进行了理论和试验的研究;车强、池胜高等[8]通过对阀座密封结构以及工艺方法的研究,对水下平板阀阀座密封可靠性及稳定性进行了分析。本文以江苏金石机械集团有限公司按API6A标准设计[9-10]的新型高压平板阀为分析对象,运用试验研究的方法,对新型高压平板阀的防砂性能进行研究。

1 新型高压平板阀防砂结构及设计原理

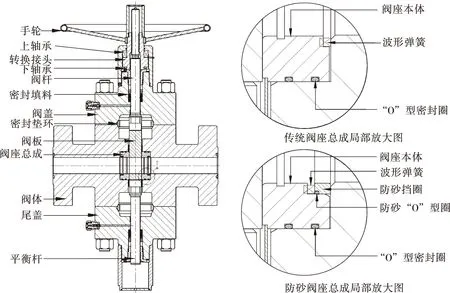

新型高压平板阀基本结构如图1所示。

图1 新型高压平板阀结构示意图

新型高压平板阀采用阀前密封的形式,与传统阀前密封的平板阀主要区别在于阀座位置的结构设计[11]。传统阀座总成如图1中传统阀座总成局部放大图所示,波形弹簧变形产生的预紧力是实现阀板与阀座初始密封的关键,“O”型密封圈实现阀体与阀座之间的密封;防砂阀座总成如图1中防砂阀座总成局部放大图所示。传统阀座总成虽避免了携带砂砾的流体进入到阀门中腔这一弊端,但传统阀座总成不管是在开启还是关闭的状态下,阀座与阀体之间的间隙始终存在,介质中的砂砾易沉积在阀体与阀座的间隙中,长时间使用后,容易导致阀门开关卡阻。防砂阀座总成相对于传统阀座总成,增加了防砂挡圈及防砂“O”型圈的设计,在原有基础上使阀门具备防砂功能。

2 新型高压平板阀防砂性能试验方法

2.1 试验装置、介质及前期准备

试验以油田现场压裂砂与黄油进行混合作为试验模拟介质,压裂砂颗粒通过马尔文激光粒度分析仪得出颗粒粒径大小在10~400 μm,平均粒径107.6 μm。为防止水密封试验装置中压力源介质(水)与试验介质混合,使用金属塞将两者分隔开。

2.2 高压平板阀防砂性能试验方法

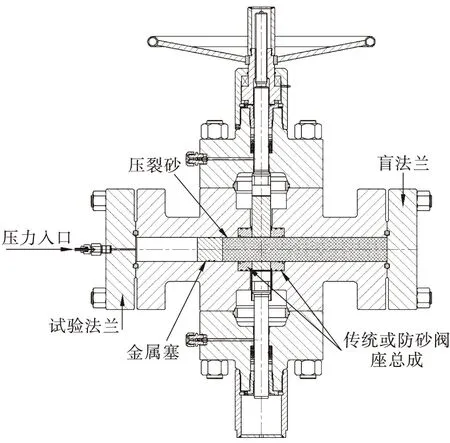

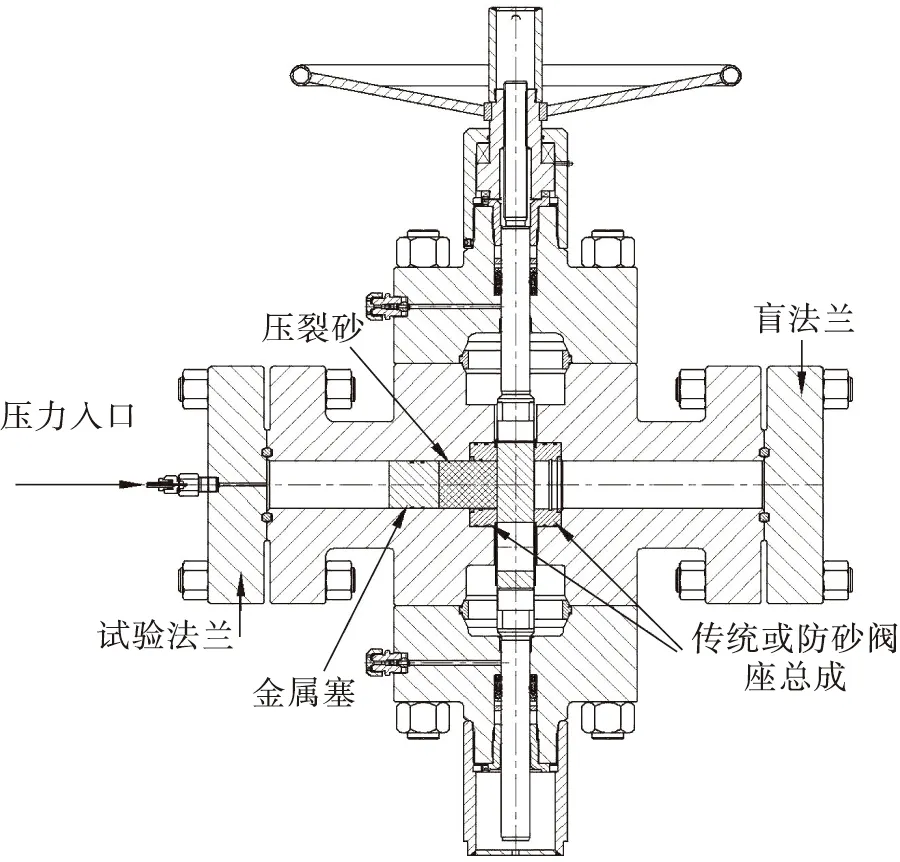

试验步骤如下:①在不加入试验介质的前提下,对阀门进行密封及开关试验,保证阀门在压砂试验前密封良好和开关正常;②将阀门调整至打开或关闭状态,并安装盲法兰;③由阀门左侧加入足量试验介质(压裂砂和黄油),并用棒槌压实;④装入金属塞,安装试验法兰(如图2或图3所示);⑤由压力入口打压105 MPa,稳压1 min,并重复打压5次或10次,最后一次稳压10 min,卸压后,检查阀门开关是否顺畅;⑥拆卸试验法兰及盲法兰;⑦从阀门中取出金属塞和试验介质;⑧开关阀门,再次检查阀门开关是否顺畅;⑨拆卸阀门,取出阀板阀座、检查阀门各关键位置的进砂情况。

图2 阀门打开状态试验图

图3 阀门关闭状态试验图

3 新型高压平板阀防砂性能试验结果分析

在单次试验过程中,由于阀门左右两侧阀座结构始终保持完全相同,其防砂性能也会完全相同,所以在以后的结果分析中,本文只对左侧阀座(上游阀座)的防砂试验结果进行分析。

3.1 传统阀座总成在阀开状态下压砂试验

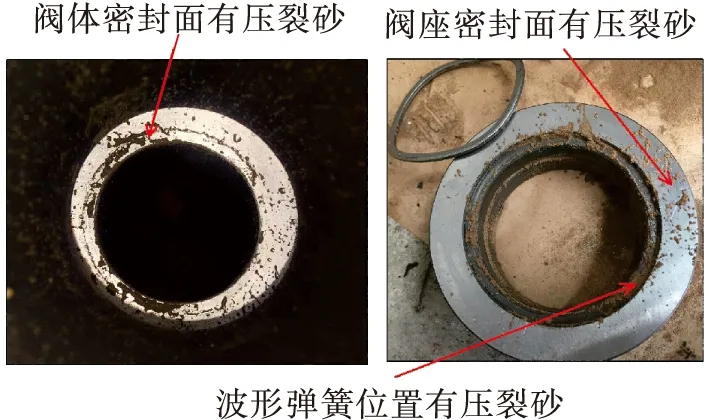

在阀门开启的状态下,经过 5次打压以后,阀门开关出现卡阻;试验完成取出金属塞和试验介质以后,阀门开关卡阻现象无改善。阀门拆卸时阀板无法正常取出,需通过敲击取出;将打压次数调整为10次,阀门卡阻现象加重;拆卸检查发现阀体和阀座背面有较多压裂砂(如图4所示)。试验过程中,波形弹簧的预紧力使阀座贴向阀板,阀座与阀体之间产生间隙。同时由于入口压力的作用,将压裂砂挤压入阀体与两阀座的间隙中,此间隙小且深,压裂砂在进入间隙以后很难再被挤出,当间隙被填满后,波形弹簧位置的空间也同样被压裂砂填满,阀座被卡死,使得两阀座密封面与阀板密封面贴合更紧密,阀门在无试验压力情况下开关出现卡阻。重复打压次数越多,间隙中的压裂砂填充得越实,压裂砂对于阀座的作用力增大,两阀座密封面对阀板密封面的作用力也会相应增大,阀门开关卡阻现象也会越严重。在取出金属塞和试验介质以后,间隙中的压裂砂无法清理出来,这也导致阀门卡阻现象得不到改善。现场使用过程中,此间隙的特点决定了压裂砂很难被流体冲刷带走,反而会因为间隙小且深的原因,压裂砂容易沉积其中,使得阀门在长时间使用后出现开关卡阻现象。

图4 阀体及传统阀座总成进砂情况图实物图(阀门开启状态)

3.2 防砂阀座总成阀开状态压砂试验

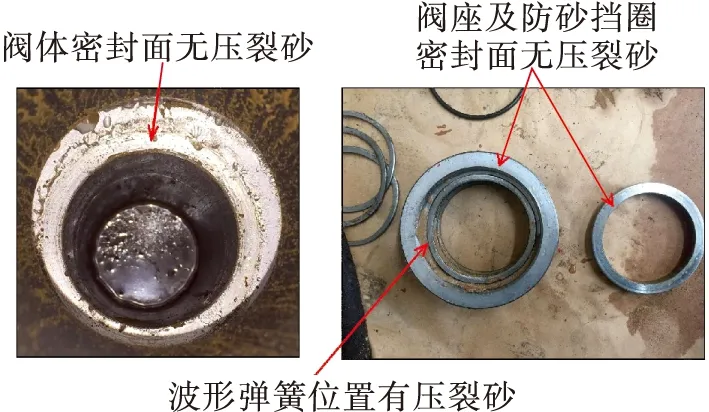

在阀门开启的状态下,经过5次和10次打压以后,阀门均未出现卡阻现象;取出金属塞和试验介质以后,阀门开关正常;阀门拆卸检查,阀板可以轻松取出;阀体和阀座背面未见压裂砂,防砂阀座波形弹簧位置有较多压裂砂(如图5所示)。试验过程中,波形弹簧的预紧力同时实现阀座与阀板、防砂挡圈与阀体之间的紧密接触,在入口进入压力以后,防砂挡圈避免了压裂砂由挡圈前侧进入阀体与阀座的间隙,防砂“O”型圈避免了压裂砂由挡圈后侧进入阀体与阀座的间隙,切断了压裂砂进入阀座与阀体间隙的通道。而波形弹簧位置虽有较多压裂砂,但由于此处空间较大,同时紧靠流道,在拆卸过程中,压裂砂很容易被清理出来。同样在使用时流体流动很容易带走此处砂砾,压裂砂不易沉积,使得阀门在长时间使用后不会出现卡阻现象。

图5 阀体及防砂阀座总成进砂情况实物图(阀门开启状态)

3.3 传统阀座总成阀关状态压砂试验

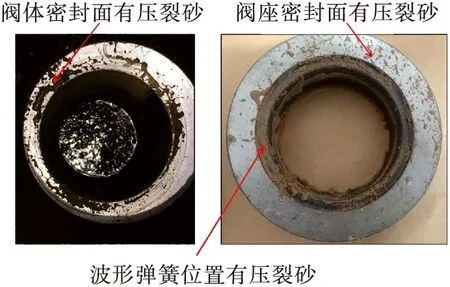

在阀门关闭状态下的试验现象和结果,与阀门开启时的试验现象和结果基本一致,但相对开启状态下,阀门在关闭状态下压砂试验更容易出现卡阻,拆卸检查发现阀体和阀座背面压裂砂更多(如图6所示)。由于阀门处于关闭状态,入口压力作用,使得左侧阀座推动阀板向右侧移动,左侧阀座与阀体间的间隙进一步增大,更有利于压裂砂进入到间隙,同时一些较大粒径的压裂砂进入间隙以后更容易造成阀门开关卡阻。在现场使用过程中,阀门关闭后,流体处于静止状态,受重力作用,部分泥沙会沉降在阀座与阀体的间隙中,阀门开启后又无法通过流体流动将间隙中的砂砾带走,阀门经过长时间的重复开关,此间隙中沉积的砂砾也会越来越多,直至阀门无法正常开关。

图6 阀体及传统阀座总成进砂情况实物图(阀门关闭状态)

3.4 防砂阀座总成阀关状态压砂试验

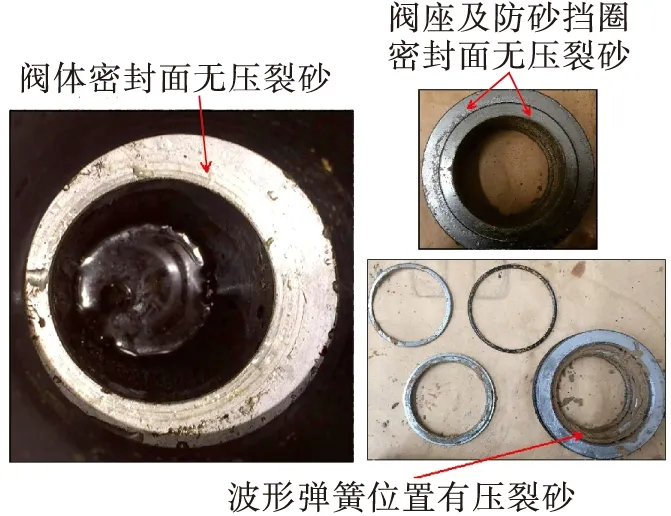

在阀门关闭状态下的试验现象和结果,与阀门开启时的试验现象和结果一致,阀体和阀座背面未见压裂砂,防砂阀座波形弹簧位置有较多压裂砂(如图7所示)。

图7 阀体及防砂阀座总成进砂情况实物图(阀门关闭状态)

阀门在关闭状态下,虽然入口压力作用使得左侧阀座推动阀板向右侧移动,左侧阀座与阀体之间的间隙加大,但由于波形弹簧预紧力、防砂挡圈以及防砂“O”型圈的共同作用,切断了压裂砂进入阀座与阀体间隙的通道。而聚集在波形弹簧位置的压裂砂很容易被清理,在使用过程中也极易被流体流动带走,所以阀门不易导致开关卡阻。

4 结论

(1)通过优化高压平板阀阀座结构,增加防砂结构,解决了阀门在高含砂井口和压裂作业时阀门出现的开关力矩增大或开关卡阻这一难题,减少现场阀门故障的发生,延长阀门使用寿命。

(2)传统阀座结构和防砂阀座结构对比试验表明,防砂阀座结构能够有效的切断砂砾进入阀体与阀座间隙的通道,从而避免阀门力矩增大和卡阻现象的发生;同时打压次数的增加,对防砂阀座结构的阀门开关未有影响,间接的反映了防砂阀座结构的高压平板阀在长时间使用后,依旧能具备非常良好的防砂性能。

(3)防砂阀座结构的高压平板阀已较长时间使用于顺北、塔河、江汉油田,原先出现的阀门开关力矩增大或卡阻现象明显减少,阀门维修频率减少,使用寿命增加,防砂效果明显。