RFID(射频识别)在危险废物全过程管理应用中的创新与实践

2021-12-29曹明华

曹明华,叶 扬

(1.南京江北新材料科技园,南京 210047;2.浙江航天恒嘉数据科技有限公司,浙江 嘉兴 314200)

前 言

国内很多化工园区对环保工作非常重视,建立了企业废水、废气监管监控平台,实现了企业废水和清下水(雨水)在线监测数据超标自动报警、自动取样、电子阀门自动关闭;企业废气排口在线监测、预警报警以及溯源等功能,有效推动了园区环境保护和环境风险防控。但对危险废物监控管理工作相对薄弱,缺乏有效手段,企业在危险废物安全管理方面尚存在不少问题。为认真吸取2019年响水天嘉宜公司“3.21”特大事故的教训,进一步强化企业危险废物环境管理,用RFID(Radio Frequency Identification,射频识别,又称无线射频识别,俗称电子标签,可通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或光学接触)作为危险废物的身份证的危险废物全程管理信息化管控平台,实现了危险废物产生、暂存、转移、处置等全程管理。

1 企业在危险废物管理方面现存主要问题分析

在危险废物信息化建设方面,生态环境部组织建设了“全国固体废物管理信息系统”,实现了危险废物产生管理、危险废物转移联单管理、危险废物经营许可证备案和审批管理等功能。此外,部分省市建立了危险废物转移和申报登记管理信息系统,提高了危险废物管理水平[1]。但随着石化、生物医药、电子信息产业迅猛发展,工业危险废物种类和数量均持续快速增长,危险废物环境风险增加,污染防治压力加大[2],同时危险废物在产生、收集、贮存、运输、处置等环节带来了较大的环节安全隐患,加剧了环节监管的难度[3],企业自身又缺乏有效的管理手段和途径,造成管理失当,进而导致的重大安全事故和环境污染事故。

1.1 企业主体守法意识淡薄

一些产废企业和经营单位法纪观念淡薄、环保意识不强[4],由于企业环境管理人员工作变动频繁,不少环境管理人员不熟悉相关法律,不清楚危险废物管理的基本要求,有的企业把危险废物作为一般固体废物或生活垃圾处置,个别企业和员工甚至违法犯罪。

1.2 管理制度落实不到位

按照环境管理要求,企业普遍建立了危险废物管理制度,但有的企业没有人员监督制度的落实,造成制度与管理脱节,许多员工对危险废物管理操作流程不清楚,存在违法自行处置、危险废物产生量与产品生产量不匹配等情况。

1.3 危险废物贮存处置不规范

对贮存的危险废物没有规范分类,对危险废物安全风险认识不足[5],危险废物大量、长期违规贮存,随意堆垛、混存混放现象严重[5]。存有混存、错存和无险废物识别标志等现象。有的库房超容量堆放,甚至露天堆放,在部分领域危险废物的分类存储缺乏技术支撑[1]。企业自行利用处置的危险废物没有纳入环境保护监管体制,没有手段进行环境监管[6]。

1.4 转移管控监督不到位

危险废物转移活动是一个动态过程,具有一定的风险[5]。企业没有履行对危险废物转移过程的环境管理的主体责任,没有对危险废物转移运输车辆进行押运,缺少管理和监督有效的措施和办法,存在危险废物的丢弃风险,并对偷倒的危险废物无法快速溯源。

1.5 危险废物安全监管和防控技术滞后

当前危险废物监管体系多依靠人工管理,容易出错且缺乏全流程监控,监管部门和企业对于危险废物的贮存类型、数量、时限、贮存环境等信息的监管和预警较为困难,不能适应化工行业快速发展需求[5]。

2 危险废物全过程管理思路

2.1 改进传统管理模式

危险废物具有种类多、产生和处置过程环节多,涉及到的企业多且分散等特点,安全管理难度很大。如何保证危险废物安全管理的各项规定和制度真正落实,是生态环境管理工作面临的重要课题。相较于废水废气管理,由于在线监测系统的布设,生态环境部门对企业排放废水、废气的管理有了“站岗的哨兵”,一旦超标,即时报警,便于及时快捷处理。但面对众多企业每天产生的大量危险废物,如果单纯沿用传统的管理办法,显然不能实现对危险废物的全程安全管理,响水县生态化工园区天嘉宜化工有限公司发生的特重大爆炸事故给我们敲响了警钟。只有运用信息化和科技手段,才能解决好企业危险废物安全管理的问题,保证企业在危险废物安全管理中切实履行环保主体责任,保证园区真正履行属地责任,共同落实好相关的法律法规。

2.2 逐一对应法律法规

做好危险废物安全管理工作,首先要熟悉掌握国家、各地相关的法律法规和政策文件,做到依法依规管理,按章办事。就南京市而言,《中华人民共和国固体废物污染环境防治法》《江苏省固体废物污染环境防治条例》《南京市固体废物污染环境防治条例》以及相关的政策性文件,是园区和所属企业做好危险废物安全管理的法律依据,要逐条梳理,一一对照,扫除盲区。从而避免管理缺失,克服存在漏洞。

2.3 搭建有效管理平台

管理平台是运用信息化科技手段做好危险废物安全管理工作的主要载体。笔者认为,搭建这个管理平台必须具备两个条件:一要有能够全程监控的工具设备,二要能够对采集的数据进行分析并在偏离预设值时及时预警或报警。一开始曾考虑使用二维码,很快发现二维码难以实现全过程管理的要求。后改用RFID技术,满足了管理的所有需求。

随着互联网的发展,物联网技术更加成熟,而物联网发展重要的一个支撑是 RFID技术[8]。RFID 技术指的是一种非接触式无线通信技术,能够将需要传输的信息进行非接触式传送。国外许多文献报道了射频识别技术在各个领域中的应用,国内也有相关应用,如烟草生产、运输、零售环节[8],现代工业生产线[9],物流仓储[10~12]等,也有在危险废物仓储过程管理应用[13]。将RFID技术应用到危险废物全过程管理中,这在危险废物安全管理工作上是一个创新和突破。

RFID具有几个特点:唯一性,全球唯一码;低本性,一个吨袋危险废物仅需一个RFID,成本在两角钱以内;易操性,可实现远距离、单件、批量扫描、记录信息,比二维码更便捷;隐蔽性,体积小,与危险废物混放在一起不易发现;溯源性,根据RFID记录的数据,无论在何地均可溯源到其产生单位、运输单位等信息;全程性,从危险废物产生到消亡,可全过程跟踪。

通常RFID采用PPS、PVC、树脂、陶瓷等工业用材料作为外壳包裹,不易损坏,但是极端情况下是有可能损坏标签的,例如遭遇外力压迫超过了标签承受力导致RFID损坏或者线圈断裂等,高静电或者高压电也会对标签造成不可修复的损毁,为预防极端情况的发生,平台系统里设有每个节点扫卡过程,可以通过仓库保管员入库或出库时、自身利用处置工段或委外处置单位接收时进行扫卡确认,及时判别RFID的信息缺失,发现RFID损坏后,可以及时植入新的RFID,并把原有RFID内所关联的各类信息与新的RFID进行绑定,合二为一,无论原有RFID是否损坏,均不会重复显示。自身利用处置工段或委外利用处置单位接收时发现缺失RFID信息,应逐个进行扫卡发现具体的缺失单元,并进行称重、危险废物标签信息等与原有RFID信息进行比对,梳理出原有RFID的相关信息,所有RFID在危险废物利用处置时全部销毁。

3 全过程安全管理危险废物的架构

根据对危险废物全过程安全管理的思路,笔者通过几个月对固体废物全过程管理的思考和研究,梳理出固体废物产生、贮存、转移、利用、处置等节点和任务,编制了固体废物管理功能清单,并征求相关专家意见,搭构了平台程序的框架。委托第三方机构联合开发建设了危险废物安全管理平台。据此,园区组织相关企业开展试点,其中包括一家美国企业、一家德国企业和几家国内企业。从试点工作情况看,完全达到预期效果。

3.1 录入相关信息

3.1.1 相关企业信息。组织企业按照环评文件、环评批复、固体废物核查报告等相关内容,如实准确填入企业基本信息,主要包括:危险废物量与某种原料消耗量或产品产生量挂钩,产生危险废物的工段、种类、代码等,贮存仓库的分类、分区情况,自身利用或处置危险废物的能力、种类、代码等,委外利用或处置的合同、委外单位证照、许可时间、许可危险废物种类、代码等,第三方运输单位的证照、车辆、驾驶员信息等所有涉及全过程管理的所有内容。

3.1.2 危险废物产生信息。企业某工段产生危险废物,这些工段包括化学品管理(化学品的内外包装袋等)、生产工序、污染防治、维修等工段和实验、取样检测等环节产生的危险废物以及化工废料、事故状态废料等。输入时,先在带有RFID射频扫卡器、危险废物全过程管理的APP程序中选择相关产废工段,通过扫卡器向RFID输入相关信息(如一个工段有一个扫卡器,可锁定工段专用),企业的名称、产废工段以及对应产生的危险废物种类、代码、产生时间等相关信息全部输入RFID之中,无需手工输入。

3.1.3 危险废物入库信息。企业产生危险废物入库时,仓库管理员在APP程序中选择入库,然后进行扫卡称重,通过电子秤自动或手工录入重量,数值自动输入RFID,RFID内信息内容在原有的基础上增加了重量,然后提醒仓库管理员粘贴危险废物标识,选择原先指定的分类堆放区域贮存。

3.1.4 危险废物出库信息。仓库管理员在APP上选择出库,并对危险废物出库称重,自动或手动填入出库重量。同时,仓库管理员在APP上选择去向,并通过手持机或大门固定扫卡器对出库危险废物进行批量扫卡,显示出库危险废物种类、代码及总量。出库的危险废物有两种处置途径:一种为本企业综合利用或处置,另外一种是委外利用或处置。企业自身利用处置工段或委外利用处置单位在接收送来的危险废物时,通过扫卡确认是否符合其处置的范围和能力(包括危险废物的种类、代码以及数量),此时RFID记录新的位置,系统平台里同时显示其位置,在进入利用处置设施后,同时销毁,所在工段人员在APP上进行点击确认,显示此危险废物已经得到利用或处置。

对外委利用或处置的危险废物,在之前申报时,系统选择的车辆、驾驶员及委外处置单位等信息均在APP上显示。仓库保管员确认后,对委外利用或处置危险废物RFID进行扫描,所有车辆、驾驶员及委外处置单位等信息将写入,并通过GPS定位确定车辆行驶路径。

3.1.5 过程巡查信息。企业管理人员须定期开展巡查,及时发现危险废物管理的问题。同时,系统也会提醒管理人员开展巡查工作。巡查人员通过手持机在每一个工段或库房扫卡,即刻完成巡查任务。

3.2 设置预警报警

在系统平台上,对危险废物全生命周期若干个环节设立的几十处预警报警项,通过对采集数据的分析比对进行预警报警,企业在报警后必须立即改正实施闭环,并在系统里显示。出现下列10种情形,系统将自动报警。

(1)如产生的危险废物与环评的种类和数量不一致,生产车间产生的危险废物24小时之内未入库等(2)如产废量超标(不足),库存超量存放,库房危险废物未分类进行堆放,存储区域选择错误和堆放错误等。(3)如危险废物在仓库里贮存超过超过90天。(4)本企业利用处置工段通过扫卡发现转送来的危险废物与环评中原危险废物种类或代码不相符合。(5)出库危险废物与入库时的重量差别较大时。(6)本企业利用或处置工段在出库后24小时未接收到。(7)本企业利用或处置总量接近全年处置能力时,系统提前预警。本企业利用处置超量,处置工段接受种类、代码不符合。(8)转移给无危险废物处置能力、相关种类或处置能力的企业,超范围运输,危险废物运营期限过期和危险废物处置合同过期,运输危化品车辆不符合相关要求(过期未进行年检等),驾驶员不符合相关要求等,系统自动报警,并要求退回原仓库进行闭环处理。(9)对外委利用或处置的危险废物,如不符合原有指定线路、目的地不符合、运输车辆未在预期的时间内送达相关单位等。接收单位通过扫卡判别存在不能处置的危险废物种类或代码。(10)相关管理巡查人员未按照巡查频次进行巡查,在巡查中发现点位存在危险废物混放等情况。

3.3 远程跟踪管理

3.3.1 企业管理一图览

平台里建立了二维地图,集中展示园区内所有企业的相关信息和危险废物管理现状,并显示企业的分值情况。起始100分为满分,出现报警扣分。共分为6类档次,绿色为100分,蓝色为90~99分,黄色为80~89分,橙色为70~79分,红色为60~69分,黑色为小于60分。

3.3.2 位置查询一目明

平台里通过流程追踪可以快速了解带有RFID的危险废物目前所处的位置,如产废工段、仓库、自身利用处置工段、运输途中、委外接收单位等。园区管理部门或企业管理人员均可以通过平台查询企业使用情况以及RFID依附的危险废物的位置。

3.3.3 数量统计一表清

通过统计,展示辖区内总的危险废物和固体废物的产生量、利用处置量、转移量等;每个企业每年、每月、每日的危险废物情况。根据月统计数据,企业可以及时在江苏省生态环境厅固体废物动态管理系统里对应填报,也可以通过程序修改自动对接到省系统之中。

4 平台应用试点及效果

园区在系统平台建设完成后,安排了几家开展危险废物全过程管理的试点,其中包括一家美国企业、一家德国企业、几家国内企业。

试点企业按照相关要求如实填报了相关基本信息(包括产废工段以及产废量与某种原料或产品的相关性,贮存仓库及分区情况,自身利用处置能力范围情况,委外处置单位经营许可情况、第三方运输单位资质、驾驶员信息等)后,使用带APP程序的RFID扫卡器,从产废工段产生危废开始,产废信息输入RFID,入库贮存重量信息输入,到自身利用处置以及委外处置比对确认是否符合利用处置的范围及能力,通过全过程地运用对平台进行了全面测试,平台还通知企业管理人员及时巡查,并对出错情况及时报警,督促企业立即整改闭环,除基本信息输入需要时间外,其余基本不增加企业员工的工作量。

4.1 平台试点案例分析

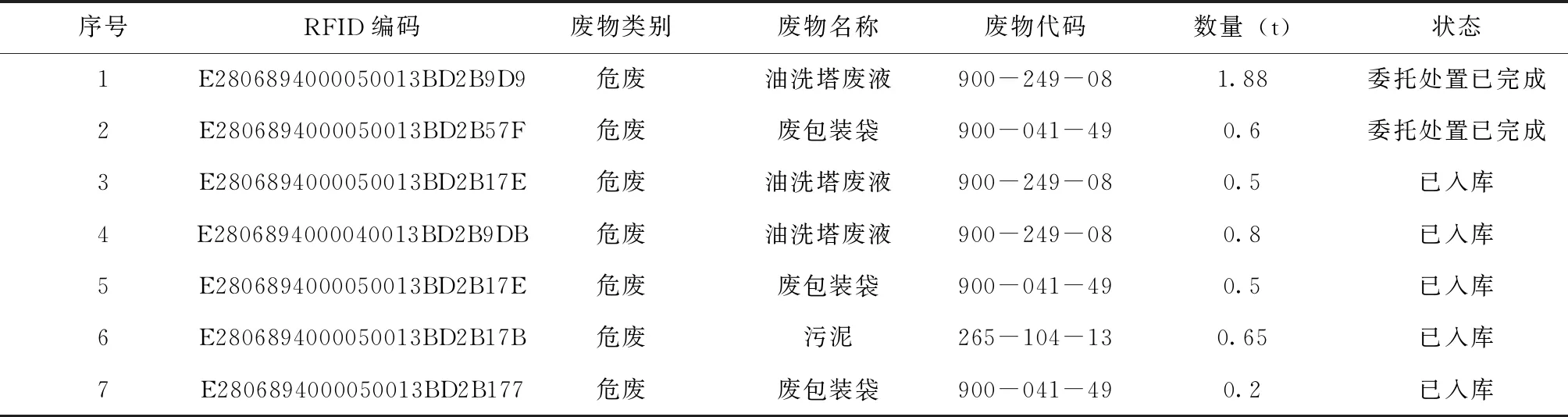

我们拿园区一家企业——圣莱科特化工(南京)有限公司的运行情况作为案例进行分析。圣莱科特化工(南京)有限公司是一家从事酚醛树脂和甲醛项目类产品的生产企业,该企业共有4类危险废物(废包装袋、污泥、油洗塔废液、碱洗塔废液)产生,危险废物全部委外处置,通过平台导出的数据,见表1,显示了该企业带有RFID的危险废物目前所处位置,如危险危废的入库、委托处置等情况。

表1 圣莱科特化工(南京)有限公司危险废物RFID追踪统计表

表2为该企业从2020年1月1日至12月10日的统计报表情况,该企业目前共产生三类危险废物,碱洗塔废液目前未更换暂未产生,委外处置两类危险废物中废包装袋0.6 t,油洗塔废液1.88 t,根据表1、表2数据显示,这些危险废物已经安全送至第三方处置单位并完成处置,新增的废包装袋0.7 t,油洗塔废液1.3 t未转移,仍在危险废物库房内。

表2 圣莱科特化工(南京)有限公司危险废物管理统计表

4.2 平台试点的成效

企业通过试点应用后,除了提出一些小细节优化外,对平台的设想及建设给予了支持和肯定,一是平台自动统计每天的产生的危险废物种类、代码以及产废量,二是可以及时了解产废工段产生的危险废物入库情况,三是可以发现危险废物贮存是否存在乱放、混放情况,四是对出现偏移情况进行报警,避免违法违规的行为发生。企业认为通过RFID植入,形成了覆盖危险废物产生、收集、贮存、转移、运输、利用、处置等全过程的监管体系,给企业在危险废物管理上多了一个“机器人”,多了一个信息化管控手段,完全实现了企业智能化管理的目标。目前此平台正在全面推广,不少园区也积极参与试点工作。

5 结论与建议

5.1 结论

全过程危险废物安全监管系统平台把涉及危险废物安全管理的相关法律、法规纳入平台之中,通过RFID(射频识别)技术录入相关信息,对危险废物从产生、暂存、转移、处置等过程实行信息化、智能化监控,使生态环境部门和企业能够一目了然,并能追踪掌握相关危险废物管理情况,及时准确统计分析各个时段企业危险废物相关数据,实现过程管理出错预警报警,非法倾倒危险废物也能实现快速溯源,是名符其实的危险废物安全管理“机器人”,也是生态环境安全监管部门的好帮手,应用前景良好,必将在危险废物安全监管工作发挥更大的作用。

5.2 建议

5.2.1 企业应自觉履行和安全生产和环境保护主体责任,落实国家和地方危险废物安全处置相关规定,结合园区有关要求,强化管理制度特别是危险化学品和危险废物管理制度的建设,加快推进信息化、智能化管理。

5.2.2 园区尤其是化工园区一方面切实履行好属地责任,加强危险化学品和危险废物安全处置和管理,另一方面要督促企业严格依据法律发展生产。

5.2.3 建议国家全方位加大推广危险废物全过程平台监管体系,利用信息化手段监控危险废物全生命周期,形成危险废物管理一盘棋,通过RFID地植入,快速溯源违法倾倒、丢弃违法的产生企业、运输单位,震慑违法企业,减少危险废物贮存、运输、处置等安全风险。