新型高效烧结环冷机密封创新技术

2021-12-29高志强李洪生陈继涛

高志强,刘 帅,李洪生,陈继涛

(山东钢铁集团日照有限公司,山东日照 276800)

0 引言

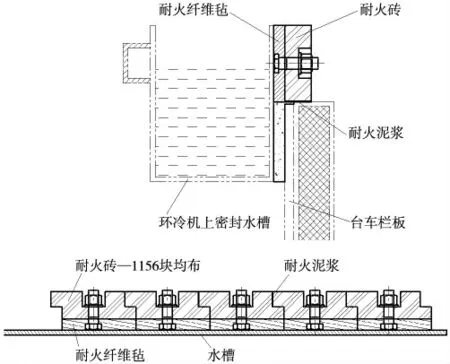

山东钢铁集团日照有限公司的1#500 m2新型烧结环冷机于2019 年3 月投产,担负着1#5100 m3高炉的烧结矿供应任务。该新型烧结环冷机在基于球团环冷机的设计、制造、安装、运行和维护的基础上,开拓思路、大胆创新,将球团环冷机技术与烧结环冷机技术相结合,开创性地采用上下水密封的结构设计形式(图1)。

图1 环冷机外形

1 设备状况

1.1 新型环冷机工作原理

通过给料溜槽将烧结机生产的热烧结矿均匀布在环冷机回转体的台车上,整个回转体在传动装置的驱动下绕环冷机回转中心做旋转运动的同时,在台车下部由鼓风机鼓入冷却风,与热烧结矿充分热交换后将热矿携带的热量带走,最终达到冷却烧结矿的目的。环冷机回转体由回转框架和台车等部件构成,其中,回转框架底部装有环行轨,与内外64 组支承辊接触承担整个回转体的载荷;而台车采用偏心结构,通过两端的半轴与回转框架相联接,台车内侧半轴的轴端安装有台车辊臂,辊臂的另一端则装有辊轮,辊轮在回转框架压轨的下表面沿压轨的设计曲线运动,从而使各台车在环冷机的冷却段保持水平,随回转框架一起运动对热矿实现冷却,在环冷机的排料溜槽料处靠自身偏心等结构实现自动翻转卸料和复位,最终实现对热烧结矿的周期性冷却。

1.2 新型环冷机的不足

自该环冷机投入运行至今,整体运行效果良好,但发现该新型环冷机存在以下不足。

(1)环冷机上水槽漏水严重,造成水密封效果不佳和漏风率偏高,导致该设备不能达到预期冷却作业要求。

(2)台车两侧轴端密封缺失导致泄漏大量冷却风,致使由冷却风携带出来的烧结矿粉尘聚集在两侧轴端,造成台车两侧轴端润滑不良,个别台车翻车卸料作业困难。

(3)环冷机栏板漏风造成余热发电效果不佳和现场环境差,既不满足公司精细化管理要求,又不符合国家在环境保护方面的规定。

(4)环冷机下水槽频繁漏风导致积累烧结矿存料且难以清除。

经计算,以上设备缺陷造成该环冷机在日常作业时平均漏风率为30%,最高可达50%,极大地浪费了鼓风机产生的冷却风,导致该环冷机不能充分发挥其原有设计性能,达不到对热烧结矿的目标冷却效果。

2 环冷机上密封水槽严重漏水治理

2.1 漏水原因

自1#环冷机投产以来,随着设备长时间运行,上密封水槽漏水愈发严重,造成水密封效果不佳,严重影响了对热烧结矿的冷却目标[1-2]。经现场多次探索发现引起水槽漏水的原因为:

(1)上水槽焊缝开裂。由上水槽的焊缝无法在环冷机热矿区温度高达700 ℃、冷矿区温度低至30 ℃的交替变化的环境下平稳工作,导致水槽焊接部位极易拉伸撕裂。

(2)上水槽变形破坏。由于环冷机上密封水槽为刚性水槽,而上水槽直接受到台车上的热矿的热辐射和热传导,在冷却风的作用下,使环冷机水槽温度急剧升高或降低,导致上水槽极易变形破坏。

2.2 改进措施

(1)将环冷机上水槽由原来的刚性水槽改造为柔性水槽,即在上水槽一定范围内安装非标不锈钢圆弧补偿器,以满足环冷机水槽在台车旋转作业过程中引起的周期性热胀冷缩(图2)。

图2 非标不锈钢圆弧补偿器

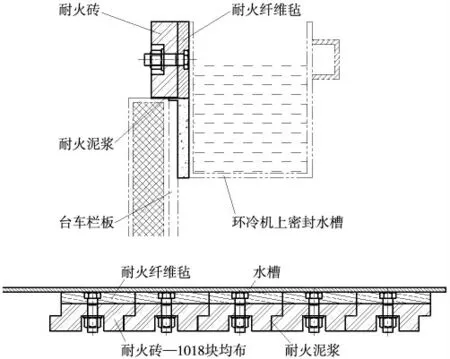

(2)在环冷机上水槽内侧安装耐火砖,从源头隔断热源,减少对环冷机上水槽的直接热辐射(图3,图4)。

图3 外侧水槽砌砖立体布置

图4 内侧水槽砌砖立体布置

2.3 改进成果

通过以上两个方面对环冷机上水槽的优化改造,上水槽漏水现象基本消除,大大提升了冷却风的利用率,达到了对热烧结矿的既定冷却要求。

3 环冷机台车轴端漏灰及翻车不到位的改进

3.1 翻车不到位的原因

由于1#环冷机在设计制造时未考虑对台车两侧轴端进行密封,未在台车轴套与轴的结合处设计额外的外部加油润滑装置,致使台车在翻车过程仅依靠自润滑轴承进行润滑,大量漏风烧结矿粉尘一旦进入轴套与轴之间,极易破坏原有润滑,导致产生较大的翻车卸料阻力,造成个别台车翻车困难[3-5]。

3.2 改进措施

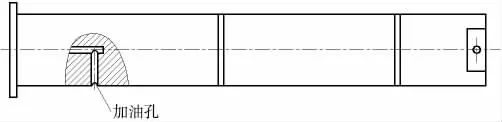

(1)针对轴瓦与台车轴间隙小、加油困难的问题,在台车框架及两侧轴端的合适位置增加辅助加油孔,每月定期加耐高温锂基脂油,进行辅助加油(图5)。

图5 辅助加油孔

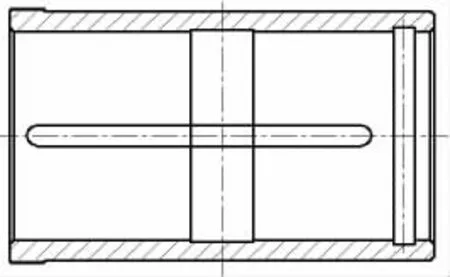

(2)合理利用外侧空间,在轴端轴承处焊接油槽,随时补充液态润滑油,采取强制及自润滑相结合的方式进行润滑保证台车顺利平稳翻车(图6)。

图6 带加油槽的自润滑轴承

(3)制作橡胶硅圈,置于轴与台车轴套结合处外侧,避免此处因漏风导致烧结矿粉尘进入轴端。

3.3 改进成果

经上述措施改进后,现环冷机全部台车运行状态良好,暂未发现任何翻车不良的情况。

4 栏板漏风的优化改进

4.1 漏风原因

环冷机在运行一段时间后,发现80%的台车栏板内圈表面出现“起拱”现象,导致环冷机台车栏板在旋转过程中严重剐蹭给料溜槽,给环冷机平稳运行带来巨大隐患,且栏板“起拱”后造成余热回收效果不佳。经现场多次调研得出“起拱”原因为环冷机台车栏板设计不合理,其结构过于简单,导致栏板结构强度不足,当热烧结矿均匀地铺到台车后,台车栏板在受到较强的热辐射和热传导的作用下产生极大的热应力需要释放,但由于没有可靠的外力对栏板进行“约束”,造成栏板产生“起拱”变形。

4.2 改进措施

(1)对环冷机台车栏板结构优化升级,提升其工作强度。具体是增加台车内衬板数量,由每部台车1 件内衬板增至2 件内衬板,衬板上部用2 个M30×125 mm、强度为8.8 级的螺栓进行固定,衬板中部及底部中间部位则用M30×140 mm、强度为8.8级的螺栓进行固定。

(2)将台车栏板两侧边“隐藏”置于框架立柱内,以此用外力来约束台车栏板。

4.3 改进成果

经采取上述措施进行改进后,现1#烧结环冷机运行至今台车栏板未出现“起拱”现象。

5 下水槽频繁存料且不易清除的升级改进

5.1 水槽频繁存料的原因

环冷机对高温烧结矿冷却是通过从台车底部的鼓风机向上鼓冷却风,来带走热烧结矿热量从而达到冷却目的。但由于作业现场风量过大或密封水槽断裂等原因,造成大量漏风烧结矿粉尘吹入下水槽内,沉积的颗粒物聚集成块后在水槽内极难清除。

5.2 改进措施

(1)针对水槽积料不易清除的问题,通过在任意两组水槽排灰口间增加一组压缩空气喷嘴,在清理水槽存料时利用压缩空气力量将水槽底部灰尘搅动起来。

(2)增加排污漏斗数量,定期排污,将水槽沉积的烧结矿粉尘及时排出去。

(3)利用高压水枪定期对环冷机上下水槽的烧结矿粉尘进行彻底清洗,避免粉尘聚集成块。

5.3 改进成果

采取上述措施后,环冷机下水槽淤积现象得到了极大改善。

6 经济效益分析报告

通过对上述4 项问题开展科技攻关,经过一系列研究与改进升级后,1#环冷机设备故障点得到了针对性改造。此外,通过系统优化创新改造,消除了水槽漏水和环冷机水密封故障,整个环冷机系统的运行稳定性、安全性和可靠性得到了保障,满足了环冷机正常作业要求,环冷机连续数月运行实现了“零故障”,热烧结矿余热利用率达到世界先进水平。

6.1 直接效益

环冷机运行稳定后,单次环冷机检修时间缩短3 h。1 台烧结机烧结矿产580 t/h,吨矿利润为50 元/t,2 台环冷机每次因检修时间缩短可直接产生利润104.4 万元。

6.2 间接效益

经设备改进后,大大减少了环冷机热量外排和资源浪费,作业现场卫生环境大幅提升,达到了良好的环保效果,职工工作环境得到了显著改善。