大型变频风机传动系统旁路改造的实践与分析

2021-12-29李昕洋

李昕洋

(首钢京唐钢铁联合有限责任公司,河北唐山 063000)

0 引言

钢铁行业中,大型变频风机是工艺生产、环保除尘等环节主要的动力设备。从整体运行来看,风机、电机本身的稳定性较高,传动系统特别是对于长期服役的高压变频器而言,由于多数采用八到十级的设计思路,其功率模块的总数普遍较多,导致故障率随着使用年限的增加而显著升高。由于传动系统整体费用较高,往往不考虑设计备用旁路,这就在稳定生产秩序、保持环保排放稳定达标等方面带来隐患。

1 变频传动系统运行分析

随着钢铁行业不断淘汰落后产能搬迁升级,其生产规模和工艺设备逐步向大型化发展。从整体考虑,设备大型化相比于过去多台套中小型设备运行而言,提高系统的负载能力,有效降低投资成本和运行成本,但对设备的稳定性却提出更高的要求。过去多台套设备同步运行时,能够在满足工艺要求的前提下,实现单系统检修或交替运行,但大型设备因单体投资较高,显然不具备设置冗余系统的可行性。

按照连续生产或环保除尘等工艺要求,传动设备必须具备长期服役、稳定运行的能力,因此高压变频器功率模块的故障率直接影响系统的稳定性。虽然国内多数品牌的高压变频器设计单元旁路功能,即在运行过程中允许部分单元退出运行,但是旁路的成功率也随着变频器服役年限的增加而降低。因此,需要设备管理人员,根据电机的功率、上级进线开关的整定值、投入产出比等综合因素考虑对长期服役的传动系统进行旁路改造,使变频风机具备应急启动的功能。

2 变频系统旁路改造实例分析

针对变频旁路改造有很多应用的实例,从性价比、稳定性等角度来看,各种方案都有自己的优势,以630 kW 工艺风机为例,分析改造过程中硬件和软件的实施方案。

2.1 原系统运行存在的问题

某钢厂球团脱硫区域冷却风机是脱硫系统主要的工艺风机,对解析塔内活性焦降温起着至关重要的作用。该电机为高压变频电机,功率为630 kW,驱动方式为高压变频器驱动。当风机出现故障不能及时恢复时,会对整个工艺流程造成严重的影响,使脱硫效率下降。时间稍长就会导致烟气排放超标,影响环保数据,按照环保部门要求,此时球团生产必须立即减产,甚至停机。

风机投入运行之初,整体运行的稳定性较高,但受工艺影响,整体环境存在腐蚀性,运行两年后高压变频器功率模块的故障率显著增高。考虑到工艺和环保的要求,该风机需要具备连续运行或故障时短时间内恢复运行的能力。从传动系统设计来看,该高压变频器虽然具备手动直启的功能,但存在设计缺陷。

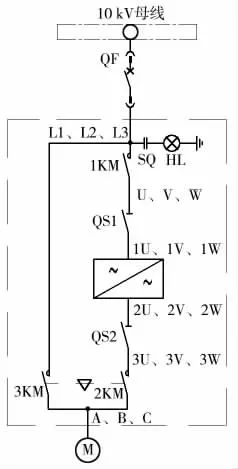

如图1 所示,该高压变频系统平时采用变频运行,当变频系统出现故障无法及时恢复时,可以切换至旁路(3KM)。此时需要高压运行人员手动合高压开关柜,通过直启方式启动电机实现工频运行,以保证冷却循环系统恢复运行。

图1 高压系统图

但经过设备人员确认,该方法虽然能够启动风机,但实际存在较大风险。该电机在工频启动和运行过程中,电机无法实现远程启停功能,且无法投入电机振动、轴温、定子温度等连锁条件。即当系统需要停机或检测到故障状态时,无法实现远程自动停机。

2.2 硬件改动

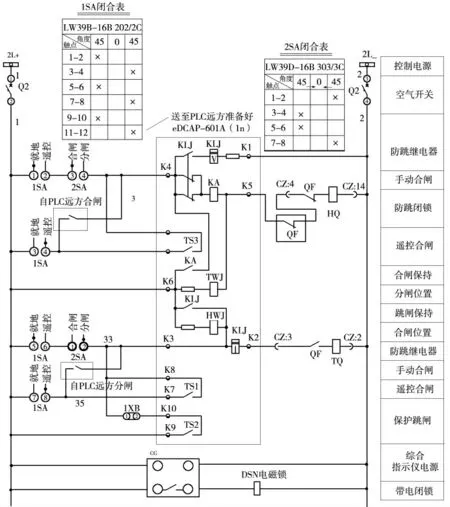

首先实现远程监控的功能,需要实现所有状态的采集。高压柜二次回路如图2 所示,原变频系统的运行返回取自变频器,旁路运行时该点位已经无法表示电机的实际状态。因此需要把变频高压开关柜运行返回采集至PLC中。其次,由于旁路启动和变频启动对应的主程序不同,需要通过采集转换开关的状态,实现对启动程序和启动控制画面的切换。此外,启停机方面也需要改动。变频状态时,高压柜处于合闸状态,PLC 发送启停机命令给变频器,而旁路运行时需要PLC 直接给高压开关柜发送合闸和分闸命令。

图2 高压柜二次回路

2.3 程序改动

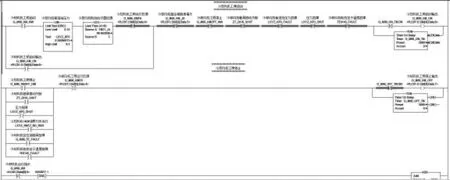

程序上,需要对两种启动方式分别编程,并通过转换开关的位置来切换程序的激活状态。新增程序段如图3 所示,无论是何种启动方式,电机轴振故障、轴温故障、定子温度故障、油压故障等条件均可触发远程跳闸,从而实现保护功能,使该系统进一步得到完善。并对上位画面进行重新设计,增加变频、工频启动切换功能,以及实现状态参数的监控功能。

图3 新增程序段

2.4 操作方法的标准化

高压人员根据新的启机模式,重新制定操作方法。在连续生产过程中,当变频系统出现重故障时:①高压人员将高压柜转换开关选择就地,确认图1 中1KM、2KM 接触器已分开;②高压变频器面板上按旁路手动合闸按钮,并将高压柜断路器摇至工作位;③高压柜选择开关选择远方。生产岗位通过画面选择工频控制,此时变频控制功能隐藏,点击启动后,即可直启运行。

2.5 实施效益

改造前,旁路启动功能并不完善,各状态无保护功能,运行风险极高,可操作性极低;改造后,系统各项保护功能齐全,可长时间稳定运行。

当冷却风机高压变频系统功率模块发生故障时,更换功率模块至少需要1 h,现在可在10 min 内实现旁路运行,极大的缩短故障停机时间,并可长期稳定运行。待检修处理变频系统,为变频故障处理创造较大的自由空间。并且该改造可以进行内部推广,进一步降低同类设备的隐患风险。以每次停机节约50 min 计算,故障时可造成球团减产416.7 吨,损失约25 万元。

3 优化方案分析

考虑10 kV 高压电机的直启电流约为额定电流的6~8 倍,因此风机变频旁路的改造方案主要从电机功率、进线开关整定值、工艺管道承受能力等角度考虑。对于2000 kW 以下的风机,在进线开关整定值满足条件的前提下,一般采用直启的方式作为备用启动条件。直启后,通过控制风门开度或叶片角度,调节进风量,达到工艺或环保的要求。对于2000 kW 以上的电机,由于启动电流较大,一般通过增加高压软启动器的方式实现旁路的软启动功能。由于同等容量的软启动器的采购成本约为变频器的1/3 左右,因此该方案具备较好的经济性。

无论采用何种方案,均需要将高压变频与直启或高压软起的一次回路进行隔离,避免反向送电。软件方面,需要采集两套系统主回路开关、接触器等器件的状态,通过综合判断保证系统切换时安全可靠;需要对控制方式重新进行设计,保证两套系统具备独立的启动、停止和连锁功能。

其他情况,若工艺段的变频风机有较多的台套,可以从设计之初考虑将容量相近电机的变频器设计为具有互拖功能的冗余系统。特别是大型的工艺风机,由于功率较高,无法实现直启,且该容量的高压软启动器价格也普遍较高,因此考虑设计电缆转接柜、同期柜实现互拖功能是十分经济的手段。这样既能保证异常状态下的应急启动,又能有效降低成本。

4 结束语

大型变频风机传动系统的旁路改造是提高设备稳定性的重要手段。当前,环保排放持续稳定与生产经营同等重要,旁路系统改造使得在传动设备故障时能够利用极短时间恢复设备运行,对于企业的生产经营意义重大。