LZ50 车轴钢表面超声滚压改性分析

2021-12-29周卯旸刘鹏涛曹凤角

周卯旸,刘鹏涛,曹凤角

(1.大连华锐重工集团股份有限公司设计研究总院,辽宁大连 116013;2.大连交通大学材料科学与工程学院,辽宁大连 116028)

0 引言

在机车运行途中,作为城轨列车最重要部件之一的机车车轴,其工作条件相当复杂,所以研究复杂的工况所引发的由于旋转弯曲扭转载荷带来的安全性问题至关重要[1]。在机车运行过程中,只要发现列车车轴裂纹的萌生现象,就会使失效不可逆,使车轴转动失去平衡性,带来了很多运营和维护方面的问题,对人的安全也造成了一定程度的影响。

随着近些年铁路客运线路的高速化和货运线路的重载化,出现了很多亟需解决的问题。这些问题中,车轴抗疲劳性能的问题尤其突出,如果得不到很好的解决,将严重制约轨道交通行业的进步与革新。作为轨道交通中走行部件非常重要一环,列车车轴承担的载荷主要是扭转和旋转弯曲,若使车轴具有良好的使用性能和寿命,对车轴材料的相关研究需要不断深入。

车轴损坏原因分析表明,除磨损和其他损伤外,由疲劳引起的车轴损伤约占所有形式车轴损伤的66%。因此,在传统工艺的基础上进行改进,从而改善车轴材料的表层组织和性能有着举重若轻的作用。表面超声滚压技术具有其他表面强化方式所不具备的特殊优势,如工艺简单、表面损伤较小、可以获得更低的表面粗糙度[2],且获得的塑性变形更深,组织演变和表面残余应力分布更均匀[3],这些特点对于材料的抗疲劳性能有极大的裨益。

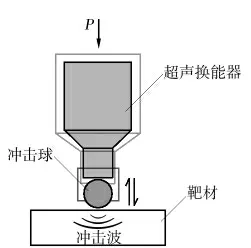

表面超声滚压技术是一项新型表面形变强化技术,近年来得到不断发展。表面超声滚压技术是将传统滚压技术与超声波冲击结合起来[4],其原理如图1 所示。我国的超声加工技术发展迅速,在超声冲击、超声复合加工领域已有了较为广泛的研究[5-6]。陈利钦[7]等人将表面超声滚压技术用于EA4T 车轴钢上,发现EA4T车轴钢的表面粗糙度显著降低,表层硬度和表面轴向残余应力得到了很大提升,并总结出了表面产生滚压的相应参数对EA4T 车轴钢表层性质改变的规律。表面超声滚压处理前后的航空用2D12 铝合金进行疲劳性能试验,结果表明超声滚压加工后材料的疲劳寿命在同等运行条件下较之前提高了7 倍[8]。

图1 表面超声滚压技术原理

本文对LZ50 车轴钢试样进行表面超声滚压处理,对比不同工艺处理前后试样的表层组织、表面粗糙度、表层硬度分布的变化,探讨表面超声滚压处理对LZ50 车轴钢疲劳性能的影响。对保证其运行安全、延长其服役寿命具有重要的经济和社会价值。

1 试验材料及方法

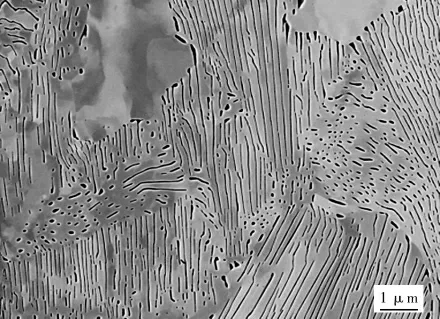

试验所用材料为LZ50 车轴钢,其原始组织为少量铁素体加片层状珠光体,样品的原始组织如图2 所示,化学成分见表1,力学性能见表2。

图2 LZ50 车轴钢基体金相组织

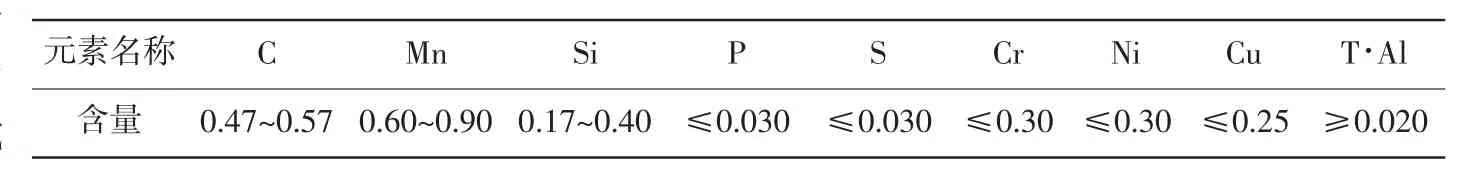

表1 LZ50 车轴钢的化学成分 ωt%

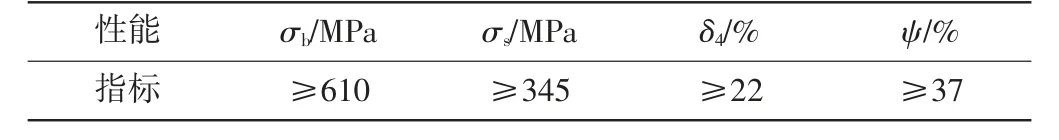

表2 LZ50 车轴钢的力学性能

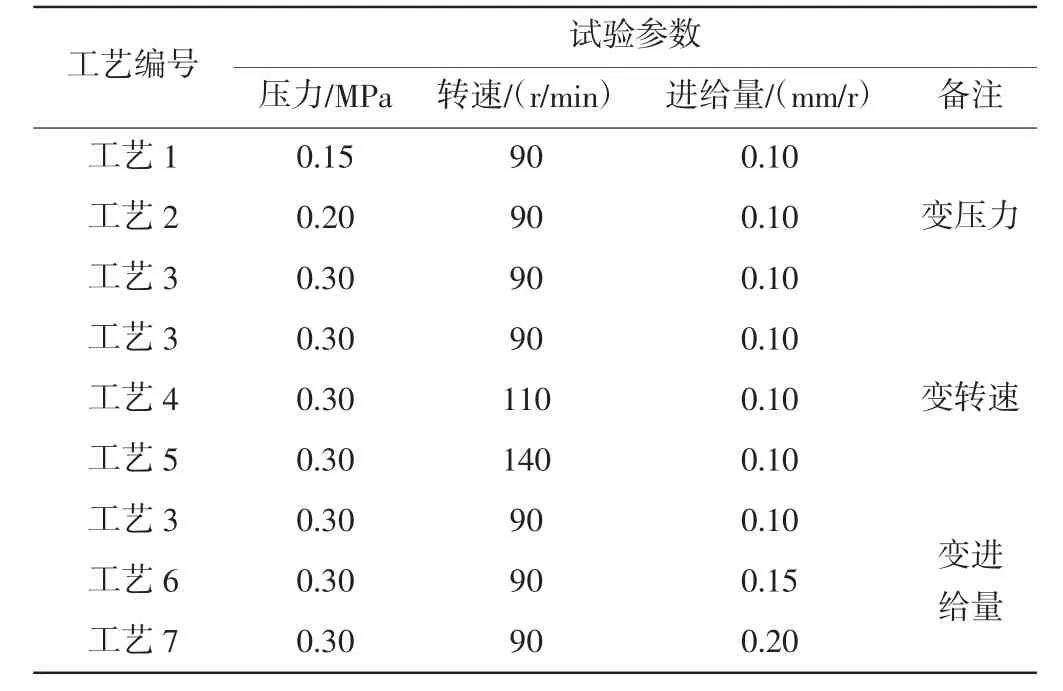

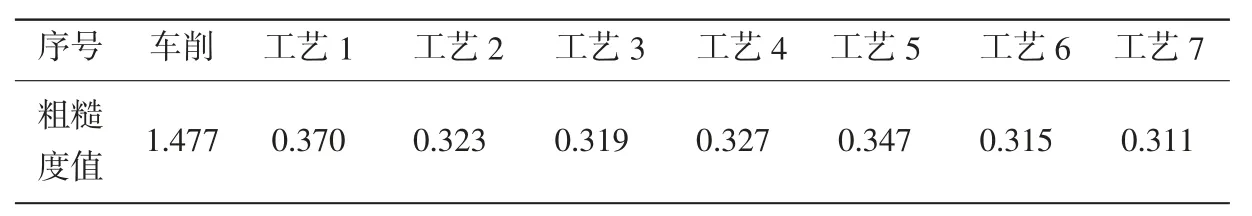

对LZ50 车轴钢进行不同工艺的表面超声滚压处理,所用材料是一根LZ50 车轴钢试样,采取7 种超声滚压工艺处理,工艺参数见表3,对表面超声滚压处理前后试样使用FM-700 型显微硬度仪测试超声滚压处理前后试样的表层硬度分布。试验所加载荷为25 g,保荷时间为15 s。采用SURTRONIC 25 型便携式粗糙度测量仪(英国泰勒公司)测量不同工艺超声滚压处理后的表面粗糙度。采用i-XRD 型X 射线测试仪测试经过不同工艺超声滚压处理后的表面残余应力。使用LEICA DCM3D 三维视频显微镜观察车轴超声滚压处理前后的表面纹理。使用SUPRA 55 型场发射扫描电镜观察试样的截面组织,扫描电镜观察的试样采用硅溶胶机械化学联合抛光进行腐蚀[9]。

表3 超声滚压处理工艺参数

2 试验结果及讨论

2.1 表面宏观形貌及粗糙度

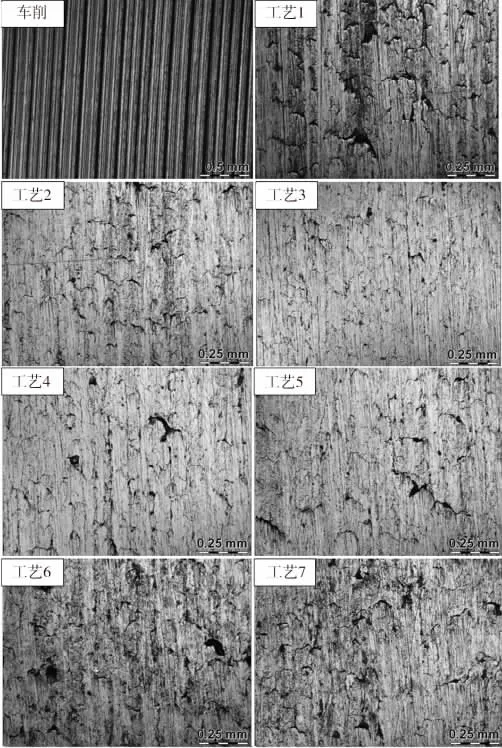

城轨LZ50 车轴经表面超声滚压处理前后光镜下表面纹理照片如图3 所示。可以看出,原始车削加工的表面上有着分布均匀的机加工纹理,在两个最深的纹理之间(约100 μm)还分布着一些较小的机加工痕迹。观察经过表面超声滚压处理后的试样的表面形貌,对比观察前三个工艺,可以发现,当固定转速与进给量时,随着静压力的不断提升,试样的加工纹理越不清晰,表面剥落越不明显。对比工艺3、工艺4 和工艺5 可以看出,当其他因素不变时,改变设备转速对表面纹理无明显影响;对比工艺3、工艺6 和工艺7 可以看出,当其他因素不变时间,加工表面的塑形变形程度随着设备进给量的增大而增大。

图3 原始和不同工艺处理试样的表面纹理

经表面超声滚压处理后试样表面明显光滑,车削加工纹理数量显著减少,高峰与低谷间的高度差减小,平整度加强,明显体现出超声滚压处理技术的“削峰填谷”效果。从表面宏观形貌和粗糙度值(表4)不难得出,静压力的改变对粗糙度的影响最大,减小至车削试样的25%~30% 。这是由于表面超声滚压处理中由于超声滚压刀具头每秒20 000~30 000 次的高频振动对试样进行挤压冲击,使材料表面产生大幅度的弹塑性变形。加工后,工件表面产生一定的弹性回复,从而大大降低了表面粗糙度。

表4 不同工艺超声滚压处理后试样表面粗糙度值Ra μm

2.2 试样截面组织

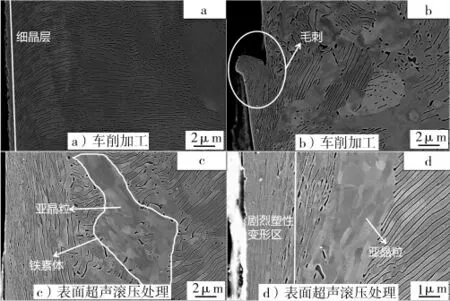

SEM 下观察车削LZ50 车轴钢试样表层组织(图4)。基体组织为共析铁素体+片状珠光体,从表面到心部,由细晶层、塑形变形层和基体组成。

细晶层是加工时由于切削力和切削热与材料的相互作用,会在试样表面留下一个变质层[10],根据胶态平衡原理,片状渗碳体易溶解,形成固溶强化提高试样表面硬度[11-12]。

在塑形变形层中,铁素体亚晶粒的尺寸从表面到心部显著增大。铁素体内部出现亚晶粒,晶粒大小100~500 nm,珠光体中的片层状渗碳体沿表面出现一定程度的扭转。从扫描照片中可以看到车削加工容易产生毛刺、裂纹,故疲劳性能较差,在毛刺的根部两侧组织具有相反的塑性流变方向。

LZ50 车轴钢经过表面超声滚压处理后扫描电镜下的表层组织如图4 所示。7 种工艺表层组织特征基本相同。7 种工艺表层都有约2 μm 厚的剧烈塑性变形区,塑性变形区内组织较细小,在扫描电镜下无法观察到晶界,塑性变形区内由于片层状渗碳体断裂、碎化、溶解,渗碳体的量从心部到表层逐渐减少。由图可见,表面超声滚压处理后试样发生了明显的塑性变形。在塑性变形过程中铁素体晶粒内先形成位错墙,随着变形程度的进一步增加,位错密度增加到一定程度,铁素体晶粒的位错增加和消失达到平衡态[13],刘宏基[14]的相关研究表明:晶粒细化能有效抑制疲劳裂纹的萌生和扩展,从而延长接触疲劳寿命。

图4 超声滚压处理前后表层组织

2.3 表面残余应力分析

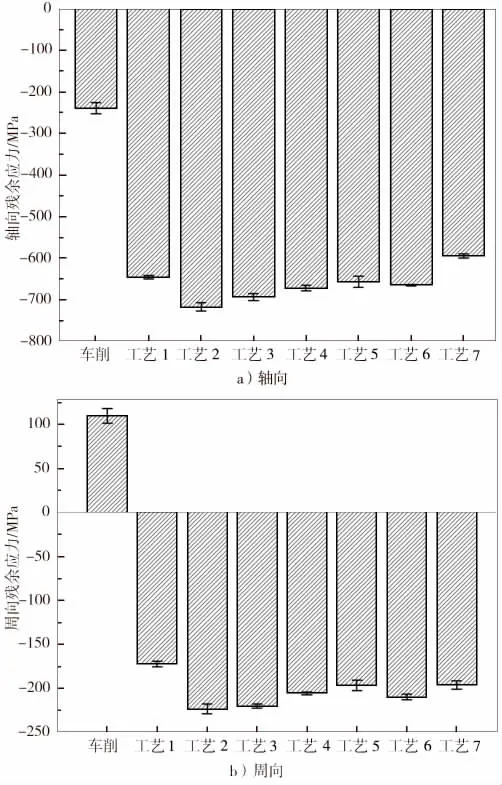

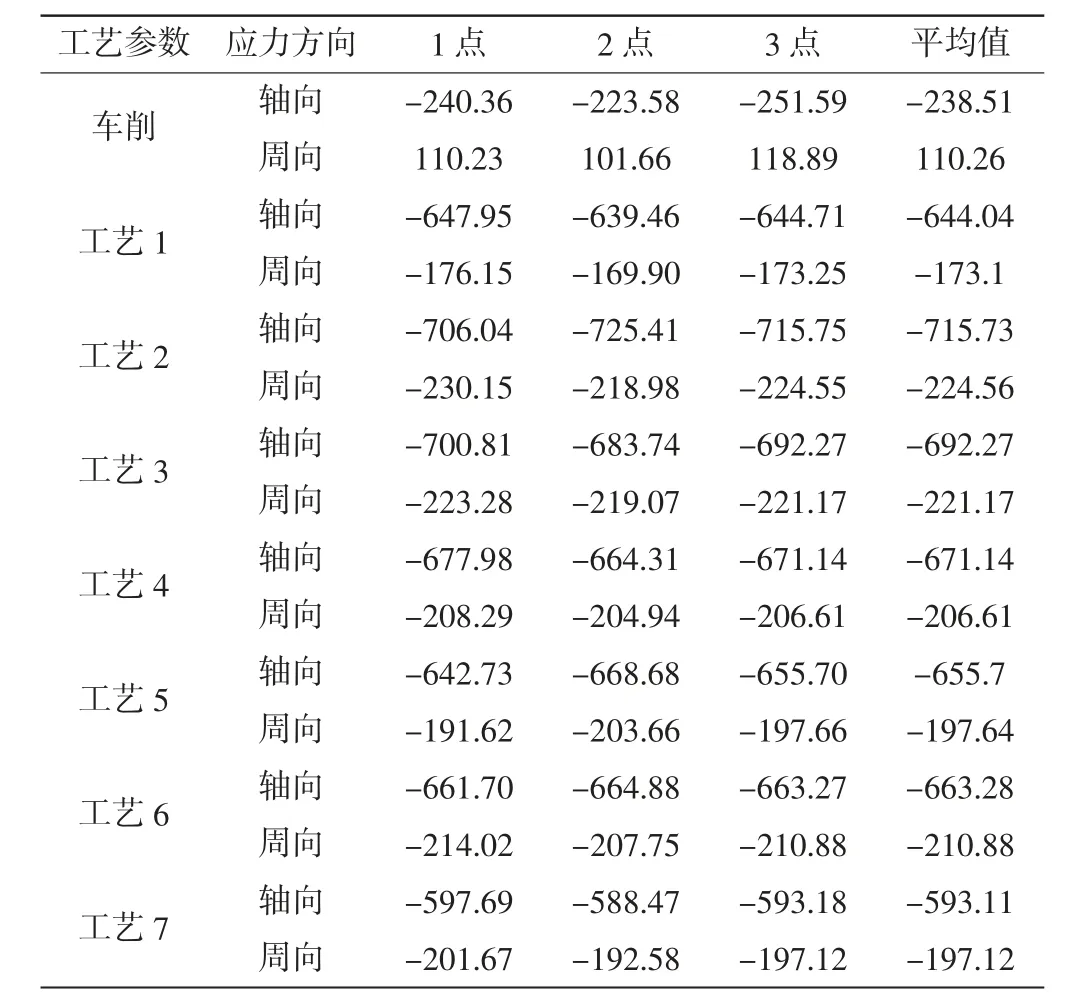

测得不同工艺下的残余应力如表5、图5 所示。车削试样的轴向残余应力为-238 MPa,周向残余应力为110 MPa,此时车削试样的周向残余应力为残余拉应力。经过不同工艺的表面超声滚压处理时,由于工具头在材料表面的高频振动,材料表层发生严重的塑形变形及表面晶粒细化,产生较大的残余压应力,故经过表面超声滚压处理后,表面轴向残余压应力显著提升至原来的3 倍,而表面周向残余拉应力转变为残余压应力。

图5 不同工艺试样表面残余应力

表5 不同工艺车轴表面残余应力

根据前三个工艺比较可得,其他因素不变,提升静压力,试样表面轴向和周向残余应力均先增大后减小。而根据工艺3、工艺4 和工艺5 三种工艺不难看出,当其他因素不变,设备的进给量越大,两个方向的残余应力均在不断减小。相关研究表明[15],表面残余压应力的增加可以有效抑制疲劳裂纹的萌生和扩展,表面超声滚压处理可以提升车轴钢疲劳性能。

2.4 表层硬度分析

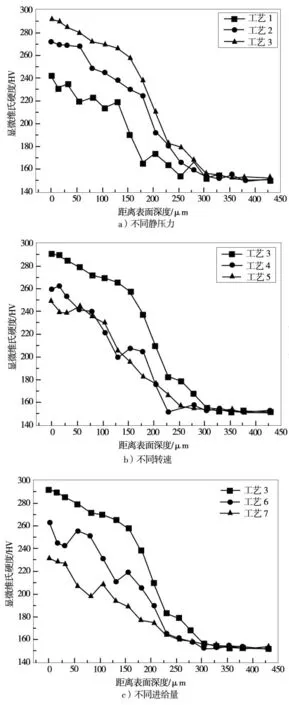

车削试样的表面硬度为200~220 HV,而后对不同超声滚压工艺处理后的试样进行表层硬度测试,超声滚压处理后的样品产生硬化层。如图6 所示,经过不同超声滚压工艺处理后的试样具有相似的截面硬度变化规律,都是最表层硬度最高,随着距离表层距离的进一步增加,硬度逐渐趋于基体硬度。

图6 不同工艺试样截面硬度分布

如图6a)所示,固定进给量与转速,改变静压力,随着静压力的不断增大,试样的表面硬度不断提升;如图6b)所示,固定进给量与静压力,随着转速的不断增大,最表层硬度逐渐减小,硬化层深度变浅;如图6c)所示,固定转速与静压力,改变进给量,随着进给量的减小,最表层的硬度随之增加。经过不同工艺的超声滚压处理后,综合分析最优的工艺为工艺3,工艺3 表面硬度最大为290 HV,硬化层深度为300 μm。

根据以上分析得出,进给量越大,转速越大,表面硬度越低,硬化层越浅,而静压力越大,表面硬度越高,硬化层深度越深。显微硬度和强度有一定的对应关系,硬度越高,材料屈服强度越高[16-17]。表面超声滚压处理使得试样硬度提高的可能原因:由于经表面超声滚压强化后,材料表层的组织发生塑性变形和晶粒细化,进而导致晶界面积增多,位错运动阻力增大,使晶粒间位错密度增加,金属表面产生的加工硬化层使得表面超声滚压处理后硬度提高。

3 结论

(1)表面超声滚压处理后,试样表面更平整,突显削峰填谷的效果。表面粗糙度减小至车削试样的25%~30%,其中静压力对粗糙度的影响最大。

(2)表面超声滚压处理后,试样表面平均硬度由200~220 HV提高到270~290 HV,硬度值提高了35%,硬化层深度为270~300 μm,其中静压力对表面硬度的提升影响最大。

(3)经过不同工艺的表面超声滚压处理后,轴向表面残余压应力最大提升3 倍,周向表面应力由残余拉应力变为残余压应力。

(4)表面超声滚压处理后,试样表层显微组织发生明显塑性变形,形成约2 μm 的剧烈塑性变形层,变形层内部渗碳体颗粒碎化溶解,铁素体内部出现亚晶粒,使得表层硬度提升。