动设备振动诊断数据采集规范化组态方法探讨

2021-12-29陈明华

陈明华

(中海油能源发展装备技术有限公司,天津 300452)

0 引言

动设备状态监测技术自2002 年在海洋油气田广泛应用,为设备资产管理提供设备状态数据,支持设备管理由预防性维修向预知性维修转变。当前,随着智能油气田、无人平台等应用场景在海上油田的开发与应用,对设备可靠性提出更高标准的要求,期望能够对设备状态进行自动预警、诊断及趋势性判断。因此,如何通过振动监测数据的规范化的数据采集,获得在数据格式一致的振动数据,是振动数据实现通信、存储、共享的基础条件。数据汇集,进而通过大数据及深度学习技术,实现智能预警与诊断。下文将围绕海洋油气田动设备,阐述振动监测数据采集规范化组态的具体思路与方法。

1 海洋石油采油平台动设备主要类型

采油平台属于油气生产、处理、外输的流程化生产装置,采油平台使用的动设备主要包括:①泵类机组:卧室离心泵、立式离心泵及电机;②高速涡轮机械机组:离心压缩机,轴流压缩机、燃气轮机以及电机或发电机;③往复压缩机以及电机;④内燃机(燃气、燃油)以及发电机。

各类动设备因设备结构差异而不同,采用不同的分析数据和分析方法,因此设备数据采集的规范化数据格式可分为4 类。下文以泵类为例,详细说明振动数据的数据采集规范化方法,其他设备可参照相同思路形成相应的数据采集规范化组态方法。

2 现有涉及泵类振动数据采集的国家标准给出的相关要求

泵类的振动数据采集,在一般性定义方面已有相关国家标准,遵照执行即可,如:①GB 6075 规定了各类动设备在非旋转轴上测量评价机器的振动,在测点布置、宽频振动、测量幅值范围、评价标准方面给出了要求;②GB 19873 规定了则对测量参数类型(加速度、速度、位移),测量参数的幅值范围、频率范围、振动相位、测量精度及重复性给出了要求。但国家标准对于每类设备的每个测点,应采集几个频段的数据,每个频段采集的频宽、频率分辨率并没有统一的要求,下文将就此重点阐述。

3 海洋石油动设备数据采集组态现状及解决问题的思路

3.1 应用现状及存在问题

目前设备监测数据的组态方法并没有统一的标准要求,不同监测软件、专业团队、使用不同的数据采集组态定义,以致采集的数据频段、分辨率、采样时长等不一致、数据即使存入共享数据库,共享使用也有较大难度。

3.2 解决问题思路

通过梳理海上平台动设备故障类型,分析不同故障的数据采集要求;将数据采集要求相近的整合到同一频段范围,同时适当调整最大分析频宽、采样点数(频率分辨率)以满足每一个整合后统一频段的数据分析要求;每个采样点可通过几个确定的采样频段完成采样,实现规范数据分析采集定义、数据存储标准化,优化数据采集定义数量,降低数据通信负荷和存储容量,并为进一步的数据共享使用,做大数据分析和智能诊断创造条件。

4 机械故障振动诊断数据采集规范化组态方法

采油平台使用的动设备,因设备结构差异而不同,采用不同的分析数据和分析方法,设备数据采集定义不同。其中离心泵是海上油气田设备数量最多的设备,也是目前监测的主要设备,本文以离心泵为例说明规范化数据采集的组态方法。

4.1 海上油气田离心泵结构特点

轴承类型:滚动轴承、滑动轴承;转子类型:刚性转子;电机类型:两极、四极异步电机,电源频率为50 Hz。

4.2 离心泵数据采集的一般参数设置

离心泵所有振动数据均采用振动加速度传感器在非旋转部件上测取,直接测量振动加速度,速度由加速度积分得到。

如上文所述,海洋油气田离心泵采用的是加速度传感器在非旋转部件上测试振动数据,其中采集点数、测点位置、振动幅值范围、振动相位测量、测量精度及重复性,参考标准GB/T 6075.3—2001 及GB 19873,在此不再赘述。

4.3 离心泵数据采集频段设置及优化

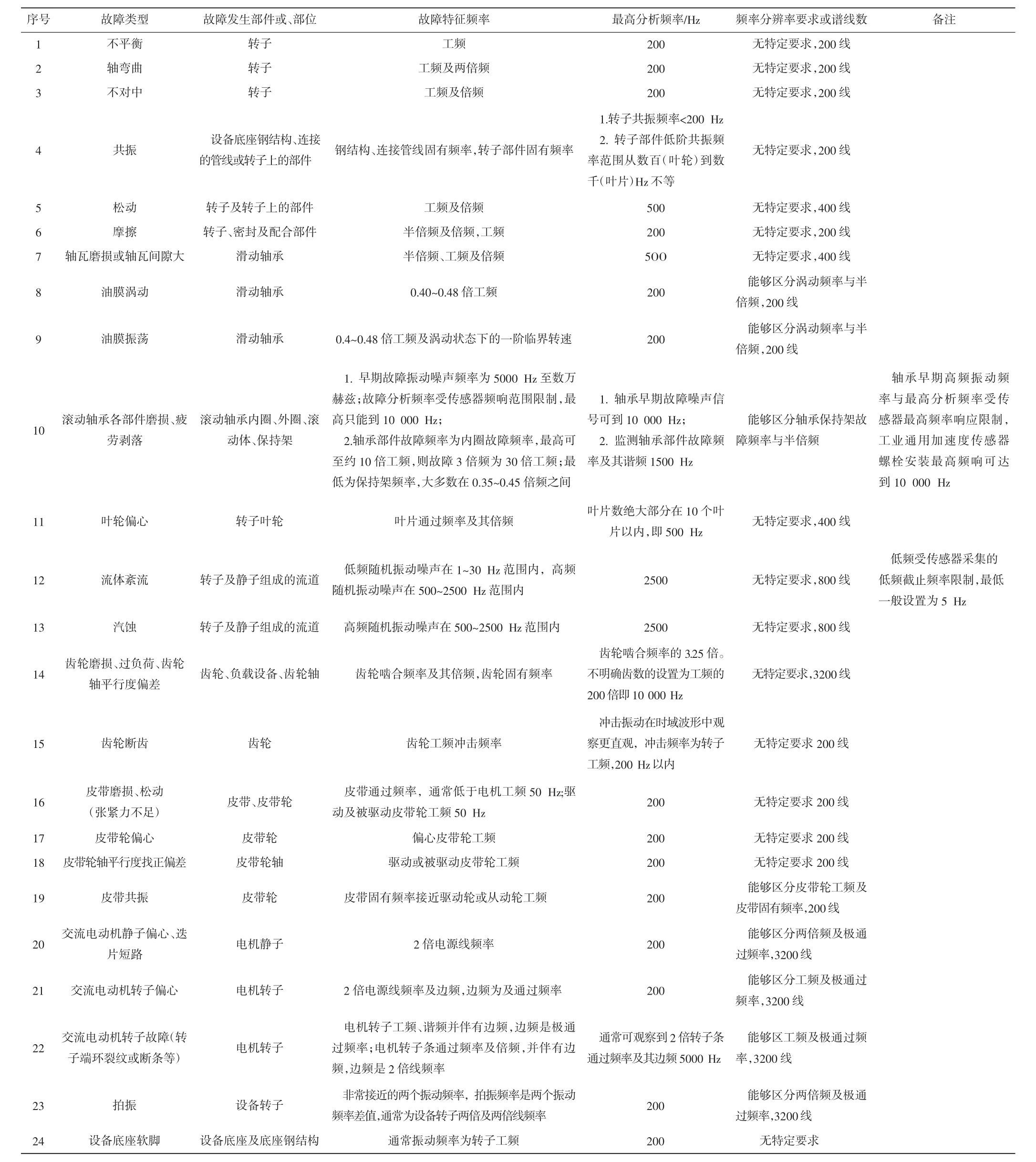

海洋油气田不同类型的离心泵及连接附属的部件包括:泵轴、滚动轴承、滑动轴承、传动齿轮及齿轮轴、叶轮、电机静子及绕组、电机转子、传动皮带轮及皮带、设备底座。依据不同设备故障和部件故障的故障机理,总结海洋油气田历年来监测的离心泵设备振动故障和油气行业同类设备的故障案例,故障的频谱特征,整理最高分析频率,频率分辨率要求,见表1。

表1 离心泵振动故障特征及数据分析频率及分辨率要求

表1 中需要使用的故障频率及频率分辨率计算公式如下。

(1)轴承各部件故障频率的估算公式:

内圈故障频率≈(滚动体数量/2+1.2)×转子转速;

外圈故障频率≈(滚动体数量/2-1.2)×转子转速;

滚动体故障频率≈1/2(滚动体数量/2-1.2/滚动体数量)×转子转速;

保持架故障频率≈(1/2-1.2/滚动体数量)×转子转速。

(2)齿轮啮合频率=齿轮齿数×齿轮轴转速。

(3)皮带运行频率=皮带周长/(2π×皮带轮直径×皮带轮转速)。

(4)电机极通过频率=(电源线频率-电机工频)×电机极数。

(5)频率分辨率=2×(最高分析频率×2.56/采样点数)×1.5,其中汉宁窗的窗口系数为1.5。

从表1 中的频段及频率分辨率要求,可归纳为如下5 个振动数据采集频段:

(1)200 Hz,无特殊分辨率要求200 线。

(2)200 Hz,需要区分极通过频率3200 线。

(3)500 Hz,无特殊分辨率要求400 线。

(4)2500 Hz,无特殊分辨率要求800 线。

(5)10 000 Hz,无特殊分辨率要求3200 线。

因无特殊分辨率要求,显然频段3 可满足频段1 的数据分析要求,两个频段可合并,统一采用频段3;同理,频段4 与频段5 可合并,统一采用频段5。

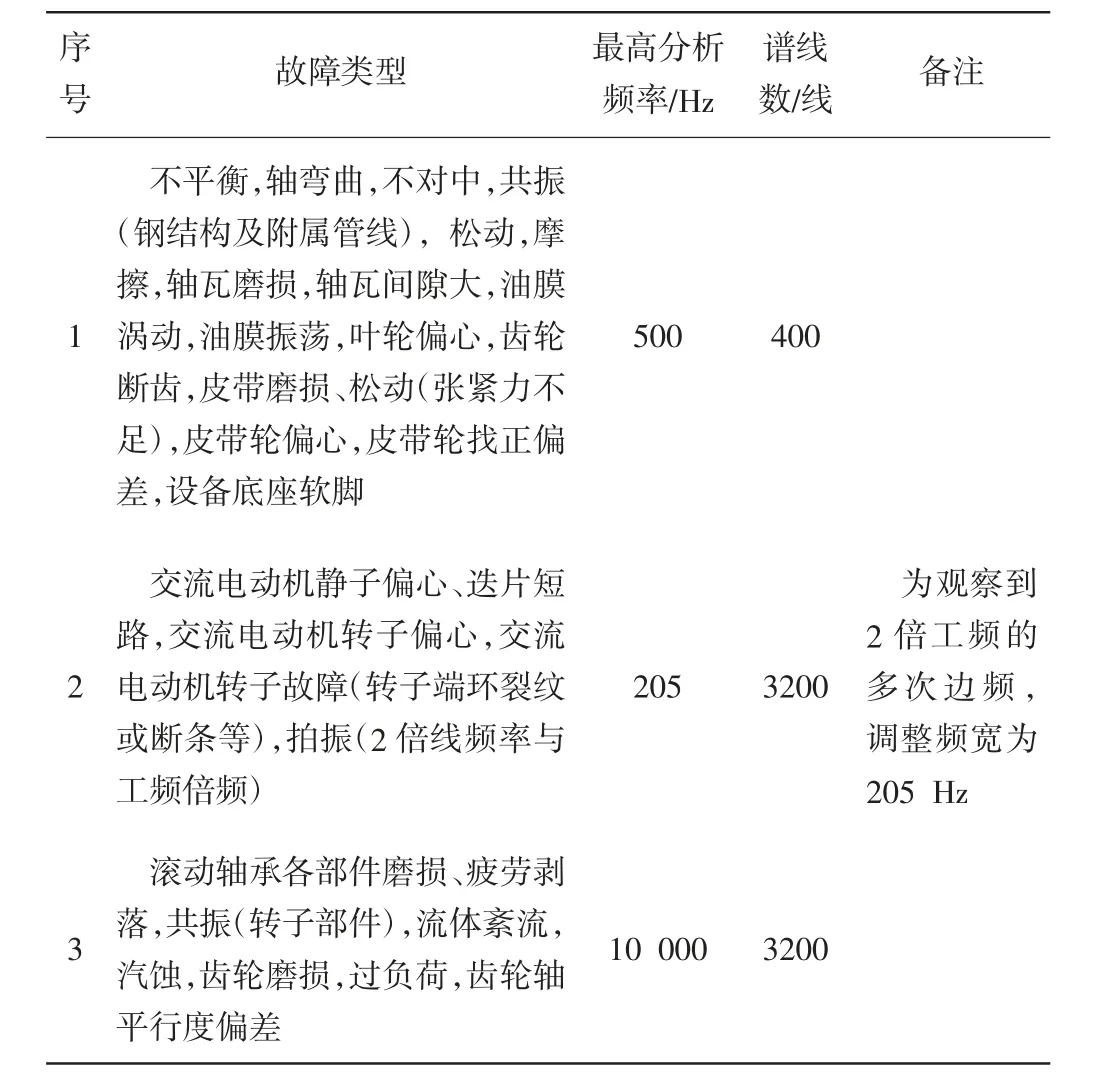

如此,将数据采集整合为2、3、5 共3 个频段,3 个频段的数据组态主要参数及对应的故障类型整理如表2。

表2 优化整合后设备振动故障数据采集数据组态要求

5 频段合并后如何保障幅值动态范围及数据分析便利性

5.1 振动幅值的动态范围

频段合并后,一个频段有多个设备故障特征频率,不同频率的振动幅值差异较大,如:速度谱中的不平衡与轴承故障频率,加速度谱中齿轮啮合频率的冲击信号和滚动轴承故障频率冲击信号。目前的数采器最低都是24 位,振动幅值的动态范围大于90 dB,完全能够满足要求。

5.2 数据分析便利性

频段合并后,一个频段有多类设备故障特征频率。可根据设备自身结构特点,做好分频段预警设置,在同一频段观察不同设备故障特征数据变化情况,数据分析便利性较多频段数据分别采集等效。

6 总结

流程工业各行业的动设备故障振动监测数据与行业生产及设备特点紧密相关,针对每个行业动设备振动监测数据的规范化采集,是数据分析业务人员在数据分析处理层面进行数据治理的重要环节,也是工业大数据与商业大数据的主要区别。