规整填料表面薄膜流动过程与蒸发性能仿真

2021-12-29珠海格力电器股份有限公司空调设备及系统运行节能国家重点实验室左双全胡雪音

珠海格力电器股份有限公司 空调设备及系统运行节能国家重点实验室 左双全 胡雪音 朱 豪 毕 然

0 引言

规整填料是一种气-液接触设备,基于其较大的比表面积,为气液两相的传热与传质过程提供高效的接触空间。规整填料的高效性以液相在其表面的均匀分布为前提,这就要求填料本身能够很好地被液相浸润,即要求填料具有较大的有效浸润面积。填料的有效浸润面积是液膜在其表面进行薄膜流动的结果,因此研究并获取规整填料表面液膜流动过程的状态显得非常重要。

填料或介质是直接蒸发冷却器的核心部件。目前,填料主要有木丝填料、刚性填料和合成填料3种[1]。填料表面液膜流动过程相对复杂,填料材料表面特性、淋水密度、气相流速及液相物性等都会对液膜布液过程及气液两相的传热传质过程产生很大的影响[2]。

早在20世纪初,Nusselt就开始尝试研究并描述液膜的流动过程,建立了液膜在无限大平板上的降膜理论,并给出液膜厚度、液膜厚度方向流速及表面流速推导式[3]。在此之后,Nakyaa等人针对液膜表面波动发生的临界条件、波动频率及波速等进行了研究,认为光滑的液膜表面也可能会受到气液剪切力的影响,当雷诺数Re超过某一极限时,液膜表面流动不稳定,产生界面波动[4]。

薄膜表面界面波的产生机理及运动特性激起了一些学者的兴趣。其中,Miyara的研究揭示了薄膜流态转变的过程:与流体的层流-湍流转变过程非常类似,薄膜流态的转变以临界Re为界限,可大致划分为:完全平滑区、正弦波动区(过渡区)、滚动波区及完全湍流区[5]。

早期的薄膜流动研究大多以无限大平板为物理模型,然而,工程上通常需要考虑填料的比表面积等关乎性能的参数,故常选用波纹板作为实际的填料构型。Negny等人利用数值模拟方法对波纹壁面上薄膜流动进行研究,结果表明,液膜在波纹板各处运动状态存在不均匀性,相对于波峰位置,波谷更容易发生流动不稳定性;且淋水密度越大,不稳定程度越强,当布液流速达到一定限值,会产生旋涡漂流现象[6]。张天柱等人对交错波纹通道内蒸发传质过程进行了数值模拟,通过改变入口湿度条件得出一系列数值模拟解,并阐述了交错通道内湿度的分布状况规律[7]。谷芳以交错型规整填料为对象,采用VOF模型对波纹状局部表面降膜过程进行数值研究,在模型中加入表面张力和气液剪切力2个动量源项,并通过实验验证了相关降膜理论模型准确性[2]。

在前期薄膜流动机理性研究的基础上,一些学者和工程师开始着眼于规整填料的整体布液性能研究。龚毅等人以蒸发式冷凝器为对象,采用数值仿真的方法,对比分析了不同波纹板型、风速、布液流量等可控因素对蒸发式冷凝器换热性能的影响[8]。

上述关于薄膜流动的数值仿真研究,仍主要停留在二维或者三维简化模型层面,与实际模型有一定偏差,然而,规整填料实际模型对薄膜流动影响很大,不宜对模型作太多简化。本文以工程常用的交错型规整填料为研究对象,建立三维结构几何模型,并通过ANSYS Fluent对填料表面液相布液过程进行仿真计算,探究淋水密度、填料波纹板片间距及摇摆角度等参数对填料布液面积和进出口压降的影响。

1 物理与数值模型

1.1 物理模型

本文所研究对象为交错型规整填料,它由多片波纹板依次叠加构成。由于填料本身满足周期性边界条件要求,为了简化计算模型,选取填料中的2片进行建模,其物理模型如图1所示,模型长40 mm、宽10 mm、高50 mm,波纹角度45°,波纹高度5 mm,波纹板厚度0.2 mm。

图1 交错规整填料

1.2 数值模型与边界条件

依据图1的物理模型,建立本文的数值仿真模型,如图2所示,在波纹板外围设置一个封闭的立方体空间,作为流体域的边界,立方体各面距波纹板边界约3~5 mm。

图2 数学计算模型、边界条件与填料倾斜方向

设置气相和液相的进口为速度入口,气相和液相的出口为压力出口,其余波纹板表面和流体边界设置为无滑移壁面。

1.3 网格划分与无关性验证

鉴于湿帘本身的结构复杂性,本文采用非结构化四面体网格,并对液膜分布表面及2片填料相交处进行了局部加密处理,图3a显示了计算流体域网格。为了排除网格数量变化对研究变量的影响,设置如表1所示的3种尺寸的网格,并以4个波纹板表面的液相体积分数为监控变量。如图3b所示,网格从Grid2到Grid3,各监控变量的最大变化率为5.8%,综合考量波纹板网格划分质量和计算资源限制,本文选择网格Grid3作为后续计算网格。

图3 湿帘网格划分及无关性验证

表1 各网格参数

1.4 控制方程

1.4.1自由液面模型

液膜在流动过程中,其自由边界也是变化的,这使得对自由界面的离散化处理非常困难,本文采用VOF界面追踪技术研究规整填料上自由界面的流动。VOF模型能够有效解决2种或多种互不相容流体的自由界面问题。它要求在同一个定义域内只能存在一种流体相,并通过引入体积分数的概念来表征相界面:体积分数介于0和1之间的网格区域就是相界面。VOF模型需要分别求解各相的压力与速度场方程[9]。

连续性方程:

(1)

动量方程:

(2)

式(1)、(2)中 t为时间,s;ρ为流体密度,kg/m3;v为速度矢量,m/s;g为自由落体加速度,m/s2;p为压降,Pa;τ为黏性应力,Pa。

式(2)中各物理量均指各相流体的平均值,其平均值采用体积分数进行求解,例如式(3)为多相体系中平均密度方程:

式中 αi为第i相的体积分数;ρi为第i相的密度。

另外,本文主要研究交错型规整填料表面液膜铺展过程,通常而言,该液膜厚度很小,很容易在某些附加应力的影响下发生失稳现象,造成液膜流态的变化。因此需要在方程中考虑附加压力源项[2],本文主要考虑表面张力动力源项,则:

(4)

式中 FVOL为表面张力动力源项,kg/(m·s)2。

1.4.2表面张力与接触角模型

采用连续表面力(CSF)模型求解表面张力动力源项。CSF模型仅考虑垂直于边界的作用力,并认为表面张力系数σ为定值。对于简单的气液两相流体,表面张力可根据式(5)进行求解。

式中 σ为两相之间表面张力系数,N/m;k为相界面曲率。

实际操作过程中,要判断表面张力是否对薄膜流动过程产生了不可忽略的影响,一般采用(Re、Ca)或者(Re、We)进行定量判断:

式中 μ为分子黏度,kg/(m·s);u为特征流速,m/s;L为特征长度,m。

若f≫1,则可忽略表面张力的影响,否者就需要在动量方程中加入FVOL。

1.5 计算方法

本文采用VOF模型计算波纹板薄膜流动过程,湍流模型选用RealizableK-ε模型,近壁面采用标准壁面函数进行处理。压力项采用PRESTO!算法,压力-速度耦合项采用SIMPLEC算法,由于局部网格尺寸较小,时间步长设置为1×10-5s。考虑重力的影响,重力方向为沿z轴负方向,取值为-9.81 m/s2。

2 仿真结果与分析

VOF模型为瞬态仿真模型,统计发现模型中各物理量随时间作随机性变动,因此很难以某一物理量的严格稳定作为模型稳定的判断依据。本文采用时间平均法,以出口液相流速在单位时间内的均值达到稳定作为模型判稳条件。

另外,在工程上,以蒸发冷却为目的的规整填料,其主要评价指标为填料蒸发量和压降。其中,填料蒸发量是填料表面布液面积的函数,故本文选取填料布液面积和压降2个指标,对各方案下的填料性能进行评价。

2.1 淋水密度对波纹板液膜流动的影响

工程上,淋水密度是规整填料最常见控制条件之一,淋水密度主要影响规整填料的布液面积和有效进风面积,填料布液面积越大,气液两相之间的传热、传质过程越充分,填料的温降和蒸发量越大,效率也就越高;有效进风面积指填料内部风道中,未被液相封堵的面积,即有效进风面积越小,风道阻力越大,进出口压降越大,同时填料处气动噪声也就越大。

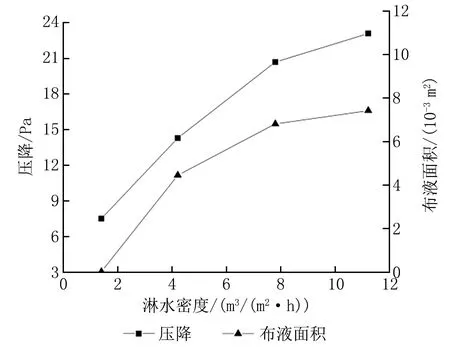

如图4所示,本文选取1.4、4.2、7.8、11.2 m3/(m2·h)4种淋水密度,研究其对填料布液面积和有效进风面积的影响。从图5可以看出,随着淋水密度的增加,波纹板表面布液面积逐渐增大,当淋水密度大于7.8 m3/(m2·h)时,布液面积增长率趋近于零,淋水密度对增加布液面积的贡献率逐渐降低。此时,填料表面已趋于饱和,淋水密度的增加主要导致液膜厚度增大,进而导致填料的堵孔面积增大,如图6所示,填料内部出现局部积液现象,这将增大填料通风阻力,并引发强烈的气动噪声。因此,合理控制填料淋水密度对提升填料蒸发降温性能、控制通风阻力和噪声具有重要作用。

图4 不同布液量下波纹板正面液相分布

图5 淋水密度对压降与布液面积的影响

图6 不同布液量下波纹板侧面液相分布

2.2 波纹板倾斜度对布液状态的影响

在某些工程实践中,需要将填料整体绕重力方向进行一定程度的倾斜,甚至需要填料作一定频率的摇摆运动,并在非稳态摆动的情况下完成布液过程。

在倾斜过程中,受重力影响,液相在填料表面流动方向发生改变,这将影响液相的分布情况;另一方面,填料在倾斜过程中存在液相从填料溢出的可能性,这是工程应用所不允许的。图7显示了填料在倾斜过程中的布液情况。各倾斜工况下,淋水密度皆为7.8 m3/(m2·h)。

随着倾角的增大,填料表面原有的液膜分布状态被打破,液相向着靠近旋转方向的一端聚集,出现局部积液、甚至堵孔现象;而在远离旋转方向的一端,则出现局部破膜现象。倾角越大,上述积液与破膜程度越大,如图7、8所示,当倾角大于约20°时,填料将出现液相溢出现象,填料侧面液相的倾泻流量将急剧增加,填料本身持液量也会减少,导致布液面积快速减少。在该淋水密度为7.8 m3/(m2·h)时,本结构填料的极限倾角约为20°。

图8 倾角与填料倾泻流量

2.3 波纹板片间距影响

片间距是规整填料的一个重要结构参数,它是指填料中2片波纹板之间的平行距离。在工程实践中,可通过调整波纹板片间距来调节填料气相的进出口压降,但另一方面,波纹板片间距变化也会显著影响规整填料的布液面积和持液量,进而对填料的蒸发降温等性能产生较大的影响。

本文设计了0、0.4、0.8、1.2 mm 4种不同片间距的规整填料,探究其对进出口压降及布液面积的影响,各工况下,保持淋水密度为7.8 m3/(m2·h)。仿真结果如图9所示,随着波纹板片间距的增大,填料气相进出口压降先是骤降至17 Pa左右,而后迅速趋于平稳;布液面积则随着片间距的增加而缓慢降低,当片间距达到1.2 mm时,布液面积迅速减小到5.1×10-3m2。

图9 波纹板片间距对压降和布液面积的影响

片间距对气相通道面积的影响如10所示,若规整填料片间距极小甚至为零,当薄膜态液相运动至2片的接触点时,由于前行流道被阻隔,导致液相在接触点附近逐渐形成积液。片间距越小,淋水密度越大,则该处积液现象越严重,积液现象导致有效进风面积缩减,风道阻力增大,此时填料的进出口压降较大。当适当增大片间距时,由于液相在接触点处不再被阻挡,则积液现象会明显改善甚至消失,相应地,由积液现象所引发的进出口压降也会迅速降低。若片间距继续增大,气相通道截面积增大,风阻减小,进出口压降也会进一步缓慢降低;另一方面,从布液面积的角度考察上述过程,若适当增大片间距,来自布液孔的液相绝大部分依然会在波纹板表面运动,因此填料的布液面积并不会显著降低,但当片间距超过一定限值,淋水流量中将会有相当一部分经由片间距的空隙直接向下流动,造成波纹板短路,则此时布液面积会急剧减小。

图10 片间距对气相通道面积的影响

仿真结果表明,适当增大填料中波纹板片间距,可以有效降低气相通过阻力,提升填料的综合性能。

3 结论及展望

1) 通过研究4种不同淋水密度对填料布液面积及压降的影响,得到该规整填料的最佳淋水密度约为7.8 m3/(m2·h)。

2) 通过设置0°、15°、30°与45°几种不同波纹板倾角,探究填料在倾斜工况下的布液性能,结果表明,在7.8 m3/(m2·h)淋水密度下,该规整填料的极限倾角约为15~20°,摇摆角度超过该极限,将会发生液相从填料表面大量倾泻现象。

3) 通过设置4组不同的波纹板片间距,探究其对填料整体压降的影响,结果表明,波纹板片间距为0.4 mm时布液面积较大、压降较小,可有效降低甚至消除由原接触点处积液所引起的压降,并可保证填料的布液面积损失较小。

作为项目的前期阶段,本文主要通过数值仿真方法探究了淋水密度、波纹倾角等变量对湿帘蒸发性能和阻力特性的影响。后续将开展对应的实验探究工作,以便进一步验证上述变量在工程上的实际效果。