导热硅胶/相变材料复合组件在电池热管理中的应用

2021-12-29柯秀芳张国庆李新喜

何 淋,柯秀芳,张国庆,李新喜

(广东工业大学 材料与能源学院,广东 广州510006)

在21世纪,面对全球气候变暖等危机,节能减排已经成为解决问题的重中之重,更多的新能源交通工具应运而生。动力电池作为新能源汽车的核心动力源,其性能如比能量、比功率、安全性、成本、低温性能(例如冬季冷启动)和充电时间等的好坏直接决定了整车性能[1-7],而温度却影响着电池的性能[8-9]。电池在充放电过程中会产生大量的化学热与欧姆热[10-12],当产热率大于散热率时,热量堆积导致电池温升;当温度过高时,甚至会引发热安全事故[13]。

Ramadass等[14]经过大量的试验得出锂离子电池在50℃时经过600次充放电循环,容量衰减超过初始容量的60%。在实际应用中,由于单体电池电压与容量不能满足实际需求,一般将数百甚至数千个电池串联或者并联在一起,以电池模组的形式使用,这样,温度对电池性能的影响更加显著[15-16]。长期存在的电池模组表面大温差会降低电池的一致性[17-18],而电池的一致性降低,将会导致电池内部加剧反应,使温差进一步扩大,形成恶性循环,直接降低电池的整体性能。为了延长电池的循环寿命,提升电池的整体性能,同时防止热安全事故的发生,有效的电池热管理方法是非常关键的。

常见的热管理方法通常分为空冷、液冷和相变冷却,其中相变冷却是利用相变材料达到一定温度发生相变时的潜热来吸收或者释放热量。电池在高倍率放电时,产生大量热量,模组内温度快速升高,当温度达到相变温度时,PCM(Phase Change Material)相变吸收热量,从而降低电池温度。PCM首先由Al-Hallaj和Selman[19]引入到电池模块中,国内外学者已通过大量的实验和数值模拟来验证其有效性[20-21]。相比空气自然对流,相变冷却方式能有效地降低电池的温度[22]。Zhonghao Rao等[23]对方形电池采用相变冷却的热管理,发现熔点在45℃以下的相变材料具有更好的散热效果。Ashima Verma等[24]分别将石蜡与葵酸两种相变材料应用于电池热管理中,采用被动的热管理方式,葵酸在63 970 W/m3的放电速率下,把电池的最高温度由312 K降低到305 K,但葵酸本身的导热系数只有0.153 W/(m·K),不能及时地将电池的热量快速传递,而且没有吸附和支撑材料,在完全液化时结构容易坍塌泄露。Kizilel等[25]使用相变材料冷却18 650电池模组,实验结果表明相变材料可以很好地控制温度的均匀性。但是相变冷却也有一些缺点:相变材料直接与电池模块接触换热时,如果发生变形则会影响到冷却散热的效果,而且相变材料低导热系数将成为散热障碍,这是大部分相变材料不可避免的问题。为了解决这些问题,各种高导热的添加剂如泡沫铜、铝等以及各种定型材料被应用在相变材料中。Selman等[26]进行了4组对比实验:(1)自然冷却;(2)石蜡冷却;(3)发泡铝;(4)结合相变材料和发泡铝。实验证明把发泡铝与石蜡结合运用能更有效地改善PCM导热能力差的问题,而且电池模块温度一致性较好。Shashank Arora等[27]在石蜡为基础的固液相变材料的电池热管理系统中,采用了聚碳酸酯等优化了系统,提高了电池组的循环寿命。相比于石蜡中添加石墨烯的复合相变材料,石蜡复合石墨烯、泡沫镍的相变材料在1.7 A放电电流的情况下,电池表面的温度下降了17%[28]。G Qu等[29]在石蜡中添加了泡沫铜,使得电池在3C的放电倍率下的被动热管理方式仍能满足要求,电池的最高温度都在安全温度55℃以内。Chen K等[30]在石蜡中添加聚氨酯来解决析出泄露问题。

通过在相变材料中添加高密度聚乙烯、膨胀石墨等形成复合相变材料,有效减缓了高温析出的问题,但大部分添加剂的加入只起到定型与导热作用,对潜热值毫无贡献,导致复合相变材料的潜热值下降严重。针对以上问题,本文采用低温的相变材料聚乙二醇1 500作为基体,利用导热硅胶将相变材料包覆其中,形成密闭的导热硅胶/相变材料复合组件。有效地解决了相变材料由于液化而发生的析出问题,同时保持相变材料高导热与高潜热值。由于导热硅胶片具有一定的弹性与黏性,使得整个系统具有一定缓冲作用,减少了相变材料与电池之间的接触热阻,进一步提高了整个系统的散热性能。

1 导热硅胶包的制备

1.1 实验原料的选择

聚乙二醇(Polyethylene Glycol,PEG)是一种由环氧乙烷与水或乙二醇逐步加成聚合而成的物质,根据聚合度的不同,可形成一系列平均分子量为200~20 000不等的聚合物。PEG具有良好的水溶性,无毒无刺激,而且具有优良的润滑性、分散性等性质,在制药、橡胶、塑料、电镀、农药、金属加工及食品加工等行业中均有着极为广泛的应用。

膨胀石墨(Expanded Graphite,EG)的表面为薄片型的网状孔结构,由于三维多孔结构的存在可以增加EG的比表面积,让熔融的PEG更容易吸附在EG上[31-32]。因此本文将EG作为吸附PEG和容纳氮化硼导热添加剂的骨架材料。

氮化硼(Boron Nitride,BN)呈白色松散粉末,是由氮原子和硼原子构成的晶体,该晶体结构分为:六方氮化硼、密排六方氮化硼和立方氮化硼,六方氮化硼具有良好的电绝缘性、导热性和化学稳定性。

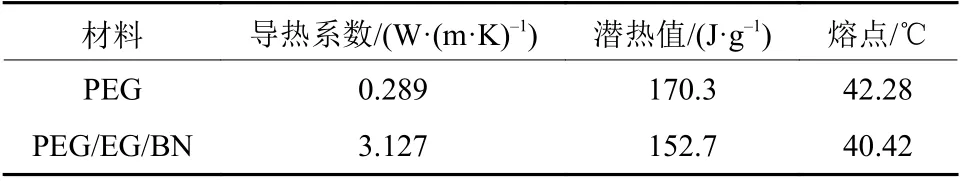

1.2 复合相变材料的制备

将聚乙二醇/膨胀石墨/氮化硼以91:5:4的质量比例加入恒温加热磁力搅拌器中搅拌4 h使其充分地混合在一起,随后将其倒入提前预热的模具中,模具大小为260 mm×125 mm×8 mm,浇注成型。利用LFA447闪光导热仪和Q10差示扫描量热仪分别对PEG/EG/BN复合相变材料和纯聚乙二醇的导热系数、熔点和潜热进行测量,结果如表1所示,复合相变材料的潜热相较于纯聚乙二醇的170.3 J/g下降至152.7 J/g,熔点由42.28℃降低到40.42℃。吸附定型材料膨胀石墨与导热添加剂氮化硼的加入使得聚乙二醇的导热系数由原来的0.289 W/(m·K)上升到3.127 W/(m·K)。

表1 物质的物性参数系数Table 1 Physical parameter coefficients of substances

1.3 导热硅胶/相变材料复合组件的制备

将成型后的相变材料板进行表面光滑处理,如图1所示。导热硅胶片做成与相变材料匹配的容器大小,将相变材料紧紧包裹在内部,制成导热硅胶/相变材料复合组件,如图2所示,其中导热硅胶片厚度为1 mm。

图1 相变材料板Fig.1 Phase change material plate

图2 导热硅胶/相变材料复合组件Fig.2 Thermal conducting silica gel/phase change material composite components

2 耦合导热硅胶/相变材料复合组件电池模组散热特性

2.1 实验系统与实验方法

实验系统由电池模组(15 V/50 Ah)、新威电池测试系统(IGBT-100V/300A-2)、T型热电偶(TT-T-36-SLE)、安捷伦数据采集系统(Agilent-34972A)、计算机构成。

电池模组采用8块方形电池,电路连接方式为4串2并,每个电池的两个表面中部都布置一根T型热电偶,整个模组总共布置16根热电偶。在室温(26±2) ℃的环境中对自然冷却、强制风冷和PCM冷却3种条件下模组的充放电过程进行测试。图3为自然冷却下的模组,图4为强制风冷时模组的进风方式,图5为采用PCM冷却方式的模组。测试时将采用各种冷却方式的电池模组置于密闭的箱体中进行充放电测试,利用安捷伦记录充放电过程各测点的温度变化,本实验采用的充放电测试过程为:(1)充电阶段:1C倍率充电;(2)搁置阶段:30 min;(3)放电阶段:1C/2C/3C倍率放电;(4)搁置阶段:30 min。

图3 自然冷却的电池模组Fig.3 Naturally cooled battery module

图4 电池模组强制对流冷却时进风方式的示意图Fig.4 Schematic diagram of air inlet mode in forced convection cooling of battery module

图5 PCM冷却方式的电池模组Fig.5 Cell modules in PCM cooling mode

测试模组各电池的编号如图6所示,由于位于电池模组中间部位的电池散热较差,因此中部的4块电池3、4、5、6是温度最高的区域,电池模组两边的电池1、2、7、8是温度最低的区域。取每个电池的2个表面温度平均值作为电池的表面温度,最高的电池表面温度与最低的电池表面温度之差即是电池模组的最大温差。

图6 电池模组俯视图Fig.6 Top view of battery module

2.2 实验结果及分析

2.2.1 不同冷却方式下的电池模组的热特性

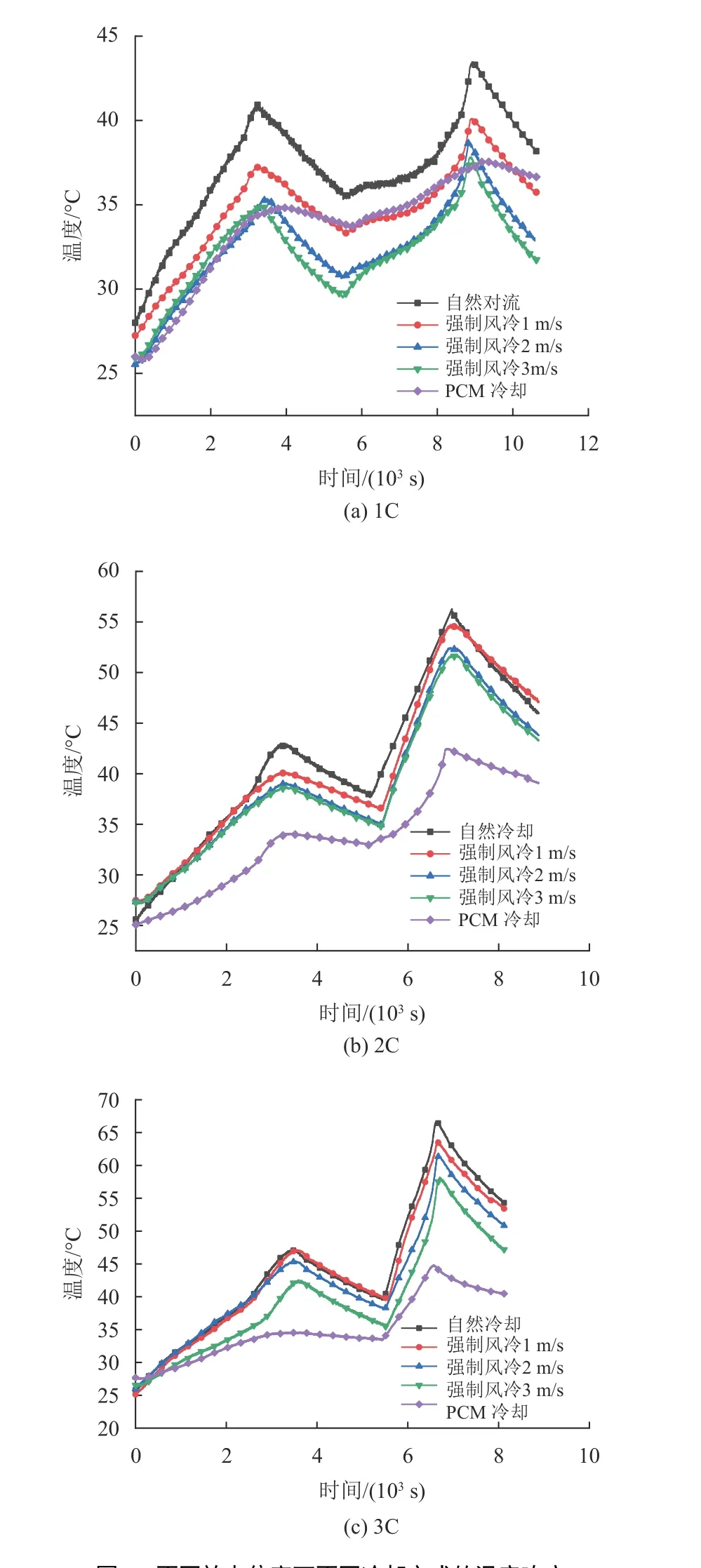

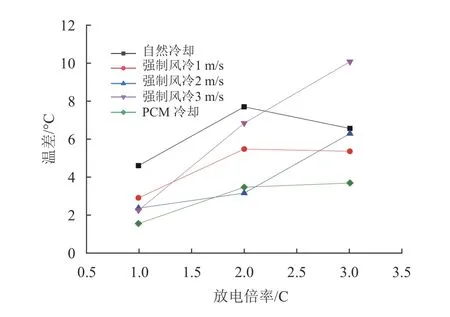

如图7~图8分别为不同冷却方式下,电池模组在1C、2C、3C放电倍率下1次充放电循环中电池模组的最高表面温度和最大温差特性曲线。

由图7(a)可以看出,在1C放电倍率下,3种冷却方式的模组最高温度均不超过55℃,自然冷却和小风速强制风冷的情况下也能满足热管理的要求。强制风冷的散热效果明显优于自然冷却,而且风速越大冷却效果越好,随着风速的增大,冷却效果接近。风速为2 m/s与3 m/s时,充电过程的散热效果稍好于PCM冷却,放电过程的冷却效果则稍差,在散热效果上PCM冷却并未显示出优势,这是因为在小放电倍率下,电池产热量较小,电池表面温度并未到达导热硅胶/相变材料复合组件中的相变材料融化温度,只是以显热的形式吸收热量,吸热量较小。图8中的1C放电倍率下不同冷却方式的最大温差对比,温差都在5℃以内,都能满足热管理的要求,自然对流冷却的温差最大,为4.61℃;PCM冷却最小,为1.59℃。

在2C放电倍率下,由图7(b)可以发现,自然冷却的最高温度达到56.17 ℃,已不能满足热管理要求,PCM冷却方式是三者中最优,相比自然冷却,放电阶段的最高温度下降了24.54%,为42.46℃,远远低于安全温度;最大温差为3.49℃,如图8所示。对于强制风冷方式,模组最高的表面温度随风速的增加而降低,尽管1 m/s下也能将最高温度控制在54.72℃,但此时温差为5.48℃,已经高于安全温差(5℃);风速为2 m/s时,温差降低为3.18℃,满足安全温差要求;风速3 m/s时,模组的温差增大为6.83℃,高于安全温差。在2C放电倍率下,PCM冷却效果好于强制风冷的原因是:此时电池产热量开始增大,硅胶/相变材料复合组件中的相变材料达到融化温度,相变材料开始发生相变,以潜热的形式吸收大量的热量,因此,PCM冷却效果最好,比强制风冷更能降低电池的最高温度。

图7 不同放电倍率下不同冷却方式的温度响应Fig.7 Temperature response of different cooling modes at different discharge rates

图8 不同放电倍率下不同冷却方式的温差对比Fig.8 Comparison of temperature differenceof different cooling modes under different discharge rates

图9 循环工况下的温度特性Fig.9 Temperature characteristics under cycling conditions

在3C放电倍率下,各冷却方式下模组的最大温度和温差特性曲线,如图7(c)和图8所示。在3C放电倍率下,即使3 m/s的风速也已经不能满足热管理的要求,最高温度57.99 ℃超出电池的安全运行温度55℃,温差也远远大于5℃。因此,随着放电倍率的增加,强制风冷需要不断地提升风速来达到冷却效果,但随着风速的提升,伴随着的是模组温差的增大与风机耗功的增加。

在3C放电倍率下,PCM冷却方式的散热效果更加明显,相比自然冷却方式的66.63℃,3 m/s下强制风冷方式的57.99℃,PCM冷却方式的最高温度为44.78℃,分别下降了32.8%和22.78%。PCM冷却方式的温差也是三者中最小的,仅为3.70℃,其他两种冷却方式的温差已经远远高于5℃。在3C放电倍率下,由于电池产热量猛增,强制风冷方式已经很难满足热管理的要求,而导热硅胶/相变材料复合组件因相变材料发生相变可以大量吸收热量,冷却效果优于风冷,能够大幅降低电池的最高温度。

此外,在所有放电倍率下,PCM冷却方式的温差几乎都是最小的,这表明导热硅胶/相变材料复合组件与模组的电池面紧密的贴合,提高了整个电池模组的温度均一性。

2.2.2电池模组的循环性能

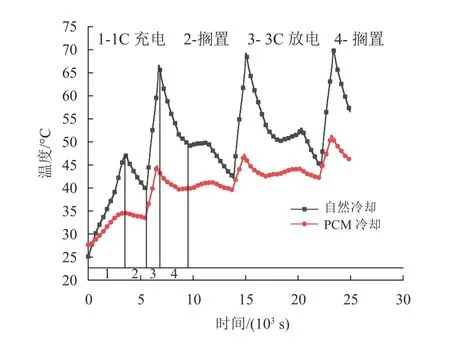

为了进一步体现导热硅胶/相变材料复合组件对电池模组的续航能力的提升,将采用自然冷却和PCM冷却的电池模组在1C充电倍率与3C放电倍率下进行充放电循环测试,循环次数为3次,如图9所示,自然冷却方式与PCM冷却方式的最高温度都随着循环的次数的增加呈现上升的趋势,随着循环的进行,自然冷却方式循环的最高温度分别为66.63,69.24,70.18℃,PCM冷却方式的最高温度分别为44.78,47.38,51.45℃,在3次循环后电池模组的最高温度还是低于安全温度55℃,由此可见PCM冷却方式能提高电池模组的循环使用效率。

3 结论

聚乙二醇作为相变材料的基体,制备低温的相变材料,让电池模组得以在更低的相变温度点散发更多的热量,减缓其温升,从而降低电池模组的最高温度,提高电池的循环使用寿命与续航能力。本文对不同放电倍率下、不同散热方式电池组的温控能力进行了对比分析,所得结论如下。

(1)基于导热硅胶/相变材料复合组件的电池的热管理系统能有效地大幅度降低电池模组的最高温度,特别是在高的放电倍率下,整个组件的液化程度较高,所吸收的热量也随之增加。在3C放电倍率下,电池模组的最高温度由自然冷却方式下的66.63℃降低到44.78℃,且电池组表面温差仅为3.70 ℃。

(2)随着放电倍率的提高,自然冷却与强制风冷已经逐渐不能满足热管理的要求。在1C放电倍率下,采用自然冷却、强制风冷与PCM冷却的电池模组的最高温度都能控制在55℃以下,温差也都控制在5℃以内;其中强制风冷随着风速的提升,电池模组的最高温度也在进一步地降低。在2C放电倍率下,自然冷却已经失效,虽然采用强制风冷的电池模组还能将最高温度控制在55℃以内,但是整个电池模组的温差已经超过了5℃,并随着风速的提高还在不断地增大。在3C放电倍率下,自然冷却与强制风冷都已经不能满足热管理的要求。即使强制风冷的风速为3 m/s时电池模组的最高温度仍达到57.99℃。虽然随着风速的加大,电池模组的最高温度能相应地降低,但伴随的是风机消耗的增加与温差的增加,不利于电池的安全与续航。

(3)基于导热硅胶/相变材料复合组件的电池热

管理系统能有效地提高电池的循环性能。3次充放电循环测试中,自然冷却与PCM冷却下电池模组的最高温度都随着循环次数的增加呈现上升的趋势,随着循环的进行,自然冷却方式循环的最高温度分别为66.63,69.24,70.18℃,PCM冷却方式的最高温度分别为44.78,47.38,51.45℃,在3次循环后电池模组的最高温度还是低于安全温度55℃。这是因为随着循环的渐进,导热硅胶/相变材料复合组件的液化程度逐渐提升。在第1次循环结束后,PCM冷却方式的最高温度相比于自然冷却方式下降了21.85℃,此时相变材料已达到相变点,但整个组件并未完全液化。随着循环次数的增加,组件的液化程度趋于饱和并伴随着部分热量的堆积,所以在3次循环结束后其最高温度较第1次时上升至6.67℃。