SUV车型顶盖设计要点

2021-12-29庄京彪王军丽

庄京彪,王军丽

(三一重机有限公司,江苏昆山 215300)

0 引言

顶盖作为汽车车身轮廓尺寸比较大的外覆盖件,在整车中起着重要作用。顶盖的设计不仅要兼顾造型设计的要求,又要满足一定的强度和刚度要求。顶盖设计要确保顶盖外表面在受外力施压时,具备一定的抗凹性,不轻易发生变形;保证车辆侧翻时顶盖具有足够的强度保护车内乘员;保证车辆在侧碰时,顶盖横梁将碰撞力分散传递,防止车身过度变形侵入,保护乘员的生存空间。文中以SUV车身设计开发为例,详细介绍了顶盖断面结构设计要求和方法。

1 顶盖设计相关法规

1.1 车顶抗压法规GB 26134—2010

此法规主要评价汽车在发生翻滚时车顶抗挤压的能力,其要求主要为:压板在向下127 mm的运动行程中所受到的最大阻力不得小于1.5倍车重;如果车重的 1.5倍大于22 240 N,则要求不得小于22 240 N,要求所受最大阻力不小于2.5倍车重[1]。

顶盖结构的左右两侧都要满足以上要求,试验如图1所示。

1.2 乘用车外部凸出物GB 11566—2009

此标准不适用于在汽车满载、车门车窗及各种入口均处于关闭状态时,外表面位于以下位置的零件[2]:

(1)高出地面1 800 mm的部分;

(2)低于底线的零部件;

(3)在工作状态或静止状态下,均不能被直径100 mm的球体所触及的零部件。

顶盖凸出的圆角半径R至少为2.5 mm,推荐值R3.0 mm(不适用于突出高度h<1.5 mm的零件及突出高度1.5 mm ≤h<5 mm,但零件朝外部分是圆滑的零件),若材料硬度不超过邵氏硬度60时,R可小于2.5 mm。

顶盖突出物示意如图2所示。

图2 顶盖突出物示意

2 顶盖结构及性能要求

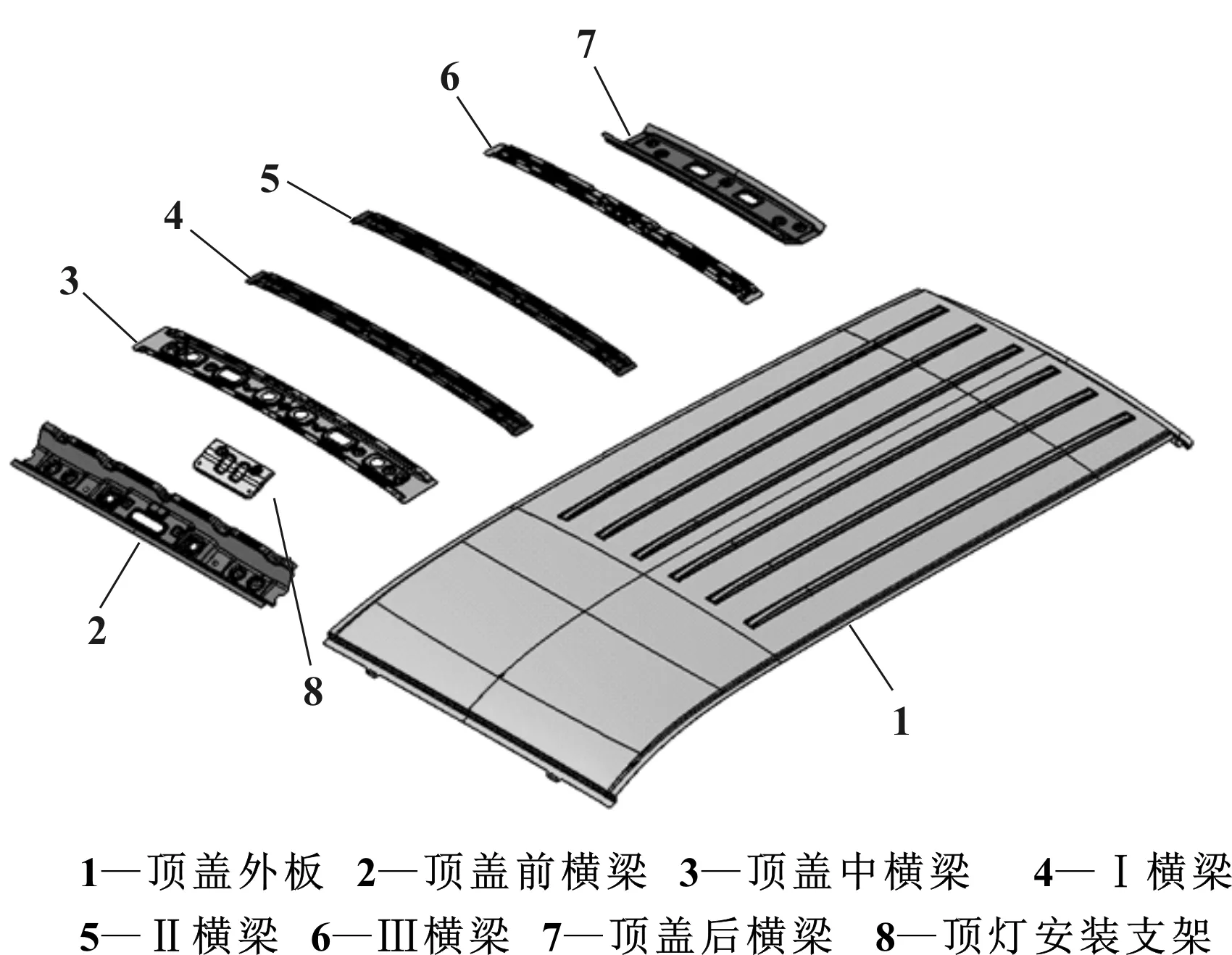

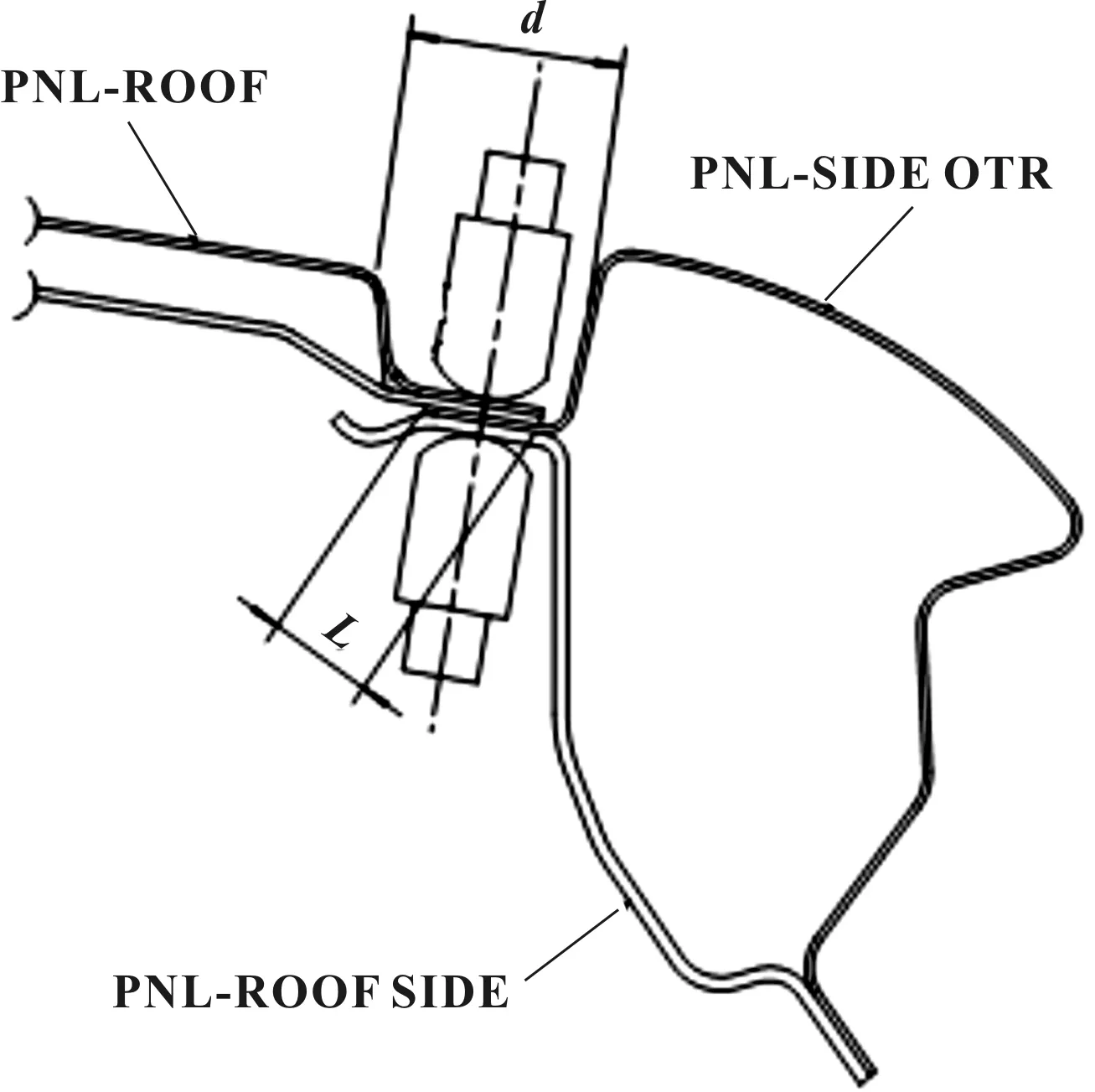

顶盖总成包括顶盖外板、前后横梁以及中间横梁,带天窗的顶盖总成还包含天窗加强框,顶盖总成结构如图3和图4所示。横梁起支撑顶盖,增加顶盖刚度,减少车辆行驶时的振动,增强暴风雪天气,顶盖的抗雪压能力。顶盖横梁连接左右侧围,对整车骨架的强度和刚度起到重要作用,尤其在整车侧碰时起到传递和分散碰撞力的作用,另外横梁为顶灯、遮阳板、顶棚等提供安装点。

顶盖的性能及工艺性要求如下:

(1)保车身受到外部力(冲击或者振动)有足够的强度和刚性。

(2)隔离车辆外的异物(水、灰尘)维持舒适的室内空间。

(3)满足顶压试验要求。

(4)满足顶棚、遮阳板、内后视镜等内饰的安装,满足室内顶灯、线束等电气装置及其他系统装置的安装,保证正常使用及维修等需要。

(5)满足成形、焊装及涂装工艺要求。

图3 顶盖总成结构

图4 顶盖总成结构(带天窗)

3 顶盖断面设计要点介绍

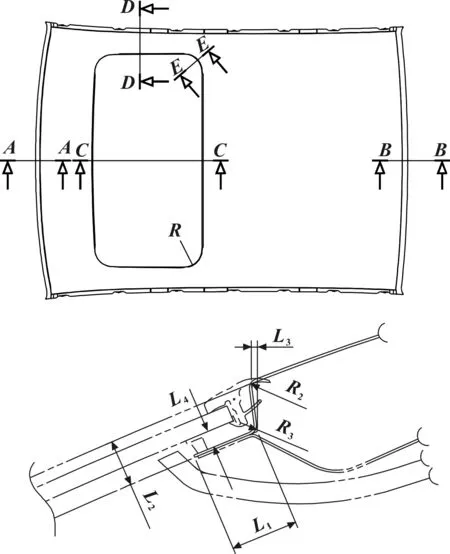

汽车顶盖为大尺寸覆盖件,表面曲率较小,没有复杂的局部特征,拉延成形过程中,板料的塑性变形相对较小,成形后易产生回弹,顶盖外板A面纵向中间断面的拟合半径要求小于6 000 mm,若大于此值,建议顶盖增加加强筋,如图5所示。

图5 顶盖外板纵向中间断面

顶盖前端与风挡玻璃搭接,风挡玻璃分为有装饰条和无装饰条两种,图6为有装饰条的前风挡玻璃顶盖前断面,顶盖和装饰条的配合断差一般为2 mm,无装饰条的风挡玻璃,断差一般为4~5 mm。图中L1=20~30 mm;L2=11~16 mm;L3=2.5~3.3 mm;L4=6 mm。

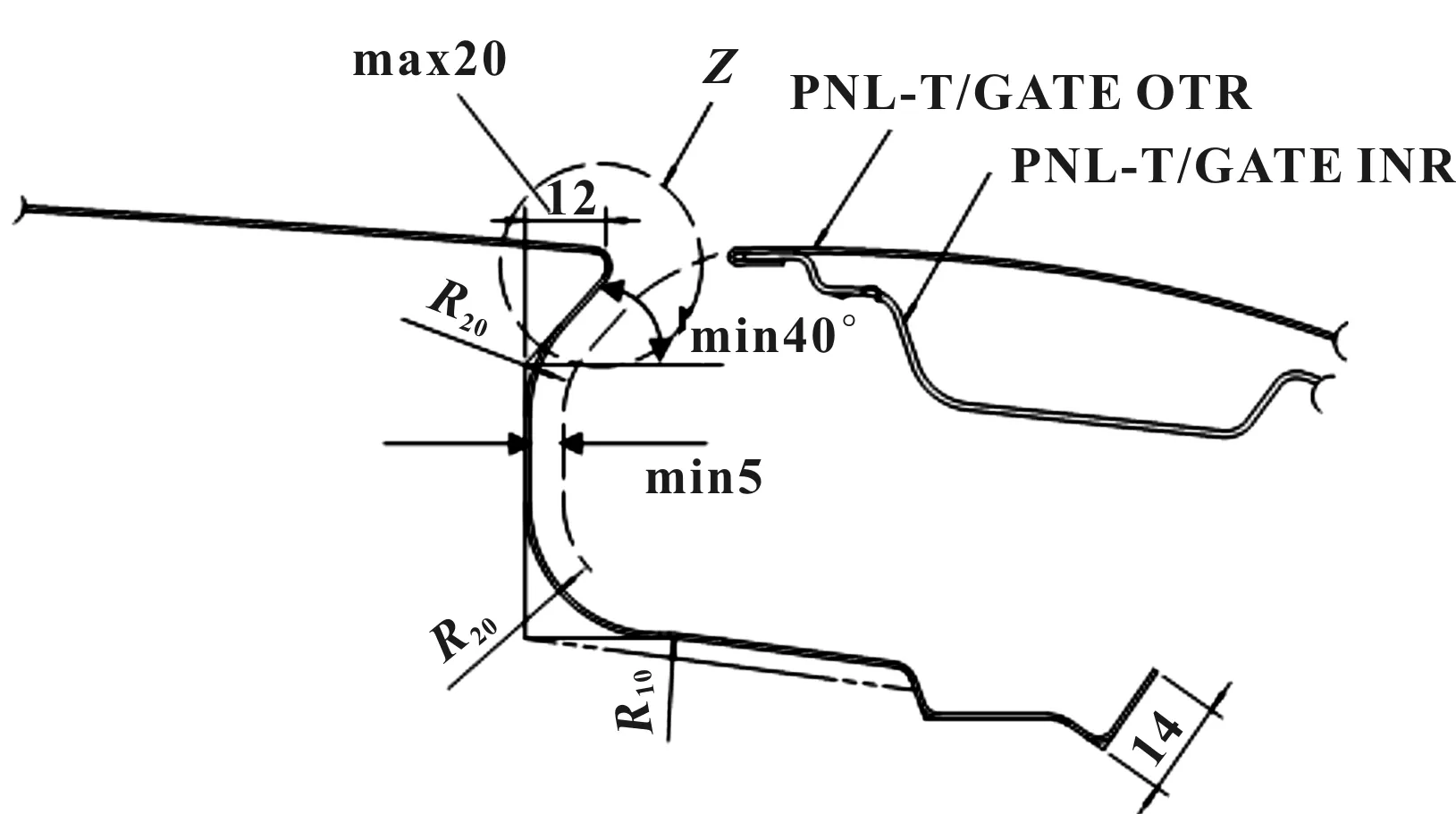

顶盖后部与后背门配合,间隙/面差一般为7 mm/1 mm,顶盖为了避让后背门开闭时的运动轨迹,需与后背门至少保持5 mm的间隙,因此顶盖后部凹陷台阶面一般存在冲压负角,需要考虑冲压的可行性,负角不小于40°,如图7所示。顶盖后部布置有背门铰链安装点,铰链安装面需要设计成有凸台面的形状,以提高刚性[3]。

图6 A-A断面

图7 B-B断面

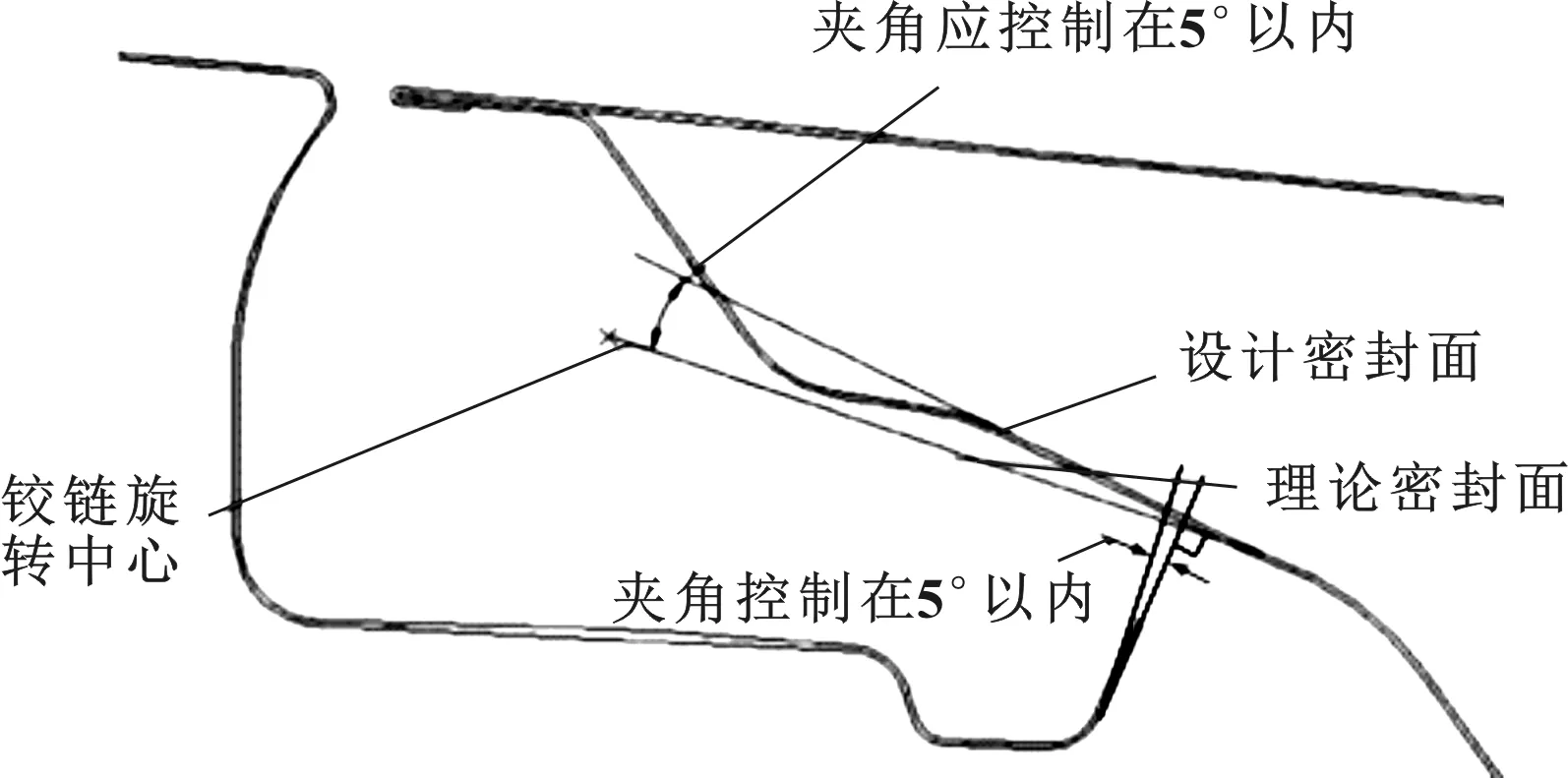

顶盖后部安装密封条,密封条与背门密封面压缩,阻止雨水,灰尘进入车内,同时阻断环境噪声进入车内,提升车内的静谧性。密封条安装止口与密封面尽量垂直,角度控制在90°~95°以内。理论上,背门密封面上部与密封条接触面的延长线应通过铰链中心,才能保证背门与密封条密封关系的正确,通常密封面延长线难以完全做到通过铰链中心,尽量保证偏差在5°以内[4],如图8所示。

图8 顶盖后部止口角度

配置天窗的车型,顶盖中间部位有天窗开口,开口周边有翻边,与天窗密封条配合。

一般主机厂为了节约成本,带天窗和不带天窗的顶盖共用一套模具。由于顶盖存在弧度,天窗开口成形为压缩翻边,翻边部位容易起皱,影响顶盖的表面质量,开口部位的形状尺寸设计对于成形后的表面质量影响较大。

顶盖天窗开口尺寸如图9所示。

图9 顶盖天窗开口尺寸

由图可知:

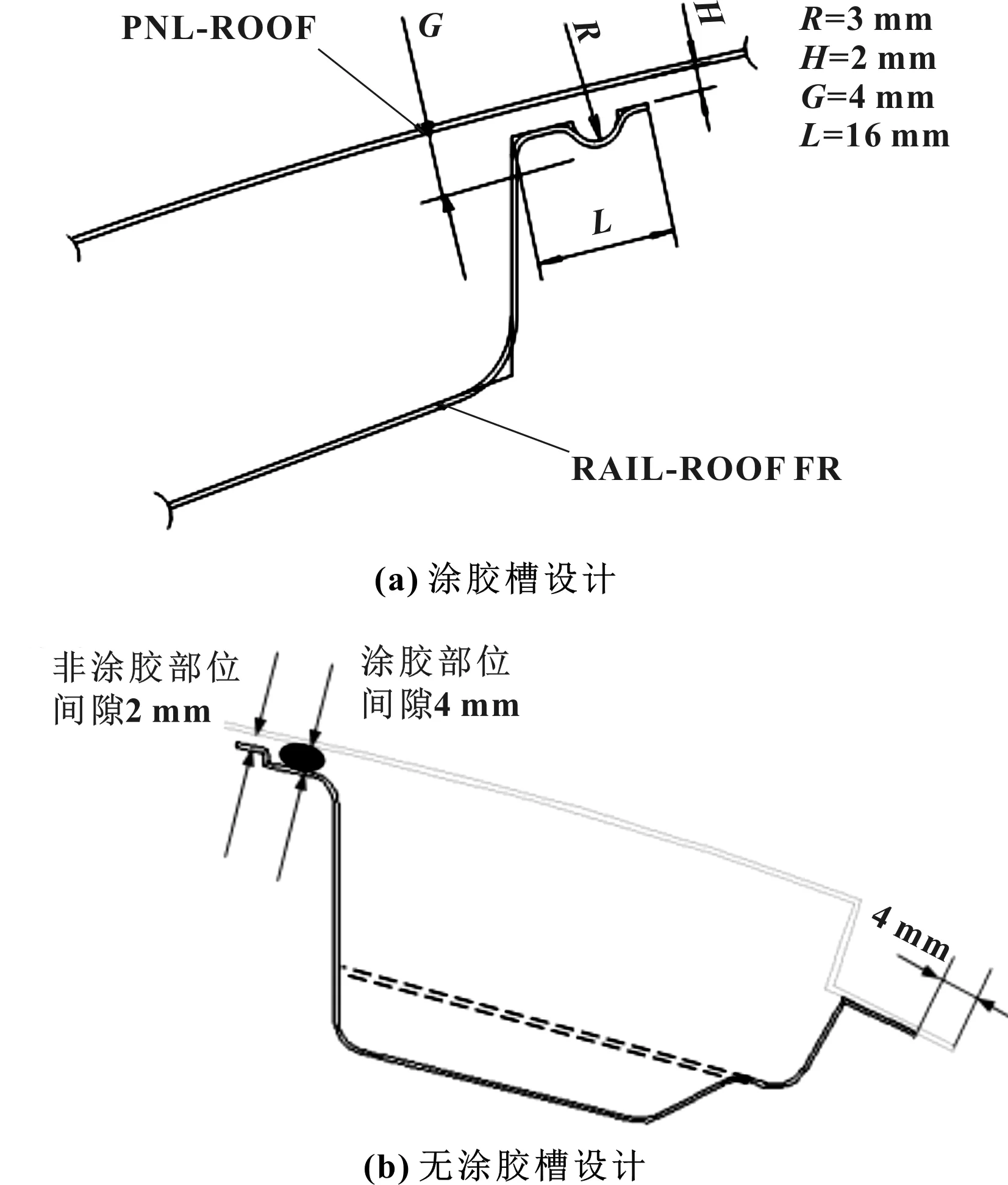

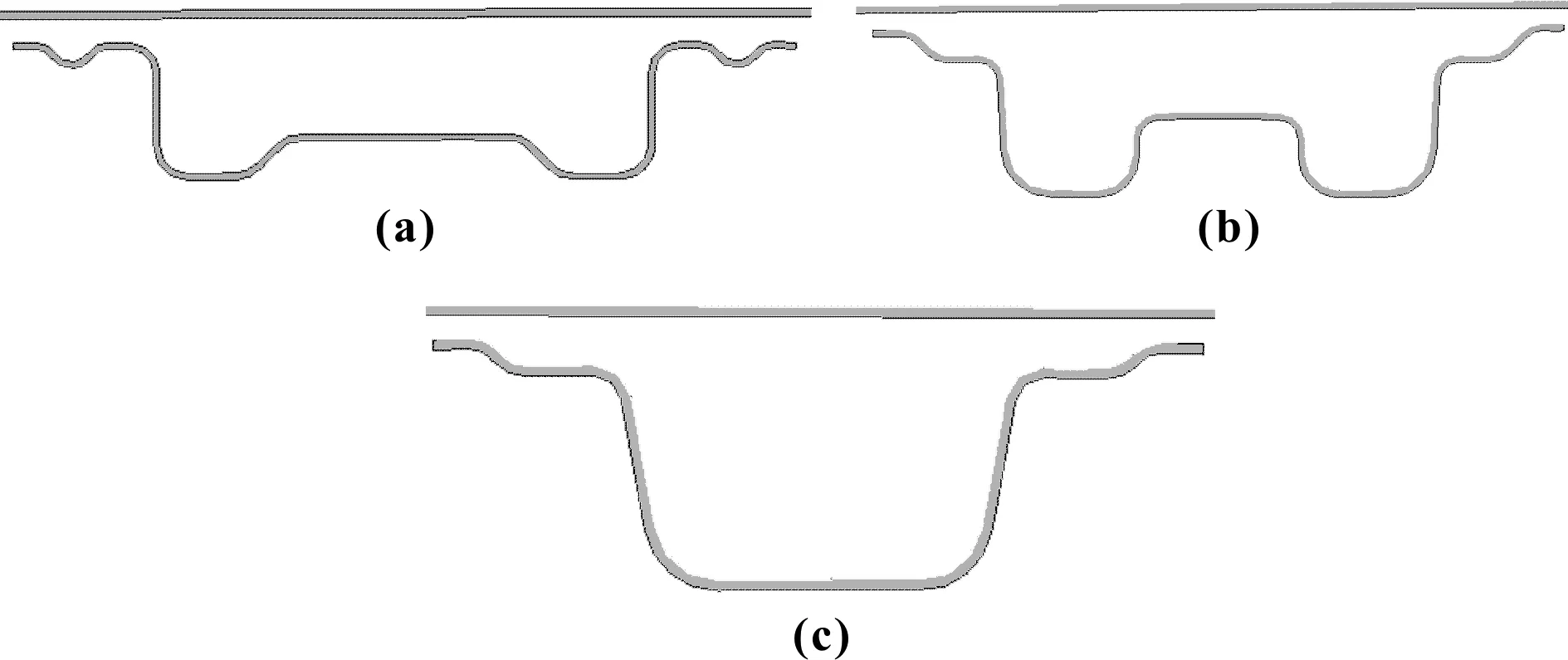

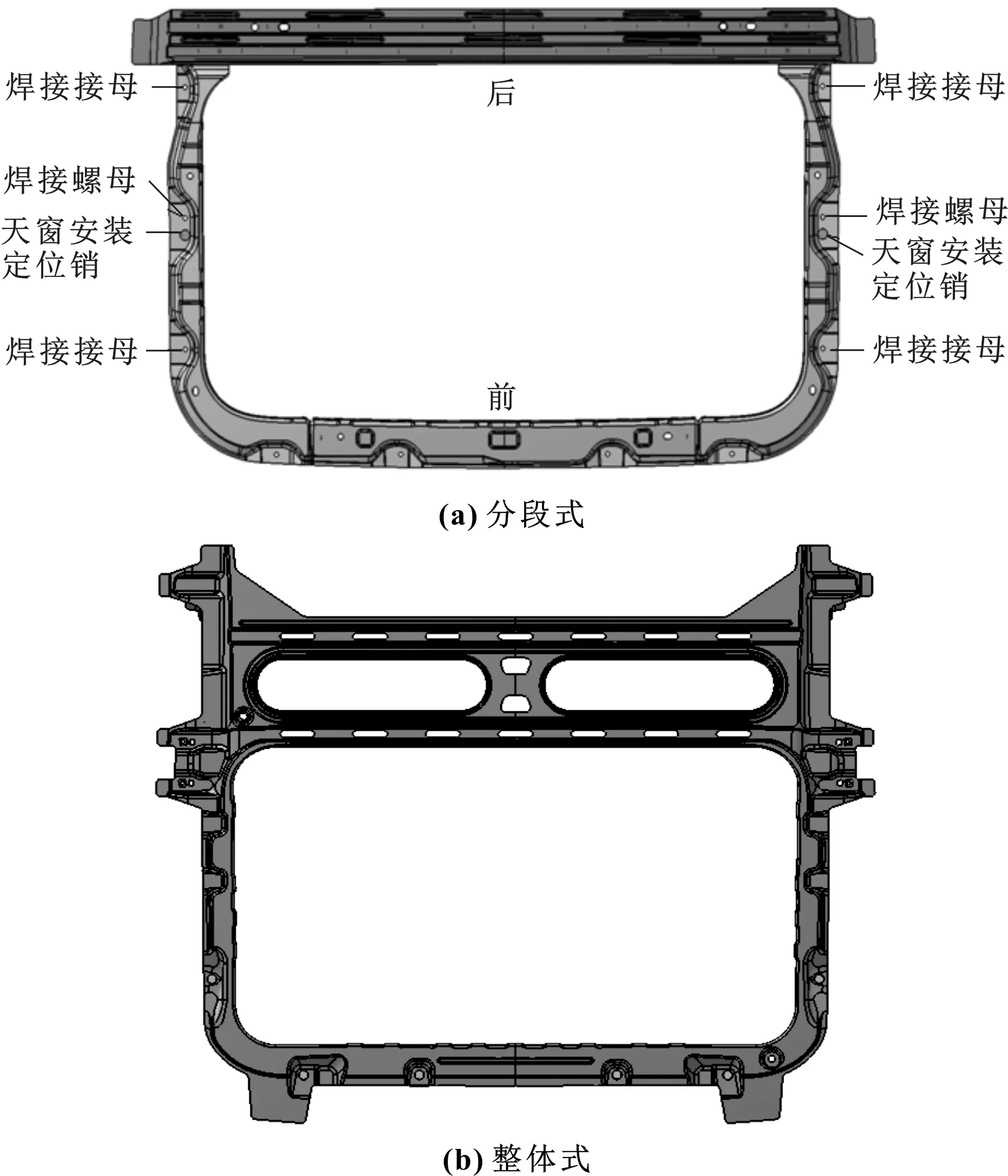

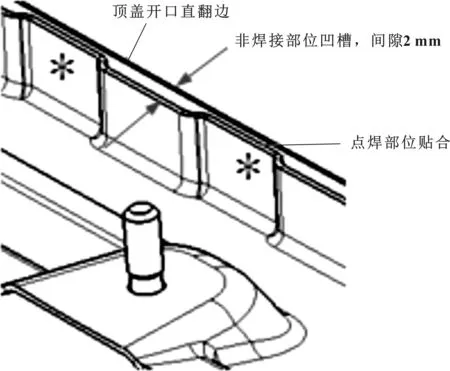

(1)B (2)R1=①=②(理想情况); (3)R2=60~65 mm; (4)R3=③(理想情况),考虑外观,满足成形性的情况下,此边一般为直线; (5)C、D根据天窗大小而定。 翻边的结构尺寸如图10所示。 图10 天窗开口翻边尺寸 对于内藏式天窗,顶盖开口翻边充当密封面,翻边的高度既要保证有效的密封尺寸,又要保证不与天窗的运动轨迹干涉。图10中,a=14~18 mm;b=5~8 mm;c=4~5 mm,天窗配合面宽度,根据天窗密封条压缩密封要求定义(不包含倒角);R=1.5~2 mm,顶盖天窗开口处圆角,在模具能够实现的情况下,外角R取小不取大;d=14~18 mm;k=22~30;e=1 mm;f=2 mm;g=5 mm;m=2 mm;h=4 mm。 顶盖侧面与侧围搭接形式如图11所示,图中两种不同的搭接方式,代表着两种不同形式的顶盖装饰条结构,图11(a)为顶盖局部翻竖边,装饰条卡扣卡接在竖边部位;图11(b)为燕尾槽搭接,装饰条卡接在燕尾槽中。 图11 D-D断面 顶盖与侧围点焊连接,有效焊接边L≥13 mm,既要保证顶盖涂胶宽度的要求,又要满足焊接宽度的要求。需要校核搭接部位的宽度d=27 mm,保证焊钳能有效地焊接,避免与钣金产生运动干涉,如图12所示。 图12 焊枪操作空间 前横梁为阅读灯、遮阳板、顶棚提供安装点,前横梁与车身的连接方式分为两类:(1)前横梁与顶盖先焊接,后与左右侧围焊接和螺接;(2)前横梁利用搭扣初定位与侧围焊接。前横梁一般为U形截面,截面的高度影响驾驶员的前方视野及顶棚的高度,设计时一般合理控制其高度。前横梁前端与顶盖点焊连接,后部与顶盖设计有配合间隙,间隙中涂膨胀胶支撑顶盖。前横梁后部与顶盖之间的结构尺寸设计如图13所示。 图13 前横梁后部涂胶设计 后横梁结构如图14所示。上下板组成的空腔尽可能大,尽量增大左右铰链距离。后横梁与侧围的连接方式与前横梁相似。 图14 后横梁结构 后横梁下部需设计铰链安装过孔,以铰链安装螺栓为中心,保证φ34 mm的工具操作空间。 前后横梁之间均匀布置有中间横梁,支撑顶盖,提高顶盖的刚度及抗压能力,中间横梁的截面高度影响顶棚高度,对乘员的头部空间影响较大,高度一般为20 mm左右。常见的横梁结构断面如图15所示,横梁与顶盖之间的涂胶槽设计与前后横梁的涂胶槽设计相似。 图15 常见的横梁断面 横梁的布置形式、间距及横梁的腔体大小设计决定了顶盖的整体强度。腔体宽度与高度尺寸的合理配比,对于部件的减重及加强作用都起了重要的作用。如果经顶棚雪载分析,强度还有问题,首先考虑加大横梁高度来进行改善;其次考虑增加横梁的宽度来加以优化。 天窗加强框焊接在顶盖天窗开口处,起到加强顶盖开口的作用,为天窗提供安装点。天窗加强框有整体冲压成形和分段冲压、后焊接为一体两种结构,如图16所示。除此之外,两种结构的加强环的安装与天窗的定位安装基本一致。 图16 天窗加强框结构 天窗加强框与顶盖的配合断面图10已详细说明,由于加强框和顶盖点焊连接,两者的配合精度对焊接表面质量影响较大,设计中非焊接部位推荐间隙配合,如图17所示,焊点间距推荐45~55 mm。 图17 天窗加强框与顶盖翻边搭接 天窗加强框为天窗的安装提供定位,定位方式有: (1)加强框焊接定位销,与天窗上的定位孔配合(推荐); (2)加强框设计定位孔,与天窗上的定位销配合; (3)安装和定位一体,加强框上焊接螺栓,起定位和固定作用。 车身断面结构设计涵盖了车身钣金结构、材质、焊接关系以及运动校核等各方面的信息,是车身设计的基础,并贯穿于整个设计过程的始终。文中详细介绍了SUV车型顶盖断面设计技术要求,并给出了断面设计的参考值,有助于提高车身结构设计的准确性,可供顶盖设计时参考。

4 顶盖横梁设计

4.1 前横梁

4.2 后横梁

4.3 中间横梁

4.4 天窗加强框

5 结束语