紧靠电厂高危边坡的深孔控制爆破技术研究

2021-12-28付天杰郭华杰

杨 琳,付天杰,郭华杰

(1.深圳市安托山投资发展有限公司,深圳 518040;2.中国铁道科学研究院,北京 100081)

爆破是城市发展中快速扩建的重要手段,在紧邻工厂建筑物旁进行高边坡场平作业时运用传统的机械破碎或浅孔爆破无法满足城市发展的进程和工期要求[1-3],进行高边坡爆破作业时,需要运用多种技术控制好高边坡飞石、振动和噪声影响等多种爆破有害影响[4-6]。针对高边坡危岩爆破国内以采用预裂、松动控制爆破为主[7-9],兴起于20世纪50年代,目前国内外针对城市高边坡运用电子雷管进行预裂爆破的同时控制爆破振动安全[10],并进行了损伤规律和振动规律研究[11,12],但此方法严重影响爆破进度且成本高,本文针对安托山电厂旁高危边坡爆破,从进度与安全和成本相结合的角度出发提出了新的高危边坡深孔爆破控制技术。

1 工程概况

1.1 地质条件

深圳美视电厂北侧高危边坡整治工程位于深圳市安托山整治工程B21-2A地块和美视电厂之间,计划场地初平后作为城市居住用地。山体以风化、中风化和微风化花岗岩为主,岩体节理发育,中至细粒结构,大部分为灰色,局部肉红色,岩石坚固性系数f=6~14。一般三、四类土和强风化至中风化的次坚石层厚在8 m以内,局部达20 m左右,其余即为比较坚硬的弱~微风化花岗岩。经长期风化和附近岩石开挖爆破震动的影响,山体南侧高边坡坡面上岩石裂隙张开,部分松散岩块悬浮在坡面,存在山体不稳定,滚石,溃坡等地质灾害隐患。

1.2 周围环境

电厂开挖区域东西长190 m,南北底宽102.6~118.8 m,总面积21 161.5 m2。最高点标高133.97 m,要求开挖至42.0 m,最大挖深约92 m,总开挖方量884 685.6 m3。美视电厂厂区位于山体南侧和东侧,其中东侧坡度较缓,坡面植被发育,坡脚距美视电厂重油罐区围墙14 m。南侧为相对高度30~92 m,坡度约51°~65°的岩石高边坡,长120 m,坡脚为美视电厂,其配有二排共8个LNG储气罐及配套管线,每个气罐直径4 m、高30 m、容量150 m3,总储量1200 m3。坡脚距罐群围墙15~45 m,距消防通道约12~42 m,再往南为24万kW燃气发电机厂房。山体与罐区的相对位置见图1。南侧东段(约70 m长)已开挖成高20余m的边坡,坡脚是正在建设的电厂9E燃气发电机组,一些管线和建筑直接靠近需开挖的山体。

图 1 天然气罐区与开挖山体的相对位置平面图Fig. 1 The plane of the relative position between the natural gas tank area and the excavated mountain

2 工程难点

(1)工程量大、工期紧、环境极其复杂,整治工程总开挖土石方工程量达3000万m3以上,爆破石方量在2400万m3以上,十年的爆破施工进度要求日均开采量达到7000~10 000 m3,而电厂的发电机组、中心控制室和天然气储气罐、管线对爆破振动都有严格的要求整个电厂在爆区的警戒范围(200 m)以内,距离爆破区20 m的发电机组峰值振速不能超过1 cm/s。为降低爆破震动必须严格控制爆破作业的最大单响药量和爆破规模,而爆破安全与施工进度的矛盾非常突出、尖锐,对爆破施工提出了极高的技术要求。

(2)地势高、四周全部有保护物,爆破飞石、滚石的防治难度很大。高边坡区坡面岩体破碎,机械开挖和爆破时极易出现滚石,特别是美视电厂处于山体下方,距离仅5~15 m。该段山体陡峻,下部为近乎直立的岩壁(高度为15~90 m),上部为陡坡,表面有大量的松动孤石,防护难度极大。美视电厂厂区内有变电站、液化气体罐,距离在15~30 m,一旦爆破飞石或滚石击中罐体,有可能引起爆炸并发生连锁反应,后果不堪设想。

3 爆破方案

(1)在如此复杂的环境下进行大方量石方的爆破开挖,一律采用深孔台阶爆破方法,将整个爆区分成常规爆区、控制爆区和边坡开挖区三部分。后排孔与坡顶线的距离超过20 m的爆区划作常规爆区,按一般台阶深孔爆破技术进行设计施工;边坡开挖区在临近边坡陡壁部分爆破时预留一定厚度的岩墙,采用岩墙深孔控制爆破技术施工,在进行内侧深孔爆破时岩墙起防爆堆逸出或防坡面滚石的作用,从而将复杂环境下的大规模石方深孔控制爆破的安全问题缩小到只对岩墙爆破进行重点控制,从而更容易控制飞石和滚石;其余部位称为控制爆区,采用深孔控制爆破技术施工。控制爆区、岩墙爆区随常规爆区同步下降,有利于爆堆的开挖。岩墙爆区应滞后深孔爆破区一到二个循环,滞后量不宜过大。三个爆区均采用梅花形布孔。

(2)起爆药和水孔中的防水炸药使用乳化炸药,中深孔主爆炸药使用散装铵油炸药,特大块二次爆破使用管状乳化炸药。

4 爆破参数设计

4.1 常规爆区

采用两种钻孔直径,孔网参数见表1。

4.2 控制爆区

孔网参数见表2。

4.3 岩墙爆区

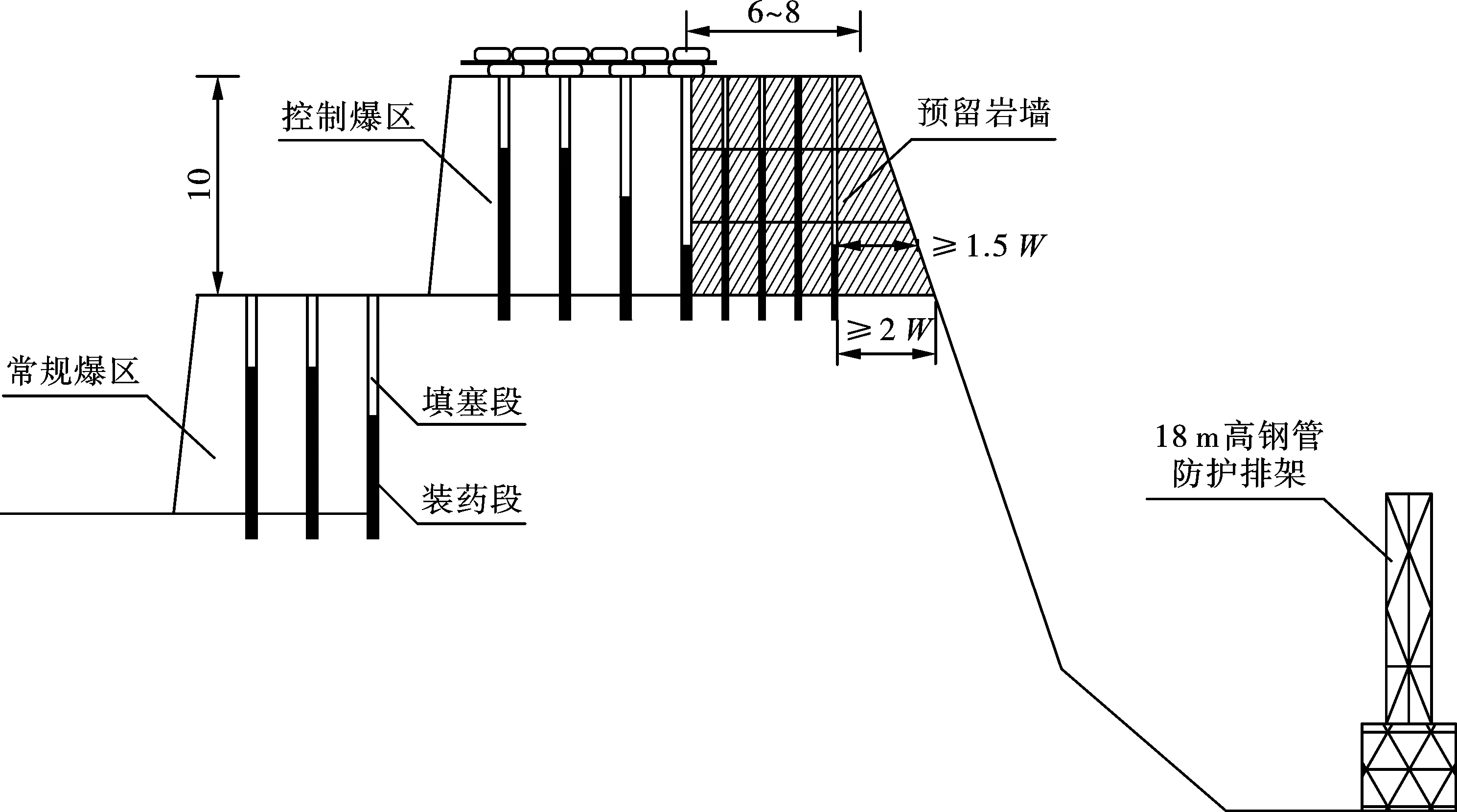

爆破参数见表3,爆区图见图2。

表 1 常规爆区爆破参数表Table 1 Conventional blasting zone blasting parameter table

表 2 控制爆区爆破参数表Table 2 Controlled blasting zone blasting parameter table

表 3 岩墙爆区爆破参数表Table 3 Blasting parameter table of rock wall blasting zone

(1)岩墙厚度的确定

岩墙厚度尽量薄,考虑到岩墙顶部钻机作业的安全,岩墙顶部宜留6~8 m的宽度。为减小孔底爆破时的岩石阻力,要求岩墙靠山体内侧临空面底部挖深挖净,使前排岩石完全抛出,孔底岩石受夹制力减少,有利于飞石和振动控制。

(2)岩墙爆破的装药要求

前排孔和第二排孔按松动爆破设计,孔内可装铵油炸药,同时适当增加填塞长度;靠边坡孔装φ60 mm乳化炸药,填塞长度据现场爆破位置坡度、爆心距电厂的距离、坡面岩石破碎程度来确定,当电厂与爆心之间有一定距离、且有综合防护体系时,可以适当减少填塞长度,增加装药高度。同时要保证边孔孔内炸药顶底部与水平向对应坡面的距离分别不小于1.5倍抵抗线和2倍抵抗线(排距)。爆区剖面图如图2。

图 2 爆区剖面图(单位:m)Fig. 2 Section of the explosion zone(unit:m)

(3)岩墙爆破起爆网路

岩墙爆区采用排间毫秒延时起爆网路,前两排孔爆破时岩体顺利抛出,以减少作用在坡面上的后冲力。网路设计中考虑排间延时达到100 ms,孔间延时25 ms以上即可。

(4)岩墙爆破后的开挖

由于岩墙较薄,内侧临空面采用松动爆破,爆破后重点控制岩墙靠边坡一侧土石方的开挖。正常爆破后坡面应有较多裂缝,便于用挖掘机械向内开挖。岩墙爆前和爆后图见图3。

5 起爆网路

本次高边坡爆破内侧山体采用分区接力起爆网路联结模式,分首爆区和接力区,连接方式及雷管段别见图4。岩墙采用多排毫秒延时起爆网路,两种起爆网路采用孔内导爆管毫秒起爆网路和孔外电雷管串联网路簇联激发导爆管网路的混合起爆网路形式。当岩墙高度降低,可增加排数,为增大排间起爆时差,控制爆破振动,前三排孔内装2、4、6段导爆管雷管,第四排到第十排孔内装7~13段导爆管雷管,从第十一排起每隔三排孔内装11、12、13段导爆管雷管,孔外用9段导爆管雷管接力,最后由1段电雷管激发。多排毫秒延时起爆网路图如图5。

图 3 岩墙临空面及装药Fig. 3 Rock wall surface and charge

图 4 分区接力混合起爆网路示意图(图中:数字表示雷管段别)Fig. 4 Schematic diagram of the “zone relay” mixed initiation network (in the figure:the number indicates the detonator section)

图 5 多排毫秒延时起爆网路示意图(图中:数字代表雷管段别)Fig. 5 Schematic diagram of multi-row millisecond delay initiation network (in the figure:the number indicates the detonator section)

6 爆破振动

2006年4月20日至2006年7月17日间,采用ZCC-20型速度拾振器、低噪声屏蔽电缆、IDTS-3850型便携式测振仪和计算机组成的监测系统在美视电厂的贮汽罐场区,南、北主厂房,办公楼下和楼上分别设5个振动监测点,美视电力北侧地块最大挖深达92 m,分台阶开挖,现场分别对100 m、93 m、82 m、70 m、60 m和50 m六个高程的深孔爆破进行测试,进行了爆破振动速度随高程变化规律的研究。期间共进行了50余次爆破振动监测,取得爆破振动监测数据500余点,得到六个平台的爆破振动监测数据。

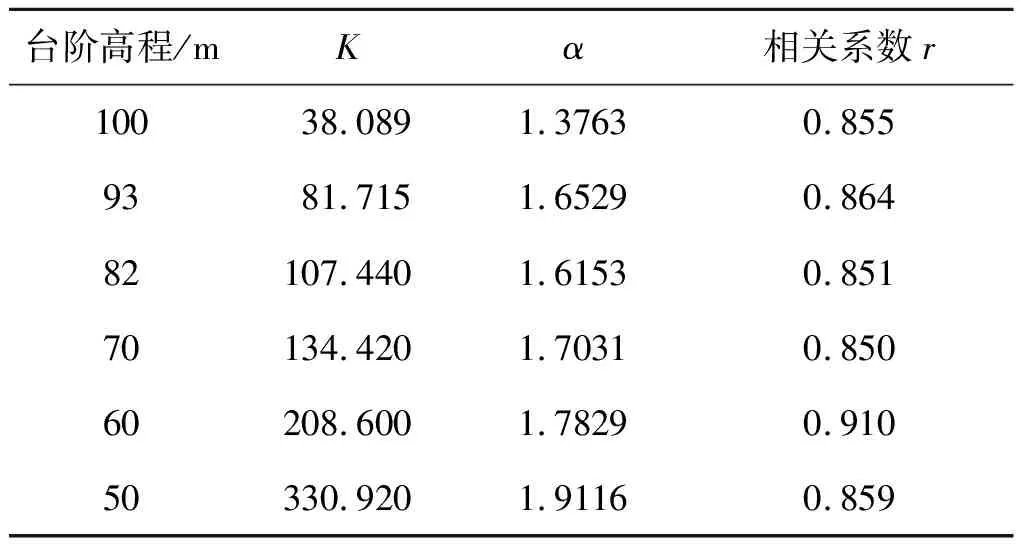

将各台阶爆破振动数据按下式(1)进行回归分析,可以得到各台阶的爆破振动传播规律经验公式中的K和α值(表4)。

(1)

表 4 各台阶爆破振动传播规律K、α值Table 4 The propagation law of blasting vibration of each step K,α value

并可得到如下规律:随着爆破台阶高度降低,系数K逐渐增大;衰减指数α随爆破台阶高度降低也有增加的趋势。

不同高程时将式(1)按线形关系进行修正

(2)

式中,K1、α1为随高程差变化振动速度衰减规律的修正系数。

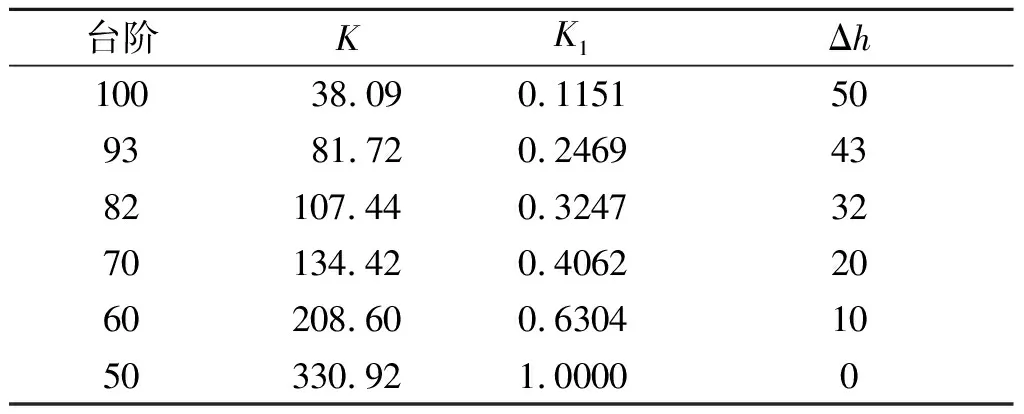

以最底层50 m台阶(系指台阶顶面高程,台阶地面高程与测点高程基本在同一水平上)统计回归得到的K为1,可以计算得到个台阶的K1值,并经统计计算得到K1与Δh间的关系,统计结果见表5。

表 5 K、K1值及Δh的统计表Table 5 Statistical table of K,K1 value and Δh

进行回归分析后,可得:K1值与Δh间按线性关系变化时,满足下列关系式

K1=(-0.0156Δh+0.857)K

相关性系数r=0.9483

同样经统计计算可以得到α1与Δh间的关系,统计结果见表6。

表 6 α、α1值及Δh的统计表Table 6 Statistical table of α,α1 value and Δh

进行回归分析后,可得:α1值与Δh间按线性关系变化时,满足下列关系式

α1=-0.0045Δh+0.9909

相关性系数r=0.9177

从而得到爆破振动随高程变化的线形修正公式

式中:Δh为爆心与测点间的高程差,Δh>0。

若按指数关系变化,可得爆破振动随高程变化的线性修正公式

式中:Δh为爆心与测点间的高程差,Δh>0。

7 岩墙爆破时的防护

7.1 坡面滚石的控制

在常规爆区与岩墙爆区之间设立控制爆区,其装药量、布孔排数均小于常规爆区,可以减少对坡面的振动影响,防止滚石产生,同时严格控制岩墙爆区靠坡面一排孔的侧向抵抗线和装药量。为防滚石,在高危边坡坡脚外一定距离处设置以集渣坑、排架和挡墙组成的综合防护体系。排架用三排钢管脚手架搭设,宽3.0 m,高12~18 m,并在内侧悬挂一到二层竹排,外侧覆安全网;紧靠排架底部设置顶宽3.0 m、底宽4.0 m、高3.0 m的砂袋挡墙,同时开挖集渣坑,见图6。排架主要防边坡滚石和个别飞石,挡墙主要对边坡滚落石块起柔性阻挡作用,不至于破坏排架;集渣坑则主要容纳滚石。同时在排架处加设垛柱,增加其稳定性。

图 6 防护排架Fig. 6 Protective shelf

7.2 爆破飞石的控制

在岩墙深孔爆破中,控制飞石的技术措施主要有:

(1)控制前排孔最小抵抗线的方向,注意地质薄弱面。

(2)加强现场监管,保证堵塞质量。填塞料使用粒径4~9 mm的砂和砾石,要避免填塞长度小于抵抗线,填塞长度太小将会产生台阶顶部的漏斗作用,从而引起飞石过远。

(3)清理台阶面上的松动石块,特别是炮孔附近的石块,它们在爆炸气体由孔口冲出时较易飞射出去。

(4)正确布置起爆网路,确定合理的毫秒延时间隔。理想的延迟时间应该在为被爆岩体向前移动准备足够的时间、以空出接纳后爆岩体的充足空间的同时,先爆岩体可以对后爆岩体有一定的保护作用。延迟时间过短,后爆岩体无水平膨胀的空间,势必会向上运动,出现上向飞石;延迟时间过长,因先爆岩体移动距离过大,造成它对后爆岩体保护作用消失,就可能产生飞石、空气冲击波和大块。经多次爆破试验证明图4和图5的起爆网路及延期时间最佳。

8 结论

针对市内复杂环境下大规模深孔控制爆破得到如下结论:

(1)考虑工期与振动安全,针对复杂环境的高边坡爆破提出了常规爆区、控制爆区和岩墙爆区的分区域爆破,并通过实践经验提出了每个爆区的深孔控制爆破参数,尤其是岩墙爆区孔底与边坡面水平距离不小于2倍抵抗线,装药顶部与坡面水平距离不小于1.5倍抵抗线。

(2)针对高边坡深孔控制爆破提出了内侧岩体用分区接力起爆网路,岩墙用多排毫秒延时起爆网路,较常规的排间顺序起爆网路简单,准爆性高,经济成本低,并在现场验证了其可靠性,同时保证了爆破振动和飞石的安全。

(3)针对高边坡进行了爆破振动速度随高程变化规律的研究,提出了线形修正公式,为类似工程施工提供了借鉴。

(4)对高危边坡底设置了防护排架、集渣坑和挡墙组成的防护体系,进行了爆破滚石和飞石的控制,并用实践证明了其可靠性,为类似工程提供了借鉴。