东莞国贸中心裙房大尺寸混凝土柱湿式外包钢加固后受力性能监测研究

2021-12-28艾心荧李威雄潘兆东袁华民冯俊雄

艾心荧,李威雄,潘兆东,杨 孝,袁华民,冯俊雄

(1.东莞理工学院 生态环境与建筑工程学院,广东 东莞 523808;2.东莞市工程结构检测/鉴定/加固研究与应用重点实验室,广东 东莞 523808;3.广东中青建筑科技有限公司,广东 东莞 523808)

0 引言

建筑加固改造是指既有建筑因某些原因需在科学检测鉴定基础上采取合理的加固修缮措施(如利用碳纤维、黏钢、高压灌浆等),或通过结构改造以提高原结构的安全性和耐久性。建筑加固是近几年建筑行业中比较热门的新兴朝阳行业,现有已建、在建,甚至未来拟建的建筑都是建筑加固行业广阔的市场基础。

混凝土结构柱作为建筑中的主要承重结构,在房屋结构中起了重要的支撑作用,是各类建筑中主要构件之一。随着建筑服役年份的增长,由于前期缺陷或荷载、环境的不断变化,经常出现柱耐久性下降,强度与刚度不足的情况;或者由于建筑物建成后其使用功能(荷载、环境发生改变)发生变化,导致柱体承载力无法满足使用要求。而混凝土柱的破坏具有突然性,易导致事故的发生。因此关注混凝土柱的状态,对有缺陷或承载力不足柱体进行加固是极为必要的[1-3]。

混凝土柱子加固的方法很多[4,5],其中较为常用的分别是增大截面加固法、外包钢加固法、黏钢加固法、碳纤维布加固法、绕丝法。其中,外包钢加固法凭借其构件的截面尺寸增加不多,但承载力可有较大幅度提高等优点,得到广泛应用[6-9]。根据现有研究及应用经验结果,结构柱外包钢加固中,钢和混凝土结构依靠胶体和锚栓粘结,应力传递的有效厚度一般在 6 mm 左右,若外包钢板太厚就没有实际意义了。根据现有规范和规程,湿式外包钢加固钢板厚度一般不超过 30 mm。

然而现有建筑物往往由于建筑规模较大、层数较多,一旦结构柱所承载的荷载发生变化,根据现有规范方法计算得出的外包钢板厚度往往超出这一数值,达到 50~70 mm 厚。因此,针对大尺寸结构柱进行外包钢加固时(荷载增加较大导致外包钢板较厚的结构柱),基于现有规范和规程进行设计、施工是否合理,还需要进行进一步研究与验证。本文基于东莞国贸中心商业裙房大尺寸混凝土结构柱湿式外包钢加固实例,开展受力性能监测研究,为类似工程提供有益借鉴。

1 工程概况

东莞国贸中心商业裙房为多层综合商业购物中心(1 F~9 F),其结构柱截面为正方形(见图 1)。由于裙房功能发生改变,导致结构外荷载发生增大,超出原设计荷载。经设计后决定通过原结构柱外包钢板进行加固(钢板与原结构柱中间灌注高强度浆体),提高其承载力,外包钢板厚度最大达 70 mm。为了检验加固效果,验证加固设计计算的科学合理性,特针对加固后大尺寸混凝土结构柱开展受力性能监测研究(见图 2)。

图1 国贸中心裙楼结构柱加固平面布置图

图2 裙房结构柱加固施工现场

2 监测方案

2.1 监测方法及技术

本项目采用振弦传感器技术,对加固后结构柱外包钢板在结构施工及运营期间的表面应力及温度进行监测,具体监测方法如下。

1)外包钢板表面应力监测。采用 BGK-4000 型振弦式弧焊型应变计监测加固后结构柱外包钢板表面应力,并利用内置的温度传感器测得的温度数据进行温度补偿,从而获得加固后结构柱外包钢板的实际应力值。采用美国基康公司生产的 BGK408 型振弦式读数仪采集。

2)外包钢板表面温度监测。采用 BGK-4000 型振弦式弧焊型应变计内置的温度传感器监测加固后结构柱外包钢板表面的温度。采用美国基康公司生产的BGK408 型振弦式读数仪采集。

2.2 传感器布置

2.2.1 传感器布置原则

1)考虑结构柱在商场施工及运营期间的温度变化及受力特点(荷载变化)。

2)结合裙房结构施工工艺及流程,考虑测点布置与结构施工相互影响。

3)考虑其他影响加固结构柱受力、温度及施工流程的因素。

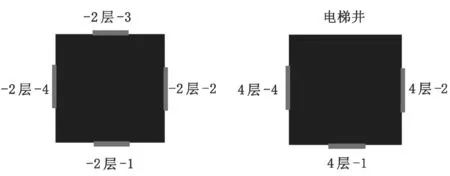

2.2.2 传感器布置方案(见图 3、图 4)

图3 各楼层传感器布置方案

图4 -2 层/ -4 层传感器安装示意图

1)竖向每间隔 2 层布置传感器,共 2 层需要布置(底层已施工完毕)。

2)每层选择 1 根截面最大的柱子布设传感器。

3)每根柱子在柱脚(离楼面约 50 cm 处),沿柱子截面四周布置 4 个传感器,分别位于 4 块钢板表面。

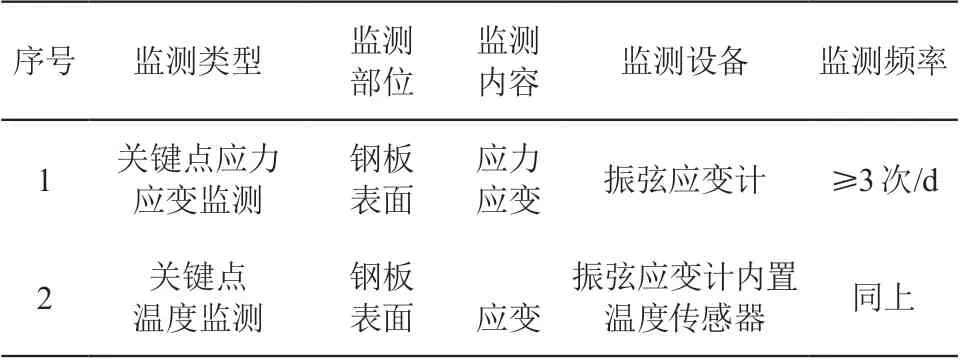

2.3 监测频率及周期

1)各监测指标的实际监测频率,应根据现场施工布置及阶段、结构柱环境温度及受力特点,分阶段动态调整执行。

2)各监测指标监测频率如表 1 所示。

表1 监测频率表

3)监测周期。自传感器安装完毕起至国贸中心商业裙房施工完毕及试运营期间(见图 5)。

图5 测点布置及数据采集照片

3 监测结果及分析

3.1 温度监测结果分析

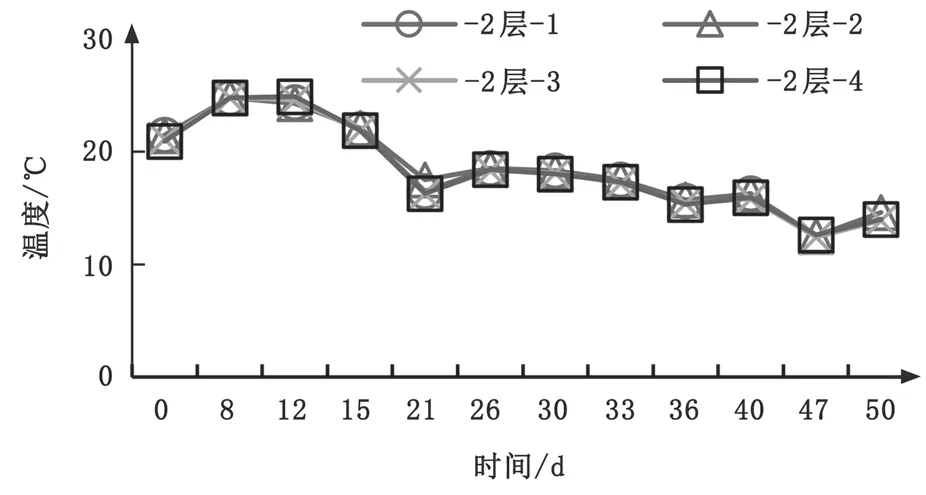

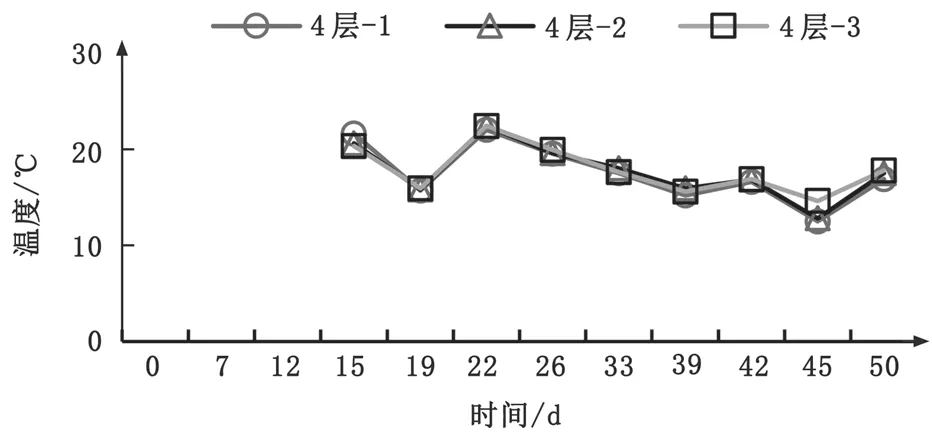

选取 2017.11.5~2017.12.24(共 50 d)期间温度监测数据,以时间为横坐标、结构柱表面温度值为纵坐标,绘制各监测结构柱表面温度时程曲线,如图 6、图 7 所示。

图6 -2 层结构柱表面温度时程曲线

图7 4 层结构柱表面温度时程曲线

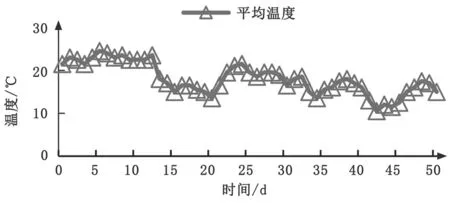

图8 东莞历史同期温度时程曲线

通过上述结构柱表面温度监测数据及东莞历史同期温度数据分析可知:-2 层结构柱表面温度监测开始 0~8 d,柱子表面温度随环境温度由 21°缓慢上升至24.5°;第 8~21 d,柱子表面温度随环境温度逐渐下降,且下降速率日趋增大,由 24.5°下降至 16°;第 21~47 d,结构柱表面温度随环境温度在波动中总体逐渐下降,但下降速率较小;第 47 d 以后结构柱表面温度随环境温度呈上升趋势。4 层结构柱表面温度从第 15 d 开始监测,其变化趋势与 -2 层结构柱基本一致。

上述结构柱表面温度监测数据与东莞历史同期环境温度监测数据变化趋势基本一致,表明结构构件温度受环境温度影响较大,两者变化规律基本一致。其主要原因是构件混凝土浇筑凝结一定时间后,其水化放热量较小,构件热量特性主要受环境温度场影响。当场地内无较大施工热源产生时,构件温度特性取决于环境温度场。

3.2 应力/应变监测结果分析

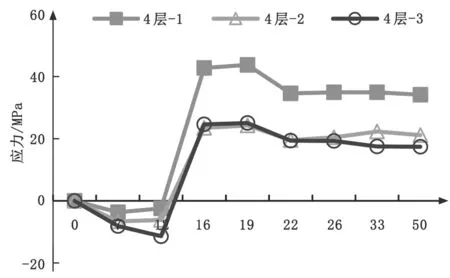

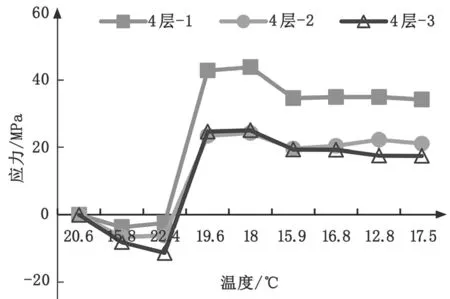

选取 2017.11.5~2017.12.24(共 50 d)期间各监测结构柱加固钢板表面应力/应变监测数据,以时间为横坐标、应力值为纵坐标,绘制各监测结构柱表面应力时程曲线,如图 9、图 10 所示。

图9 -2 层监测结构柱加固钢板表面应力时程曲线

图10 4 层监测结构柱加固钢板表面应力时程曲线

通过上述结构柱加固钢板表面应力/应变监测数据分析可知。

1)-2 层监测结构柱加固钢板始终处于受压状态,结构柱加固钢板各测点表面应力/应变监测开始 0~8 d,加固钢板表面应力增长迅速,其中增长最快测点 -2 层 -3 由 0 增至 108.6 MPa;第 8 d 以后,柱加固钢板表面应力趋于平稳,未见明显波动。

分析上述数据变化原因,主要是由于-2 层结构柱各测点安装较晚(已完成灌浆数日),钢板与原结构柱中间高强度灌注浆体已逐渐凝固硬化,加固钢板与原结构柱协同工作机制逐渐建立,共同承担上部结构荷载,因而第 0~8 d 应力发展迅速;后续加固钢板与原结构柱共同工作,应力重分布完成,因为受力趋于稳定。

2)4层监测结构柱表面应力/应变监测开始 0~12 d,加固钢板各测点处于受压状态,表面应力值逐渐增大,但增幅较小,增幅最大测点 4 层-3 应力值为 11.4 MPa;第 12~16 d,加固钢板各测点表面应力值由负变正,反映其受力状态“由受压变为受拉”,且变化速率较大;第 16 d 以后,柱加固钢板表面应力趋于平稳,未见明显波动。

4 层各测点安装时还未注浆,0~12 d 处于加固初期,由于钢板与原结构柱中间高强度灌注浆体尚处于塑性状态,钢板与原结构柱之间的协同工作机制暂未建立,加固钢板主要通过上部固定端传来的部分竖向荷载,因而处于受压状态,且应力值增长较小;12~16 d,随着钢板与原结构柱中间高强度灌注浆体逐渐凝固硬化,加固钢板与原结构柱紧密结合,两者协同工作机制逐渐建立,发生应力重分布,因而应力值变化较快;同时由于 4 层监测柱紧邻电梯井,在上部结构复杂荷载作用下,有向电梯井凌空一侧变形趋势,从而导致柱底呈受拉状态。

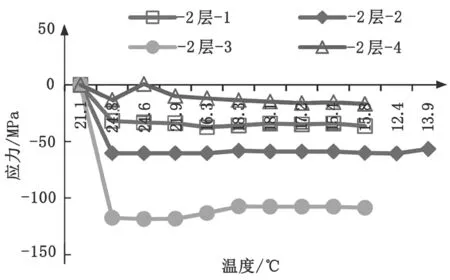

3.3 应力随温度监测关系

图11 -2 层各测点加固钢板表面应力-温度关系曲线

综合对比图 7~图 12 可知:结构柱表面应力-温度变化曲线变化规律与结构柱表面应力时程曲线一致,与结构柱表面温度时程曲线变化规律未呈现明显相关性。分析其原因,首先是由于监测结构柱处于建筑物内部,且监测时间区段总体处于同一个季节内,温度变化差异性不大;其次,结构柱表面加固钢板,受到钢板与原结构柱中间灌注浆体高强度约束,与混凝土协调变形,热胀冷缩效应较小。

图12 4 层各测点加固钢板表面应力-温度关系曲线

4 结论

本文针对东莞国贸中心商业裙房使用功能改变及上部结构变更,导致其大尺寸混凝土结构柱承载力不足,需进行湿式外包钢加固这一实际工程问题,开展加固后结构柱受力性能监测研究,基于监测结果分析检验加固效果,验证加固设计计算的科学合理性,相关结论如下。

1)结构构件温度变化趋势总体受环境温度影响较大,变化趋势两者基本一致。随着东莞入冬气温逐步降低,-2 层和 4 层结构柱中的温度总体均呈现下降趋势。

2)钢板与原结构柱之间协同工作机制的建立取决于钢板与原结构柱中间高强度灌注浆体强度的发展:随着灌注浆体强度的逐渐增大,两者之间的传力路径逐渐建立,协同作用越发显著,钢板参与承担上部竖向荷载效果增加,表现为应力逐渐增大。

3)本项目基于现有 GB 50367-2013《混凝土结构加固设计规范》进行大尺寸混凝土柱湿式外包钢加固设计是可行的,但建议同步开展施工及使用阶段构件受力监测,以确保设计目的的达成。Q