精准“三条线”管理 降低油田生产耗气

2021-12-28姬生柱大庆油田有限责任公司第八采油厂

姬生柱(大庆油田有限责任公司第八采油厂)

某厂属大庆外围低渗透油田,原油集输系统主要采用单管环状掺水流程,具有“三低一高”的特点,即油井产液量低(4.1 m3/d)、生产气油比低(16.8 m3/t)、井口出液温度低(15℃)、原油凝固点高(37℃)。同时,随着油田产量递减,综合含水不断上升,生产规模不断扩大,耗气指标逐年升高。为了降低能耗,建立“三条线”管理方法,取得了较好的效果。

1 “三条线”做法及效果

控制耗气是一项系统工程,更是一项精细管理工程。针对各个区块的特点,制定相应的指标[1],画好“掺产比、吨液耗气、生产气油比”三条动态线,为技术人员、管理人员、操作人员提供了科学研判的依据,通过“三条线”的变化可以寻找关键环节,节点分析挖掘潜力。

围绕“多回收、少消耗”目标,以掺产比、吨液耗气、气油比指标为抓手,靠实“五个一”管理,全力控制天然气消耗。细化完善节气工作的“三条线”管理,突出管理的基础作用,具体措施为“一环一策”降集输温度,“一站一策”降掺产比,“一线一策”降回油压力,“一井一策”提生产气油比,“一炉一策”提炉效。

1.1 “一站一策”降掺产比

随着油田开发,综合含水不断上升,集油管路运行状态发生变化。为进一步降低生产耗气,针对环状掺水流程的特点,需研究摸索掺水量、产液量、掺水温度的合理匹配关系,指导生产优化运行[2-3]。

初期投产,DN65管径按照单井掺水量0.8~1.0 m3/h设计,DN50管径按单井掺水量0.4~0.7 m3/h设计。随着产液量的变化及管道结蜡程度的不同,采用现场实际运行参数,反算管径及管道传热系数[4]。以凝固点以上3℃,同时保证进站压力,建立水力、热力计算模型。模拟掺水温度55~80℃,每5℃一个点,计算各区块的掺水量。依据理论计算结果,现场调控。根据产量、含水、温度、管径、集输距离的不同,结合掺水泵的特性曲线,摸索掺水量、产液量的合理匹配关系。把离心泵特性曲线、掺产比、掺水温度、耗气量叠加到一张图板上。离心泵高效区范围内即为合理掺产比、掺水温度控制区域。

各区块需根据各自的特点,在保证安全进站压力、温度的情况下,尽量减少掺水量。对照理论掺产比控制图板与现场实际进行修定完善,最终使各区块掺产比(掺水量与产液量比值)趋于合理化[5]。现场优化后,全厂转油站掺产比为2.5,较2017年同期对比降低2.3,降低47.9%,日减少系统无效掺水循环2.65×104m3,优化运行后掺产比变化情况见表1。

表1 优化运行后掺产比变化情况

1.2 “一环一策”降集输温度

由于提捞、关井、转注,油井从集油环中分离,环走向不合理,回油温度较高[6-7]。全厂集油环共1 313个,辖2口井及以下217个,占16.5%,辖5口井以下阀组间5座,16座阀组间存在掺水压损大或热损大问题。采油矿自行在阀组间外,将低效集油环的首末端连接合并,优化了系统运行,累计合并38个环,解决了无效掺水管路长、热损大的问题,日减少掺水量650 m3,日节气1 800 m3。

同时,夏季优选了4个高含水集油环,尝试了低产油井冷输试验,实施后日节约掺水量199 m3,平均回油温度由41.8℃下降到21.5℃,下降了20.3℃,井口监测压力基本保持在1.8 MPa左右,运行三个月后正常掺水,累计节气约2×104m3。

根据环状集油流程的工艺特点,开展室内外试验,通过调整掺水量和掺水温度等参数,确定安全回油温度界限[8-10]。根据季节性生产、各区块凝固点及集油环的特点,编制降温集输方案,制定了优化运行管理方式,全厂平均回油温度36.1℃,方案符合率95.5%,平均回油温度变化情况见表2。

表2 平均回油温度变化情况

1.3 “一井一策”提生产气油比

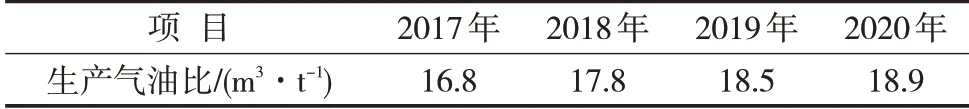

强化套管封堵,以采油队实际日回收伴生气量为目标,加强对套管阀门的检查,对加药后不及时关阀的现象严格追责考核,实现套管封堵率100%,生产气油比由16.8%提高到18.9%,生产气油比变化情况见表3。

表3 生产气油比变化情况

1.4 “一炉一策”提效率

全厂在用加热炉239台,运行15年以上的69台,占28.9%。部分加热炉负荷率较低、烟火管结垢、腐蚀、老化,炉效低于80%的加热炉有近30台。低效运行导致的能源浪费仍比较严重,维护与改造压力逐年加大。采取“健身”与“瘦身”相结合,优化运行提效率。精细调控燃烧器157台次,烟气排放中的氧含量控制在3.5%~7.0%,火嘴清焦324台次,清理烟管及烟箱226台次,盘管通球6台,加热炉季节停运105台,炉效保持在80%以上,加热炉炉效变化情况见表4。

1.5 “一线一策”降系统压力

为解决集输系统管道结蜡造成堵管,广泛推广管道通球。统计九条站-间、站-站管道通球前后平均运行压力下降0.5 MPa,降幅25.2%,不同规格管道通球前后变化情况见表5。

表5 不同规格管道通球前后变化情况

与2017年相比,三年来吨液耗气从17.14 m3下降到12.41 m3,总耗气量减少1 421×104m3,多回收伴生气1 619×104m3,少用外购气2 887×104m3,节省成本577万元。

2 结语

1)现场管理“多回收”。强化“一方气的节约靠的是24 h精细管理”的意识,严抓套管封堵和井口伴生气回收,精细管理,“一井一策”提生产气油比,确保把伴生气全部收回来。

2)优化运行“少消耗”。摸索最佳运行模式,通过“一环一策”降集输温度、“一站一策”降掺产比、“一线一策”降回油压力、“一炉一策”提炉效,确保把外购气量控制下去。

3)探索实施了“三条线”节气工作模式,全厂转油站掺比2.5,日减少无效掺水循环2.65×104m3;平均回油温度36.1℃;生产气油比由16.8%提高到18.9%;平均炉效85.5%,同比提升2.3%;平均运行压力下降0.5 MPa。在生产规模扩大的情况下,实现了耗气量大幅下降。