基于ASPEN Plus的燃煤机组环保岛系统仿真与敏感性分析

2021-12-28刘祚人许传龙汤光华

刘祚人,许传龙,汤光华

(1 东南大学能源与环境学院,江苏 南京 210096;2 南京国电环保科技有限公司,江苏 南京 210061)

煤炭燃烧产生大量NOx、SO2和粉尘等污染物,严重威胁大气环境。在我国,煤电行业仍是煤炭消费的主力军。2017 年,电力、热力生产和供应业的煤炭消费量占比达47%,SO2排放量为146.26 万吨,NOx排放量为169.24万吨,仍然是大气污染物的主要来源[1]。《全面实施火电厂超低排放和节能改造工作方案》出台以来,截至2019 年,全国完成超低排放改造的燃煤机组容量超过8.9 亿千瓦,烟气治理取得显著成效[2]。

燃煤机组主要通过环保岛系统实现烟气污染物脱除,典型的环保岛系统由选择性催化还原脱硝系统(selective catalytic reduction,SCR)、干式静电除尘系统(electrostatic precipitator,ESP)、湿法脱硫系统(wet flue gas desulfurization,WFGD)与湿式静电除尘系统(wet electrostatic precipitator,WESP)组成[3-4]。烟气经脱硝、换热、除尘、脱硫、二次除尘等流程后经烟囱排向大气。目前,针对环保岛系统运行的研究主要集中于局部环节的优化,如对于SCR 系统,喷氨量是运行中的主要控制参数,Liu等[5]提出一种喷氨量智能调节策略,实验结果显示与传统喷氨量控制策略相比,该策略下系统氨消耗率(ACR)降低了6.44%,有效降低了运行成本。Faghihi等[6]则通过建立SCR反应器的神经网络模型,以最大NOx还原百分比和最小出口NH3浓度为优化目标,通过多目标遗传算法优化喷氨量。对于ESP系统,电极电压控制是主要的运行参数,Sulemen等[7]通过实验研究了管式ESP系统中刷式放电电极的电流/电压特性,结果表明有限增强电极电压对除尘效率有提高作用。对于WFGD系统,影响系统运行的因素较为复杂,Huang 等[8]通过实验研究了氨法WFGD 系统中液气比、烟气温度、表观速度、烟尘颗粒浓度等操作参数对SO3去除效率的影响,实验结果表明,提高烟气中的液气比和颗粒浓度,降低烟气温度和表观速度,可以提高有效SO3的脱除效率。Wu 等[9]则分析了WFGD系统出口颗粒物的化学成分和形态,发现入口颗粒直径、入口颗粒浓度和液气比都会影响烟气颗粒物的脱除效率。对于WESP系统,气溶胶颗粒的形成近年来成为新的热点问题,Khakharia 等[10]通过实验对WESP系统中气溶胶颗粒物的形成条件进行了研究,结果表明,SO2浓度达到9mL/m3即可满足颗粒物成核条件,造成二次污染。

上述研究多从局部环节的运行优化出发,实质上,烟气污染物脱除过程是一个复杂的系统工程,在烟气关联作用下,各除污设备作用存在耦合关系。部分环节既起到除污作用,也是潜在的污染源,如SCR脱硝系统喷氨量既影响NOx脱除率,也带来NH3逃逸问题[11]。部分环节对不同污染物都有脱除效果,如WFGD 系统不仅对SO2、粉尘具有脱除作用,而且对NH3逃逸也有抑制作用[12]。此外,如烟气温度、流量等烟气属性对各除污环节的运行也有重要影响。对于局部环节运行的优化研究,并不能保证环保岛系统整体运行效果的最优化。将环保岛系统整体作为研究对象,对系统运行特性进行分析研究,探索环保岛系统的整体运行优化方法,对于进一步提升火电机组综合烟气治理能力、助力火力发电行业节能减排具有重要意义。

本文以某600MW 火电机组环保岛系统整体作为研究对象,运用ASPEN Plus 软件对烟气污染物脱除工艺过程进行了建模仿真,进一步分析了影响环保岛系统运行的重要参数,通过敏感性分析获得了不同条件下系统对各影响因素的静态响应,并给出各参数的合理范围,为燃煤机组环保岛系统的优化运行和智能控制提供了理论依据。

1 基于ASPEN Plus 的系统建模及模型校验

1.1 模型假设

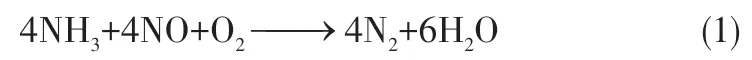

本文以某600MW 燃煤机组环保岛系统为研究对象,选择新汶烟煤作为烟气计算基准,煤质分析数据见表1,过量空气系数取1.2。对模型作如下假设:①煤粉细度不随负荷变化而变化;②煤粉燃烧完全;③系统所有设备无漏风现象;④所有反应器内温度、压力及反应物浓度均匀;⑤所有化学反应动力学参数不随反应条件变化。

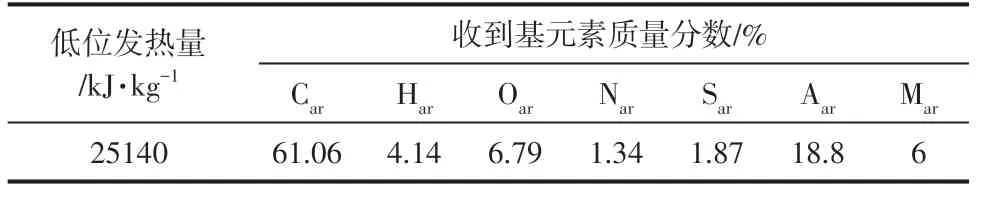

表1 新汶烟煤煤质分析数据及烟气成分[13]

1.2 物性计算方法

环保岛系统涉及物理化学过程非常复杂,为确定物料的状态参数,需要选择合适的物性计算方法。ASPEN Plus 软件包含基于各类状态方程和活度系数方法的物性数据库,可以满足多数工业过程的计算需要。

对于脱硝、除尘等不包含电解质溶液的过程,选择Peng-Robinson 状态方程描述烟气物性,根据烟气组分、压力和温度可计算得到的烟气体积、焓、熵等参数。对于湿法脱硫等以电解质溶液为主要反应体系的过程,选择电解质非随机双液体模型方程(electrolyte NRTL)计算电解质溶液物性,根据溶液组分、压力和温度计算可得溶液体积、pH、黏度等参数。

1.3 环保岛系统工作过程建模

1.3.1 SCR脱硝过程

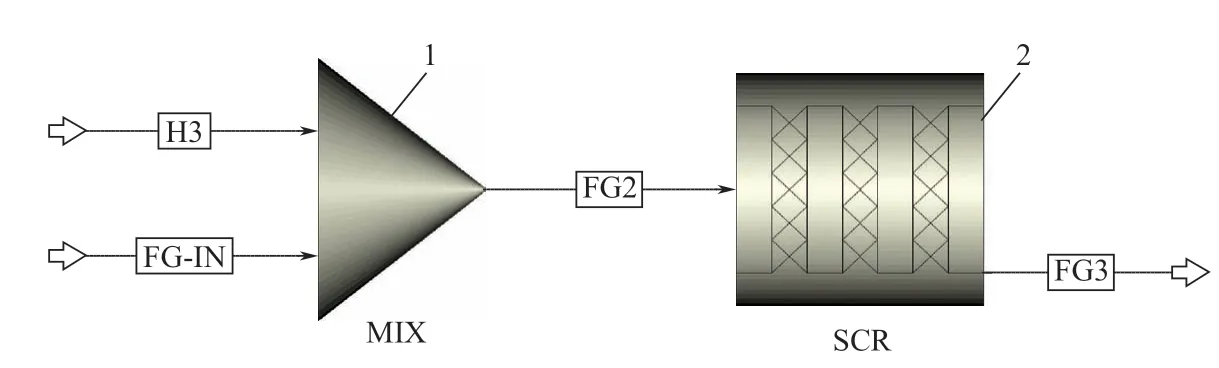

SCR技术是指在催化剂作用下,利用还原剂将烟气中的NOx还原分解,生成无害的N2和H2O。注入氨气和烟气中NOx的物质的量之比称为氨氮摩尔比,一般不超过1.05,是SCR系统最关键的参数之一。SCR系统主要由喷氨栅格和装填催化剂的反应器构成,使用混合器(mixer)和平推流反应器(RPlug)操作单元建立SCR系统模型如图1所示。

图1 SCR系统模型

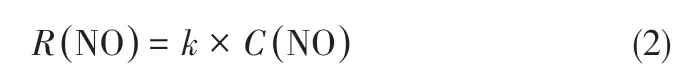

当反应温度在400℃以下,氨氮摩尔比在1∶1附近时,主要发生反应见式(1)[14-16]。

可采用一级反应模型表征其动力学特点[17],见式(2)。

催化剂的种类对于SCR 反应速率具有显著影响,本文选择某国产钒钛基催化剂上的SCR 反应动力学参数建立模型,反应活化能取73.29kJ/mol,指前因子取1.22×108m3/(kg·s)[18]。

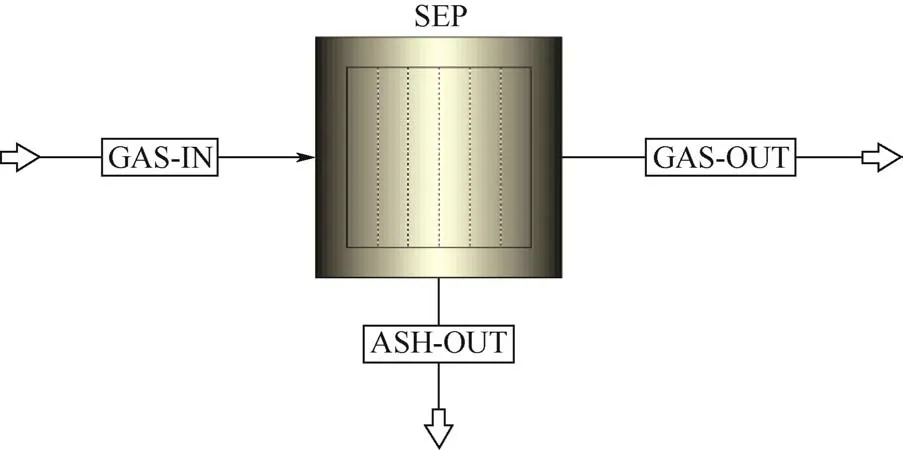

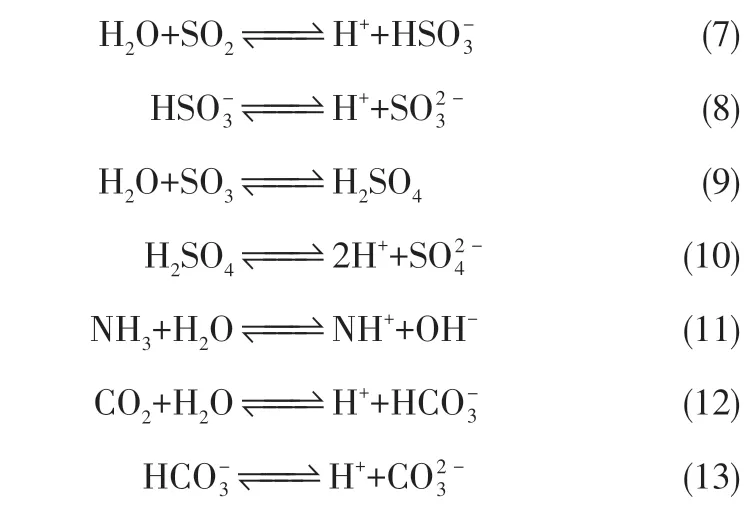

1.3.2 ESP除尘过程

ESP技术通过电晕放电使烟气电离,生成的带电气体离子与固体颗粒结合,形成带电微团,在电场作用下向收尘极板移动,达到除尘目标。使用静电除尘器(ESP)操作单元建立模型如图2 所示。ESP单元除尘效率主要与烟尘粒径、电场场强、烟气物性和流速相关,其除尘效率根据Deutsch 公式进行计算,见式(3)~式(6)[19]。

图2 ESP系统模型

1.3.3 WFGD脱硫过程

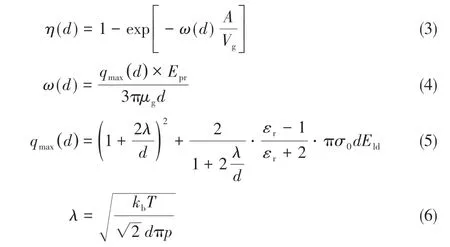

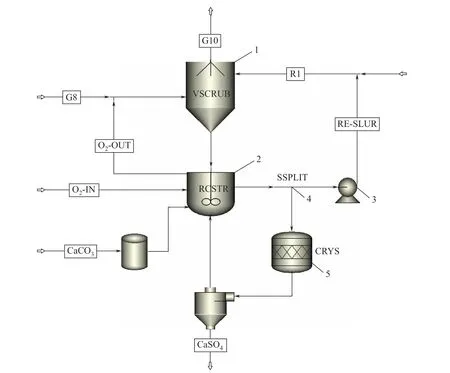

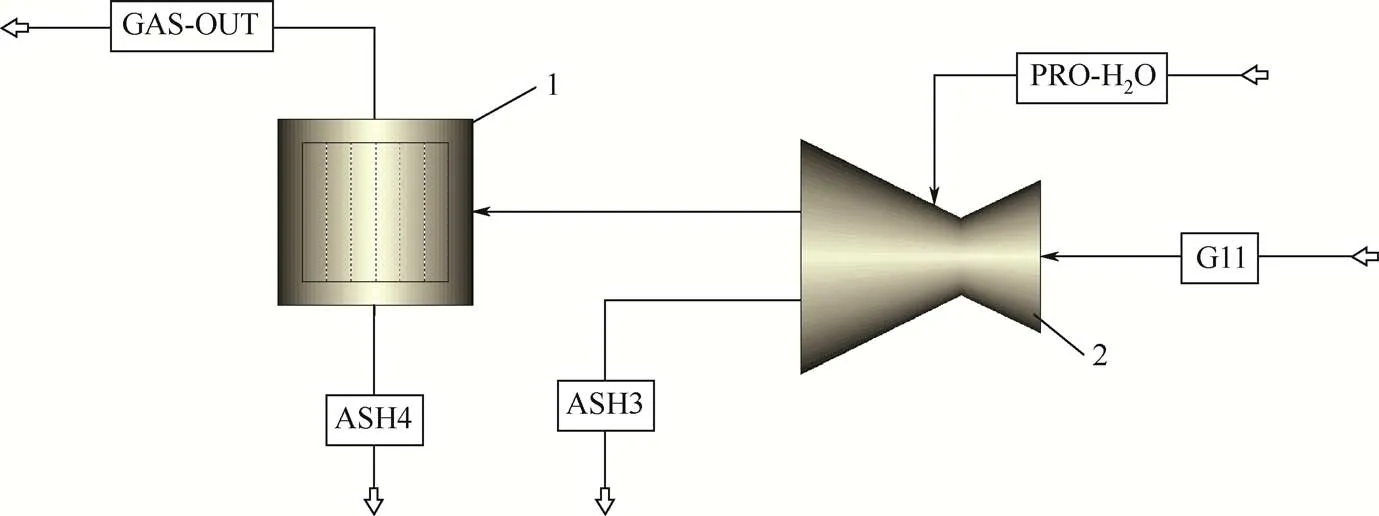

WFGD 系统类型多样,石灰石-石膏WFGD 是最常用的湿法脱硫工艺,其主要由石灰石浆液制备系统、喷淋塔、循环泵和石膏脱水及废水系统等构成。烟气进入喷淋塔后,与塔上部喷淋的石灰石浆液充分接触,酸性SO2气体被吸收[20],同时部分烟尘被浆液裹挟脱除。浆液液滴自然下落至塔底部浆液池,风机持续向浆液池内鼓入空气,使SO2-3氧化为SO2-4,并与Ca2+一起形成制取石膏的原液,经过结晶、过滤处理得到石膏副产物,部分滤液经净化后重新参与循环。基于上述工艺流程,选择喷淋塔(VSCRUB)、全混釜反应器(RCSTR)、泵和分流器(SSPLIT)等操作单元建立WFGD 系统模型,如图3所示。

图3 WFGD系统模型

VSCRUB单元用于模拟喷淋塔上部SO2吸收区,涉及主要反应见式(7)~式(13)。

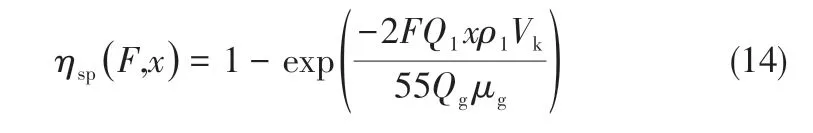

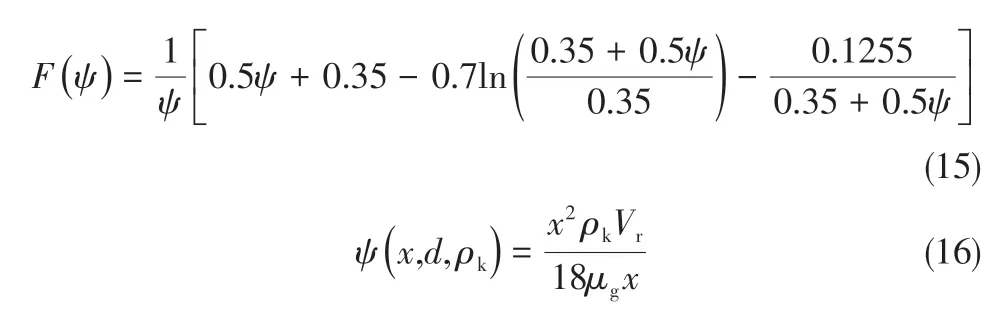

VSCRUB 单元于烟尘颗粒具有辅助脱除作用,其除尘效率见式(14)~式(16)[19-21]。

RCSTR 单元用于模拟喷淋塔底部浆液池,涉及主要反应见式(17)~式(22),所有反应类型都被设定为“平衡反应(equilibrium)”,ASPEN Plus物性数据库提供各反应的平衡常数数据。

WFGD 系统运行过程中,浆液pH 和液气比是最为关键的控制参数。浆液pH 过低会降低脱硫效率,过高则会使CaCO3溶解发生困难,浆液含固量增大,易造成堵塞问题。一般通过向浆液中投放弱酸(如草酸)来调节pH。液气比是WFGD 系统的重要参数,表征处理单位流量烟气所使用的浆液量,其定义见式(23)。

1.3.4 WESP湿式除尘过程

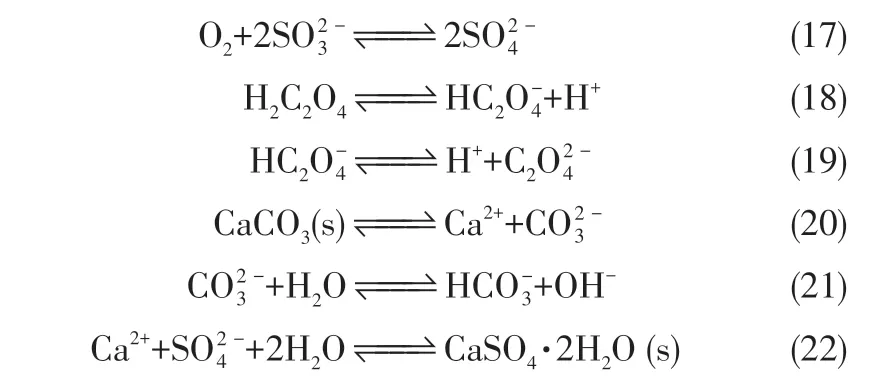

WESP 系统工作原理与干式静电除尘原理类似,区别在于湿式静电除尘器向负载区喷淋水雾,形成的雾滴具有良好的导电性,因此能够收集黏性、高比电阻的粉尘。由于采用工艺水冲刷方式收尘,也避免了ESP系统中振打装置带来的烟尘二次飞扬问题。基于上述工艺流程,选择VScrub和ESP操作单元对WESP系统进行模拟,VScrub单元用于模拟喷淋水雾对除尘的影响,ESP单元用于模拟静电场的影响。模型如图4所示。

图4 WESP系统模型

1.4 模型验证

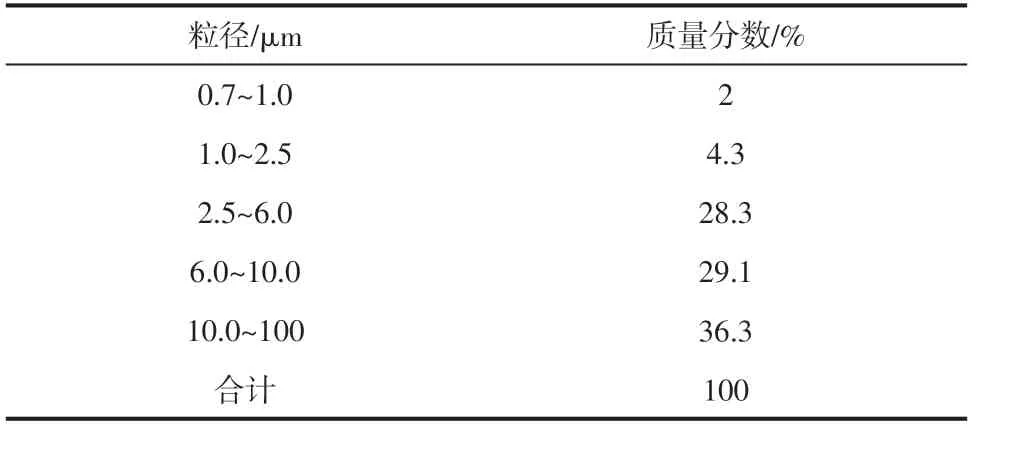

以锅炉BECR为基准工况,省煤器出口(环保岛系统入口)烟气温度为320℃,氨氮摩尔比为1.05,液气比为12,钙硫比为1.02,烟尘粒径分布见表2。

表2 烟尘颗粒粒径分布

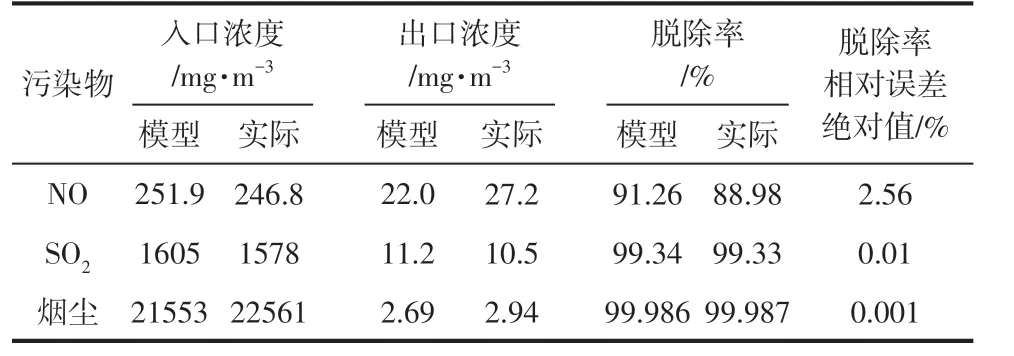

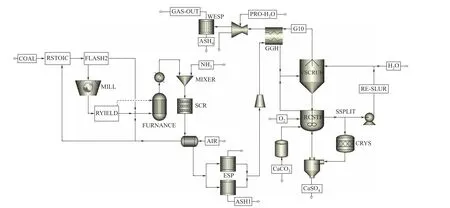

环保岛系统整体建模如图5所示。将仿真运行结果与某600MW 机组环保岛系统烟气除污结果作比较,结果见表3[21],污染物脱除效率的相对误差绝对值都在3%以内。

表3 模型仿真及校验结果

图5 环保岛系统模型

2 结果与讨论

2.1 循环浆液pH的影响

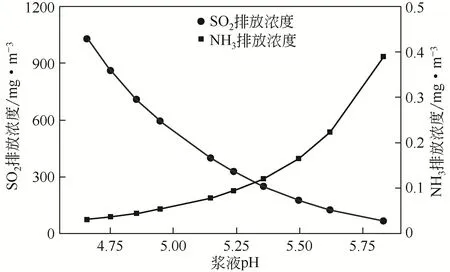

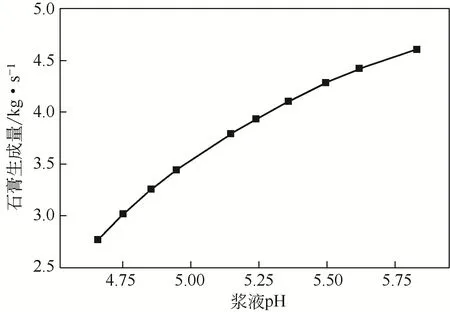

WFGD 中循环浆液pH 通常控制在4.9~5.9 之间,当pH小于5时,不仅SO2脱除效率下降,且加剧设备腐蚀,当pH大于5.7时,易发生结垢堵塞现象[22],一般通过向浆液池中添加弱酸性物质(如草酸)进行调节。在其余参数保持基础工况数值的前提下,逐渐增大草酸投入量,使得浆液pH 从5.83(无草酸投入)降低至4.65(添加草酸对pH无显著影响)。循环浆液pH对烟气污染物脱除的影响如图6所示,当浆液pH为5.83时,浆液吸收SO2能力最强,抑制NH3逃逸能力最弱,根据《燃煤电厂超低排放烟气治理工程技术规范》,此时NH3逃逸量仍低于2.5mg/m3的超低排放限值[23]。随pH 下降,浆液中H+浓度增大,对于SO2,水解反应(7)受阻,SO2排放浓度快速增大,SO2脱除效率下降。对于NH3,H+浓度增大使反应(11)增强,浆液吸收NH3能力增强。循环浆液pH 对于石膏产量的影响如图7 所示,可见石膏产量随浆液pH 增大而显著增加。

图6 循环浆液pH对污染物脱除效果的影响

图7 循环浆液pH对石膏生成量的影响

综上所述,在该工况下,提高浆液pH,有利于SO2的脱除以及副产物石膏的形成,但应注意NH3逃逸量随浆液pH 提高而增加的现象。因此,应在保证NH3排放浓度不超标的前提下,尽可能提高pH。

2.2 氨氮摩尔比的影响

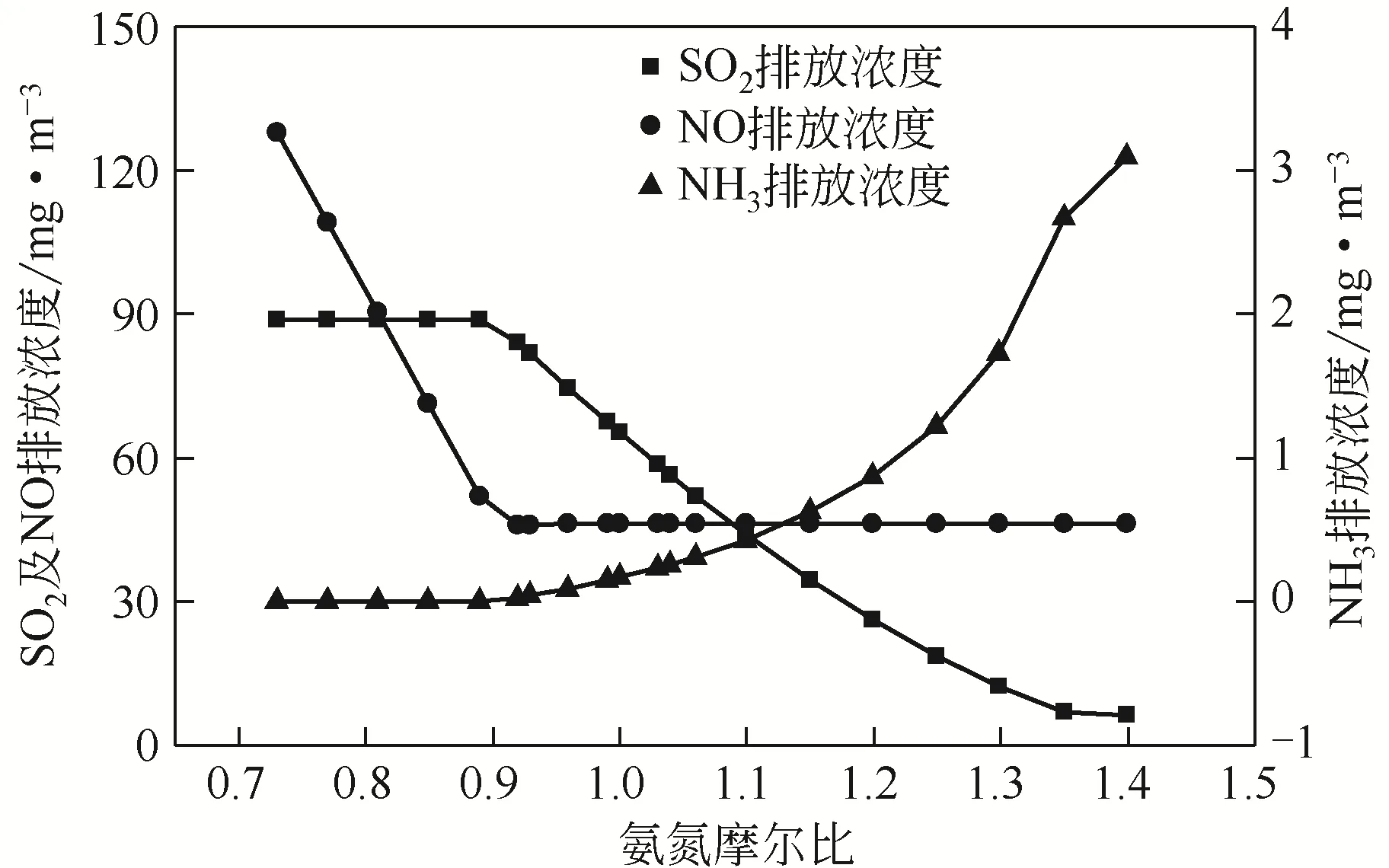

机组实际运行中,氨氮摩尔比一般保持在1~1.2之间,过低易导致NO脱除率降低,过高则易增大氨逃逸量[18]。本文适当扩展取值范围,以观察氨氮摩尔比对系统影响的变化规律。保持入口NO浓度不变,逐步增加喷氨量从而调节氨氮摩尔比从0.73(NO 排放浓度超标,且无NH3逃逸至下游设备)增大至1.4(氨逃逸浓度超标)。氨氮摩尔比对于污染物脱除效果的影响如图8 所示。对于NO,氨氮摩尔比处于0.73~0.92 时,NO 脱除率随之快速增大,此时NH3注入不足,NO 反应不完全。当氨氮摩尔比处于0.92~1.40 时,NO 排放浓度不再随氨氮摩尔比变化。这是由于采用一级动力学模型模拟SCR反应,其反应速率只与NO浓度有关。对于SO2,氨氮摩尔比处于0.73~0.88 时,由于NH3在上游消耗完全,因此对SO2排放浓度不造成影响。当氨氮摩尔比处于0.88~1.30 时,多余NH3会随烟气进入脱硫塔系统并溶于循环浆液,提高浆液pH,从而提高脱硫效率,同时,NH3逃逸量也呈现加速增加的趋势。

图8 氨氮摩尔比对污染物脱除效果的影响

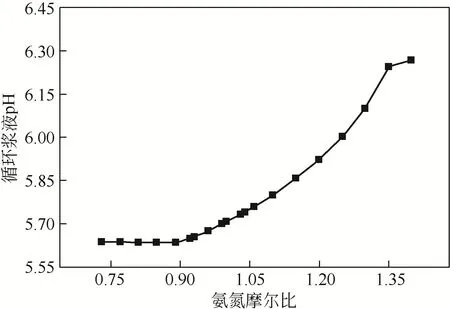

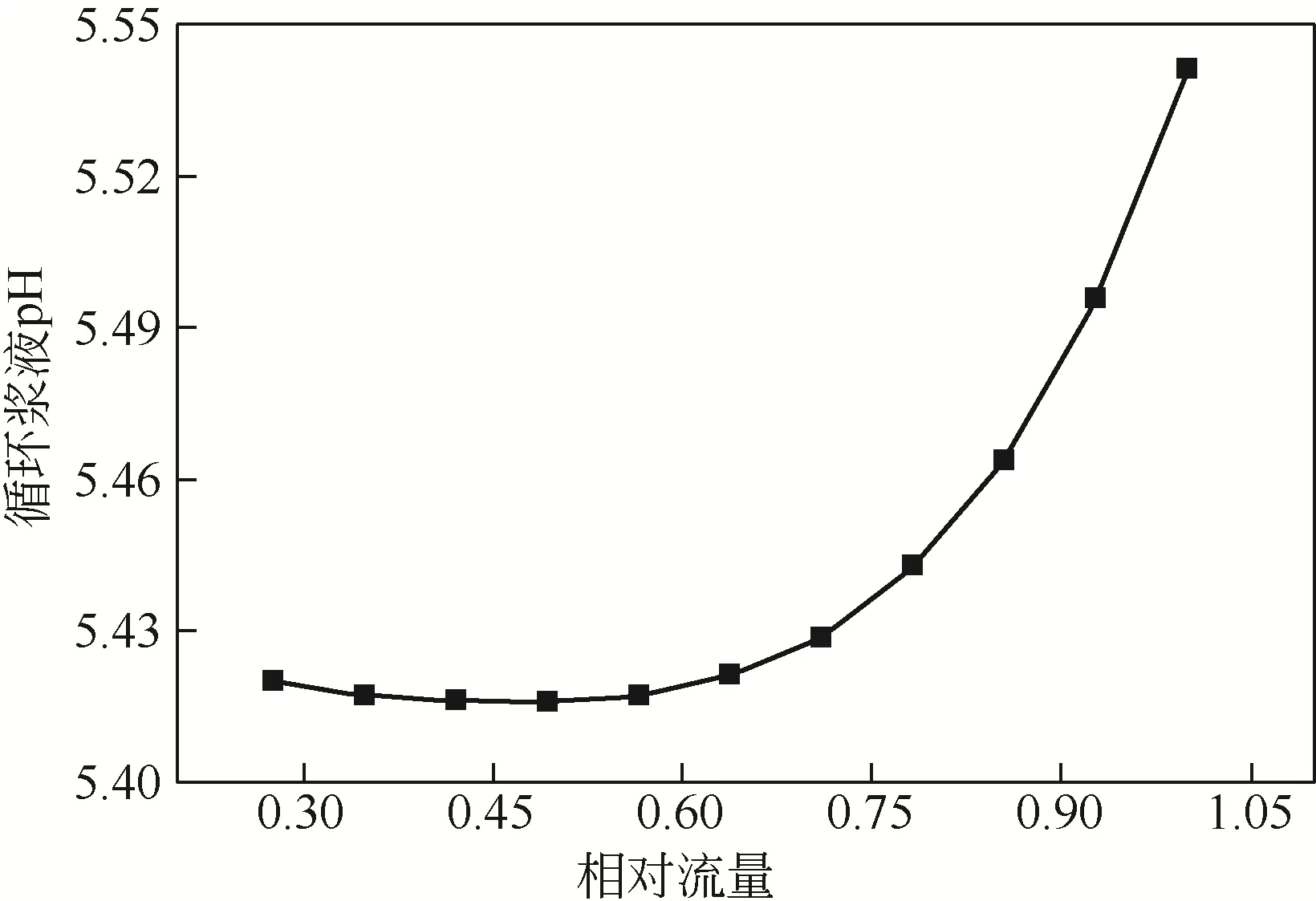

与上述趋势相对应的是浆液pH 的变化,由图9可见,氨氮摩尔比处于0.73~0.88时,浆液pH无显著变化,当氨氮摩尔比处于0.88~1.30时,浆液pH随氨氮摩尔比增大而快速增加。

图9 氨氮摩尔比对循环浆液pH的影响

综上所述,为保证NO 的脱除效果,氨氮摩尔比应不小于0.92,进一步增大氨氮摩尔比,可以使脱硫效率得到提升,但其实质是通过改变浆液pH间接对SO2吸收造成影响,成本过高。同时氨氮摩尔比的持续增大也伴随着NH3逃逸量增大的风险,因此,氨氮摩尔比应在保证脱硝效率的前提下控制在最低水平,在本例中,氨氮摩尔比应略高于0.92。

2.3 液气比的影响

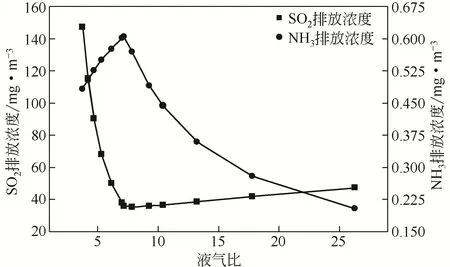

模型中,浆液池单元(RCSTR)出口物流经分流器单元(SSPLIT)分流,部分循环至塔顶继续参与脱硫反应,部分进入结晶反应釜单元(RSTOIC)生成石膏。通过控制分流质量比可对液气比进行调节。在实际运行过程中,液气比一般控制在8~25之间[20],本文适当扩展取值范围,以观察液气比对系统影响的变化规律,逐渐增大循环浆液分流比使液气比从3.7 增大至26.3。液气比变化对污染物脱除的影响如图10 所示。可见,当液气比小于8.02时,SO2排放浓度随液气比增大迅速下降,NH3逃逸量呈现上升趋势。当液气比大于8.02 时,SO2排放浓度随液气比增大而缓慢上升,NH3逃逸量则呈现下降趋势。

图10 液气比对污染物脱除效果的影响

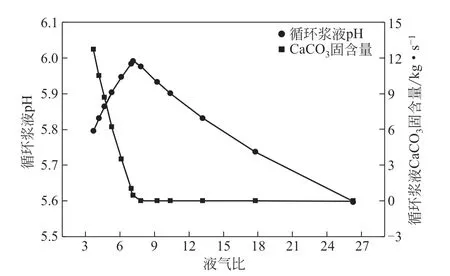

液气比对循环浆液pH 和CACO3固体含量的影响如图11所示,浆液pH的变化与图10中污染物排放浓度变化相对应,当液气比小于8.02 时,浆液pH随液气比增大而迅速增大,CaCO3固体含量逐渐减小至完全溶解,而当液气比大于8.02 时,浆液pH则随液气比增大而持续下降。

图11 液气比对浆液pH和循环浆液CACO3的影响

液气比对环保岛系统的影响表现出明显的临界特点。在循环浆液中,弱碱性物质主要包括CO2-3,弱酸性物质包括SO2、CO2和草酸。当液气比从3.74 增大至8.02,CaCO3固体未能完全溶解,液气比的增大使CaCO3持续溶解生成新的弱碱性CO2-3,从而提高循环浆液pH。同时,循环浆液量增大使气液接触更加充分,吸收能力增强。在上述双重作用下,系统对SO2的脱除作用迅速增强。

当液气比大于8.02 后,CaCO3固体溶解完全,不再有新的弱碱性物质生成,同时,随液气比增大,浆液对酸性气体的吸收能力不断强化,使得pH持续下降,对SO2的吸收产生负面影响,但是由于浆液吸收容量增大,一定程度上缓解了这一负面影响,使SO2排放浓度缓慢上升。

综上所述,喷淋塔液气比应大于8.02,在保证NH3逃逸量不超标的前提下,尽可能降低液气比以减少浆液循环泵功耗,降低运行成本。

2.4 烟气温度的影响

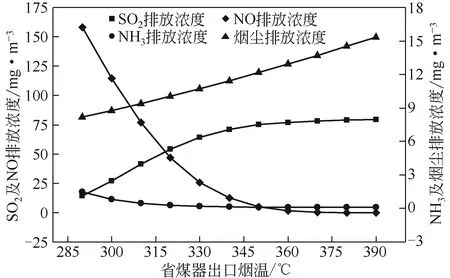

省煤器出口烟温与机组负荷呈正相关,在100% BMCR 工况下不超过390℃,40% THA 工况下不低于290℃。不考虑烟气流量随机组负荷变化,调节省煤器出口烟温从290℃增大至390℃。烟温对污染物脱除效果的影响如图12 所示。省煤器出口烟温从290℃增大到350℃时,对于NO,烟气温度上升使SCR 反应常数增大,提高反应速率,NO 排放浓度下降。对于NH3,温度升高使NH3更多地参与到SCR 反应当中,NH3逃逸量减小。对于SO2,烟气温度上升SO2排放浓度上升。对于烟尘,由除尘器数学模型可知,烟气温度升高使烟气体积流量增大,降低了烟尘颗粒最大荷电量,导致除尘效率下降,烟尘排放浓度上升。当烟温大于350℃时,NO逐渐趋于零排放,NH3排放浓度稳定在0.1mg/m3附近,SO2排放浓度稳定在70mg/m3,烟尘排放浓度持续上升。

图12 省煤器出口烟温对污染物脱除效果的影响

烟气温度对浆液pH的影响如图13所示,循环浆液pH 随省煤器出口烟气温度的变化情况与NH3和SO2的变化情况相对应。省煤器出口烟温处在280~350℃时,NO 未反应完全,过量NH3随烟气温度升高快速减少,随烟气进入脱硫塔内的NH3减少,浆液pH 下降,促进了SO2的吸收。当省煤器出口烟温超过350℃,NO反应完全,进入脱硫塔内的NH3流量趋于稳定,浆液pH稳定在5.67附近。

图13 省煤器出口烟温对循环浆液pH的影响

综上分析,省煤器出口烟温升高不利于脱硫和除尘,有利于脱硝和抑制NH3逃逸,当省煤器出口烟温大于350℃后,继续升温对于脱硝和抑制NH3逃逸提升作用十分有限,而小于310℃时,则会降低NO脱除效率。因此,省煤器出口烟温应控制在310~350℃。

2.5 烟气流量的影响

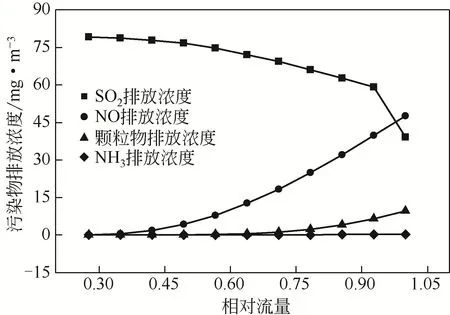

烟气流量与机组负荷呈正相关,在100%BMCR 工况下,机组耗煤量约为195.8t/h,40%THA工况下约为58.8t/h。保持氨氮摩尔比、省煤器出口烟温等其他参数不变,以BMCR工况下流量为标准值,调节烟气相对流量从100%下降至30%。烟气流量对污染物脱除效果的影响如图14 所示。NO 排放浓度随烟气流量减小而下降,相对流量为100%时,SCR 反应器中烟气流速为31.49m/s,下降至30%时烟气流速为15.73m/s,反应时间增加强化了NO 脱除作用。对于烟尘,由式(3)~式(6)可知,烟气流速越小,静电除尘器除尘效率越高,因此烟尘排放浓度随烟气流量下降而下降。对于SO2,随烟气流量下降,SO2排放浓度略有升高,这是由于进入脱硫系统的过量NH3减少造成循环浆液pH 减小,但整体脱硫效率仍可保持在98%左右,影响较小。烟气流量对循环浆液pH的影响如图15所示,浆液pH 从5.54 下降至5.42 附近后不再有显著变化。

图14 烟气量对污染物脱除效果的影响

图15 烟气量对于循环浆液pH的影响

综上所述,烟气流量减小对于脱硫具有不利影响,对于脱硝、除尘和减小氨逃逸都具有正向作用,相对于流量的大幅变化,污染物脱除效率变化不大。由此可知环保岛系统对于烟气流量变化具有较强的适应性,基本可以满足机组不同负荷下的烟气净化要求。

3 结论

本文以某600MW 火电机组环保岛系统为研究对象,基于ASPEN Plus 软件建立了烟气污染物脱除过程模型,以循环浆液pH、氨氮摩尔比、液气比、烟气温度、烟气流量等运行参数为自变量对系统模型进行了灵敏度分析。得到如下结论。

(1)在保证NH3逃逸量不超标的前提下,应尽可能提高循环浆液pH 以提高SO2脱除效果和石膏副产物产量。对于钒钛基催化剂催化的SCR 反应,应控制氨氮摩尔比略高于0.92。

(2)脱硫塔液气比不可小于8,在保证污染物脱除效果达标的前提下,应尽可能降低液气比以减少运行成本。

(3)烟气温度升高对于脱硫和除尘不利,而有利于脱硝和抑制氨逃逸。省煤器出口温度不应高于350℃,控制在310~350℃综合脱除效果较好。

(4)烟气流量减小不利于脱硫,而有利于脱硝、除尘和抑制氨逃逸,整体影响作用较小。环保岛系统对于烟气流量变化具有较强的适应性。

符号说明

A—— 除尘器通流面积,m2

C(NO)—— NO物质的量浓度,mol/L

d—— 颗粒粒径,μm

E—— 电除尘器场强,kV/m

F—— 中间变量

k—— SCR反应常数,s-1

kb—— 玻尔兹曼常数,1.381×10-23J/K

Q—— 体积流量,m3/s

q—— 颗粒最大荷电量,kg/s

R(NO)—— NO反应速率,mol/(L·s)

T—— 烟气温度,K

V—— 烟气流速,m/s

x—— 液滴尺寸,μm

σ0—— 常数,8.854×10-12C/V

ε—— 磁导率

η—— 除尘效率

λ—— 气体分子自由程,mm

μ—— 动力黏度,N·s/m2

ρ—— 颗粒密度,kg/m3

ψ—— 中间变量

下角标

g—— 烟气

k—— 颗粒

l—— 浆液

ld—— 负载区

max—— 最大值

pr—— 沉积区

r—— 相对值