基于图像法的环雾状流液滴参数测量与分析

2021-12-28丁红兵刘茜茜李金霞孙宏军梁真馨

丁红兵,刘茜茜,李金霞,孙宏军,梁真馨

(1 天津大学电气自动化与信息工程学院,天津 300072;2 中国民航大学电子信息与自动化学院,天津 300300)

环雾状流作为一种湿气流型,广泛存在于石油化工、能源、航天等领域。在工程应用中,为减少开发和运营成本,实现资源的合理配置,其流动参数的精准计量和控制不可或缺[1]。而夹带液滴作为该流型液相的重要组成部分,其特征参数能够反映内部流场特性且影响流量计量的稳定性,是环雾状流参数检测的重要内容。

雾化混合是环雾状流中常用的产生机制,采用喷嘴将高压射流破碎成细小液滴,在管路内与高速运动的气流充分混合形成环雾状流,喷嘴的雾化效果将直接影响环雾状流流动环境。其中雾化效果主要由喷雾形态和雾化液滴的尺寸、速度分布等特征来表征。近年来新型光学测量方法快速发展,被广泛应用于瞬时流场和喷雾特征[2]的研究,主要的测量方法有激光多普勒法[3-5]、光脉动互相关法[6]、粒子图像测速(PIV)[7]等,但以上方法对测量环境要求高,设备复杂且昂贵,不适合工业现场的在线测量。而光学图像法[8-9]这一测量技术能同时获取液滴粒径和速度信息,是一种直观、抗干扰、成本低廉的应用方案,已有不少应用案例。如Zhou等[10]研究了喷射角为70°~90°、粒度为1300~2300μm 的大型喷雾过程,蔡小舒等[11]对直径约为1μm,速度200m/s 的超声速凝结水滴进行了测量,都具有较好的应用效果。

针对来流气相对雾化液滴的影响,苏倩等[12]对矩形管道中的喷雾流场情况进行了研究,发现无气流和顺流下液滴平均粒径随轴向距离增大而增大;Fritz等[13]分析了静电式雾化喷嘴在不同气速条件下的液滴特性,测量结果显示,雾化液滴粒径随孔径增大而增大,随气流速度增加而减小,近似呈线性关系。除此之外,雾化过程中的尺寸预测同样是研究关注点。Mulhem 等[14]通过研究双流体式喷嘴中雾化特性,得到了含奥内佐格数Oh、韦伯数We和气液比ALR 的液滴粒径关系;Ingebo[15]在燃油雾化过程的研究中,利用相对速度修正We和Re,引入分子热力学参数gl/c修正载气压力对粒径的影响。然而,目前对撞针式喷嘴这一高效液压式雾化喷嘴的雾化特性研究较少,并且对雾化混合形成的环雾状流中夹带液滴尺寸的预测模型缺少针对性的研究和统一定论,需要一个合适的经验关系式对环雾状流夹带液滴特征进行预测,这对表征内部流场特性和优化雾化混合结构设计具有重要意义。

本文使用高速摄影技术和光学图像法,研究了撞针式喷嘴喷雾形态变化和液滴尺寸及速度的分布特征,分析喷嘴孔径和液相工况对液滴特性的影响。在此基础上,将喷雾与同向气流在管路混合,结合载气工况对环雾状流夹带液滴进行测量。最后,基于量纲分析建立了环雾状流夹带液滴尺寸的预测模型,具有较好的预测效果。

1 实验设计

1.1 雾化原理

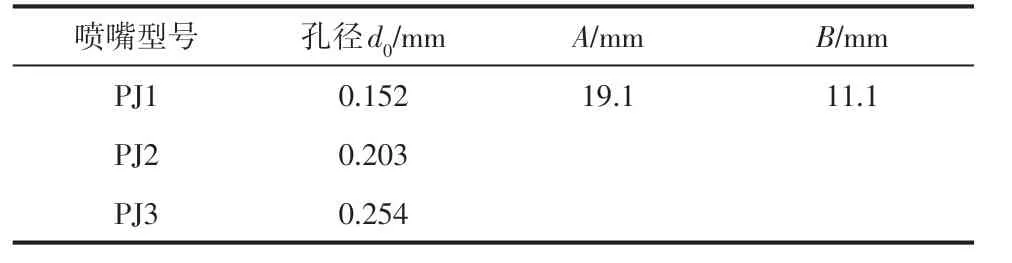

实验使用的撞针式喷嘴是一种高压雾化喷嘴,结构如图1(a)所示,A、B分别为喷嘴的特征高度(mm)与特征直径尺寸(mm)。喷嘴将液体压力能转化为动能,当高压射流与孔口下方的撞针相撞时,外部剪切力作用使得液膜破碎形成微米级的液滴,形成稳定精细的喷雾环境[16-17]。该喷嘴在0.4MPa以上喷射压力时,锥角能达到90°以上。

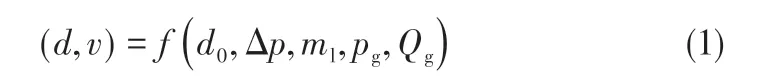

雾化液滴代表性的特征即粒径d和速度v主要受喷嘴孔径、工况条件、流体物性的影响。实验中流体介质固定,环境温度基本不变,所以不考虑流体物性,可将液滴参数表示为多变量函数,见式(1)。

式中,d0为喷嘴孔径,mm;Δp为喷嘴上下游差压,MPa;ml为液相质量流量,kg/h;pg为气相压力,kPa;Qg为气相体积流量,m3/h。

实验采用3 种不同孔径的撞针式喷嘴PJ1、PJ2、PJ3,具体尺寸参数见表1。坐标方向如图1(b)所示,以喷嘴为坐标原点。通过改变液相工况与气相工况对液滴特性进行测量分析。

表1 喷嘴结构参数

图1 雾化装置结构与测量位置坐标

1.2 实验装置

根据气相工况这一影响因素,将实验分为无气相影响的敞口喷雾测量实验和有载气影响的环雾状流液滴测量实验,均在常温下进行,实验工质为水和空气。

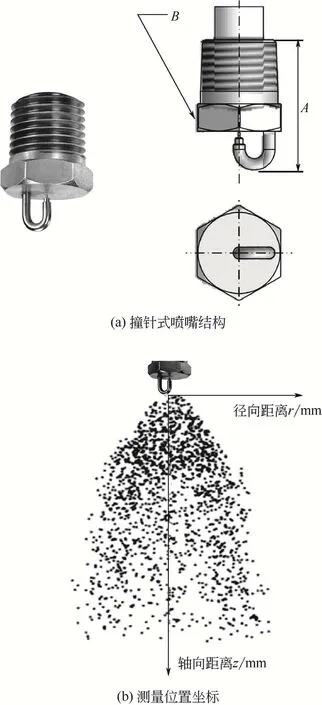

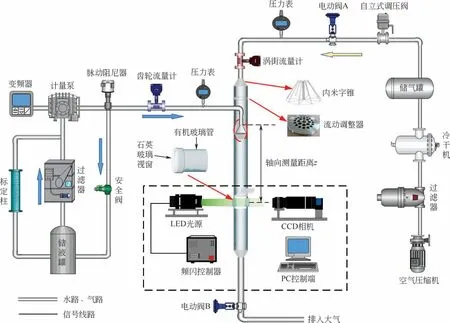

如图2所示,喷雾测量实验系统由喷雾系统和图像测量系统组成。在喷雾系统中,储液罐内介质经过滤器、计量泵进入管道,最后由喷嘴喷出。液相流量(范围为0~17kg/h)通过变频器(调节范围0~50Hz)和计量泵(可加压0~10MPa)来控制,使用齿轮式流量计对其进行计量,标定装置可保证计量精度在±2%以内。压力表测量上游水压,精度为±0.1%;管路内安装有脉动阻尼器以减小脉动误差,能实现对微小流量的平稳控制,保证雾化稳定性。在不同的喷嘴孔径(PJ1、PJ2、PJ3)、液相质量流量(1.65~17kg/h)条件下对喷雾进行了观测。

图2 喷雾测量实验系统

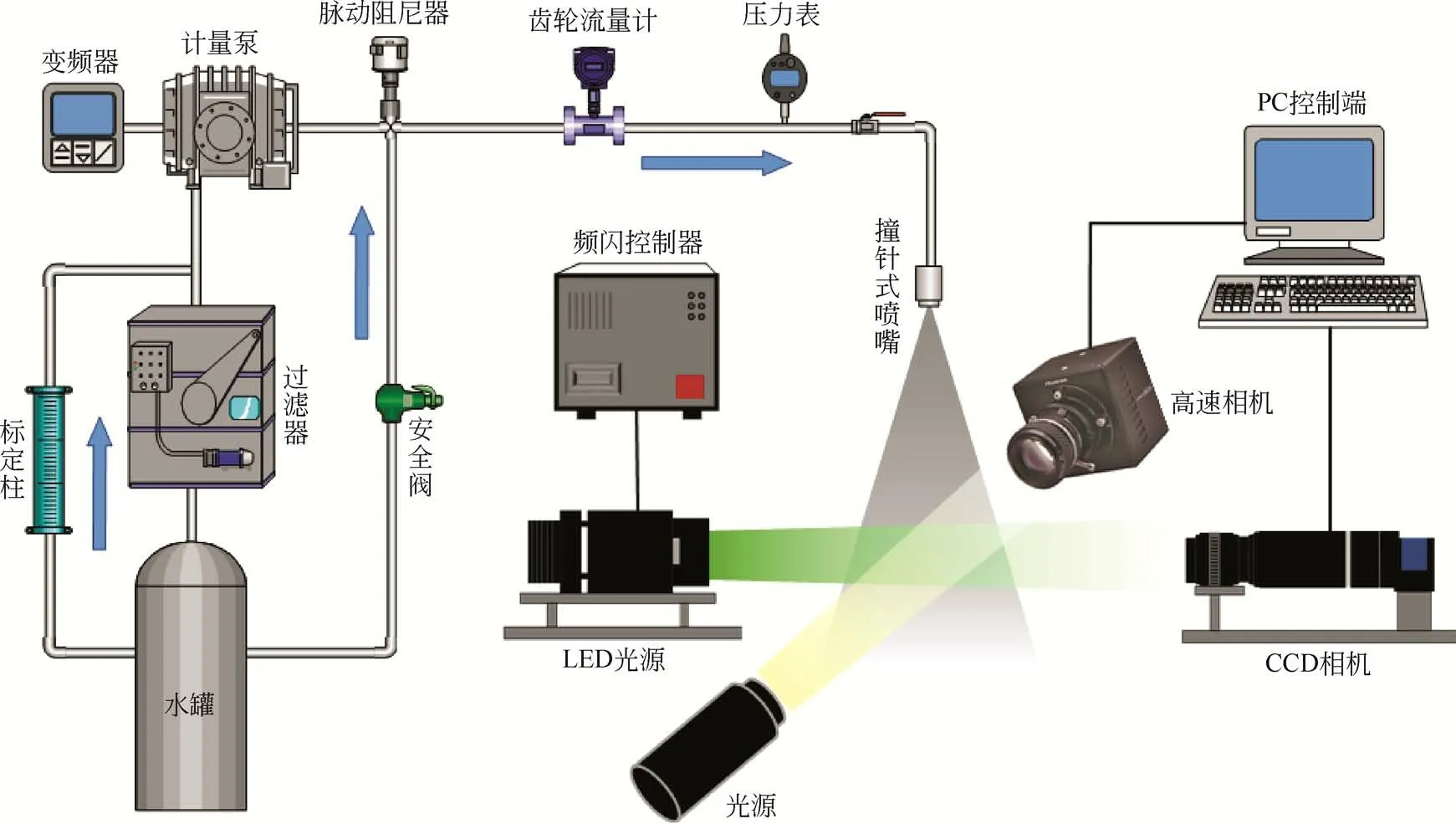

基于雾化混合的环雾状流液滴测量系统如图3所示,液相经喷雾系统形成微小液滴后在不锈钢管路内与同向气流混合,被高速运动的气流夹带,可形成环雾状流实验环境。该系统主要由喷雾系统和气路控制系统组成,喷雾系统控制方法见上述图2说明。气路控制系统中,气源由空气压缩机提供,经过滤器和冷干机去除固体杂质与水蒸气;气路压力通过自立式调压阀稳压后由电动阀A、B进行调节,调节范围为100~600kPa;使用涡街流量计对来流气相体积流量进行测量,流量计量的线性段范围为12~25m3/h,计量误差为±1%。喷嘴平行于管路放置,为减少喷雾喷出过程中大量液滴撞击管壁使得夹带量降低,气液混合段管径扩展为50mm;为减弱气体紊流现象,在扩径段内嵌叶片式米字锥,并加装多孔流动调整器进行整流。针对管壁液膜遮挡液滴图像采集的问题,在管路测量位置对称嵌入一对视窗,嵌入深度为8mm,材质是具有高透明度的石英玻璃。

图3 环雾状流液滴测量实验系统

该系统可基于PLC模糊控制实现对气相与液相工况的快速稳定调节,并使用上位机平台对参数进行操控和监视。其中气相压力与流量之间存在耦合作用,不易于精准控制,为满足实验参数要求,采用模糊PI 参数自整定控制方案,实现对气路中压力与流量的分别控制,详见参考文献[18]。

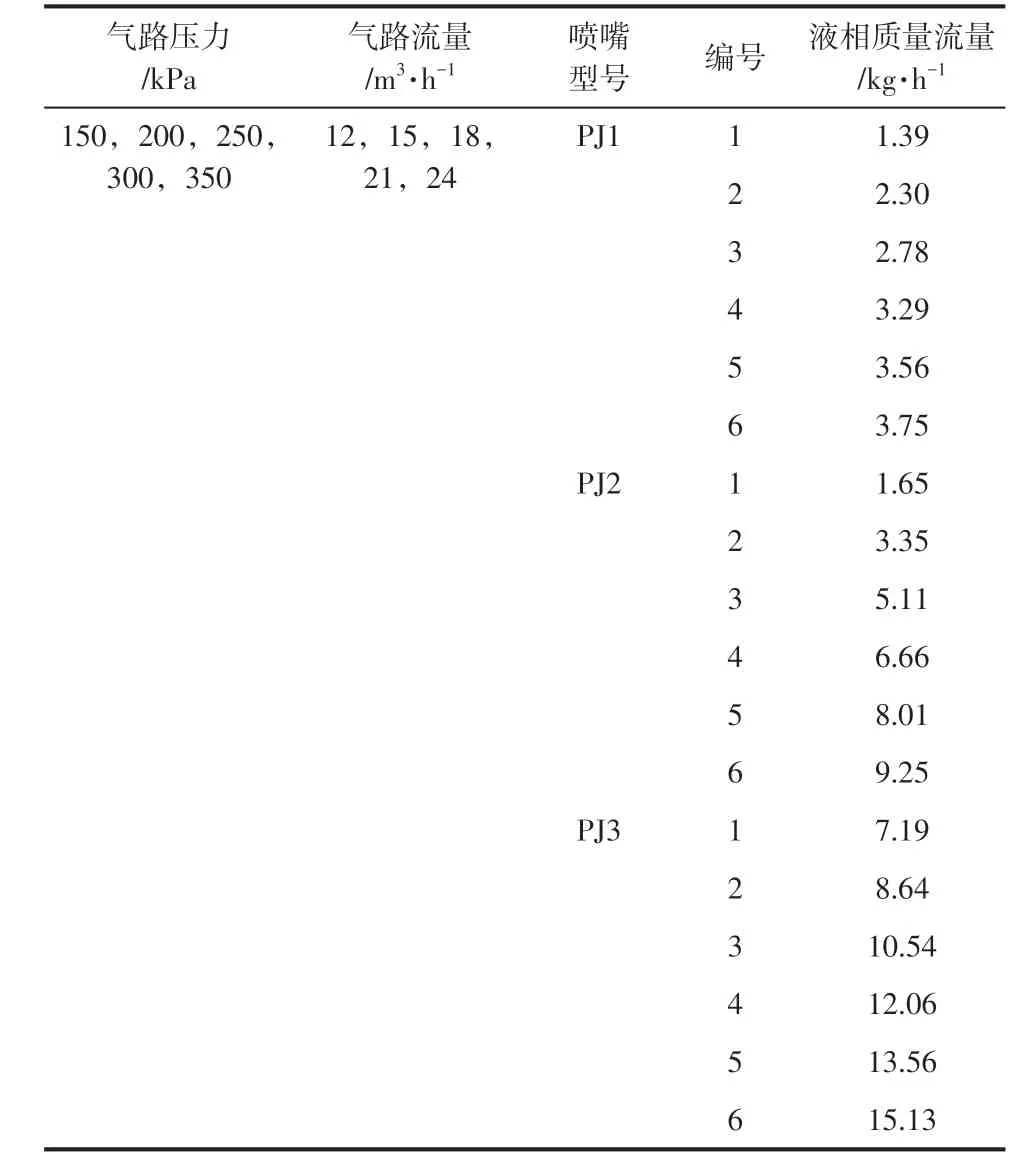

实验进行时,喷雾喷入混合管段中与气流混合,可在较短的距离内形成环雾状流,液滴测量位置位于喷嘴下方200mm 处。环雾状流中液滴的主要影响因素有液相质量流量ml、气相压力pg、气相体积流量Qg,为研究环雾状流液滴特性,在不同流动状态下采用光学图像法对液滴尺寸进行测量,具体实验工况见表2。

表2 环雾状流夹带液滴测量实验工况点

液滴图像采用光学图像系统进行捕捉,如图2、图3 所示,主要由工业CCD 相机、LED 光源和频闪控制器组成。为解决透镜畸变问题,相机装配远心透镜实现不同检测位置液滴的多参数测量。实验中曝光时间选取10μs,每个工况点以10 帧/s 的速度采集400张连续液滴图像,通过后处理取平均作为液滴特征。

喷雾测量实验中,使用高速摄影技术对形态进行可视化,如图2所示。高速相机为Photron公司生产的FASTCAM Mini UX100,光源为LED 光源。采用背光拍摄,在光源前加装硫酸纸来均匀光线。拍摄距离100cm,拍摄速度和分辨率分别为500帧/s、1280×1024。图像采集相关部件参数见表3。

表3 图像采集组件参数

1.3 图像法液滴测量原理

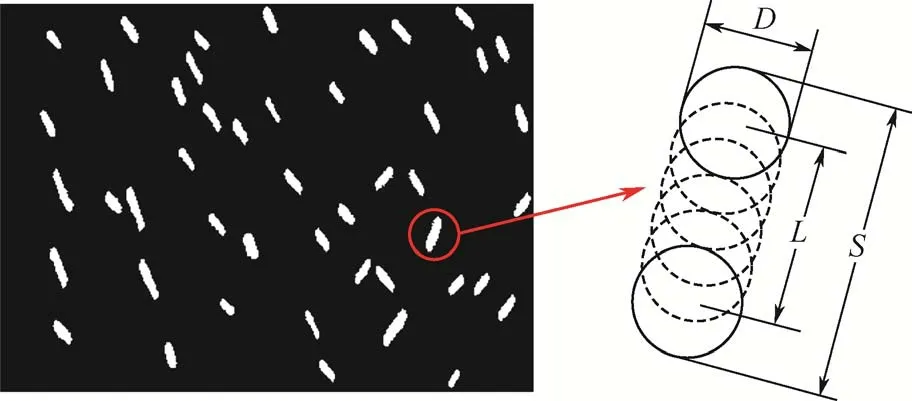

液滴特征通过单帧单曝光法[8]进行提取。该方法可同时获取粒径和速度信息,其基本原理是在固定曝光时间下获取液滴的单帧图像。由于液滴运动,在曝光时间内会与相机感光片发生相对位移,形成运动模糊图像,表现为椭圆的拖影形状;其宽度D代表液滴粒径,长度S与宽度D的差值代表曝光时间内液滴的运动距离L,计算模型如图4所示。由于光照不均和环境干扰,在进行特征提取前需要对图像进行预处理,主要过程有背景均匀化、增强、去噪、不完整颗粒去除等操作[19],突出背景与目标颗粒的差异,以提高识别精度。

图4 液滴特征计算模型

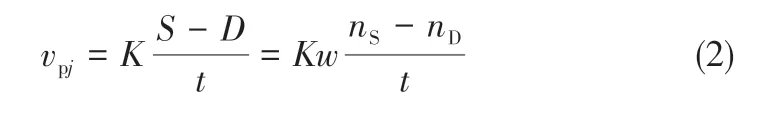

液滴颗粒速度vpj计算公式如式(2)。

式中,K为相机放大倍率;w为像素大小;nS为轨迹长度的像素数;nD为轨迹宽度的像素数;t为曝光时间,μs。

本文采用索泰尔平均直径(SMD,d32)对液滴粒径进行表征。SMD 定义为体积与表面积之比,是描述颗粒系尤其是液滴群特性时,最常用的一种定义形式,其统计定义如式(3)。

2 结果与分析

喷雾的雾化效果直接影响环雾状流环境。因此为环雾状流液滴研究作基础,首先对喷雾进行测量,分析其雾化特性。

2.1 喷雾测量分析

2.1.1 喷雾形态

为观测喷雾形态,以PJ2喷嘴为例,使用高速相机捕捉了喷雾形态的不同帧序列,如图5 所示。喷雾以锥形形态扩散,其中锥角α定义为靠近喷孔的两条气液边界线之间的夹角[20],0.9MPa喷射压力下喷雾锥角为113°。

图5 0.9MPa喷射压力下喷雾形态变化

射流流出喷孔后液膜与周围空气间会产生较高的滑移速度,使得扩散不稳定,进而导致液膜破碎。由形态变化可以看出,随着喷雾喷出的时间增长,在相同的时间内,喷雾发展的运动距离减小。这是由于液滴在破碎过程中尺寸的减小和界面面积的增大,使得液滴与空气的相互作用随着轴向距离的增大而迅速增强,从而造成液滴的动量迅速减小,使速度沿轴向呈衰减状态。

2.1.2 液滴速度特性

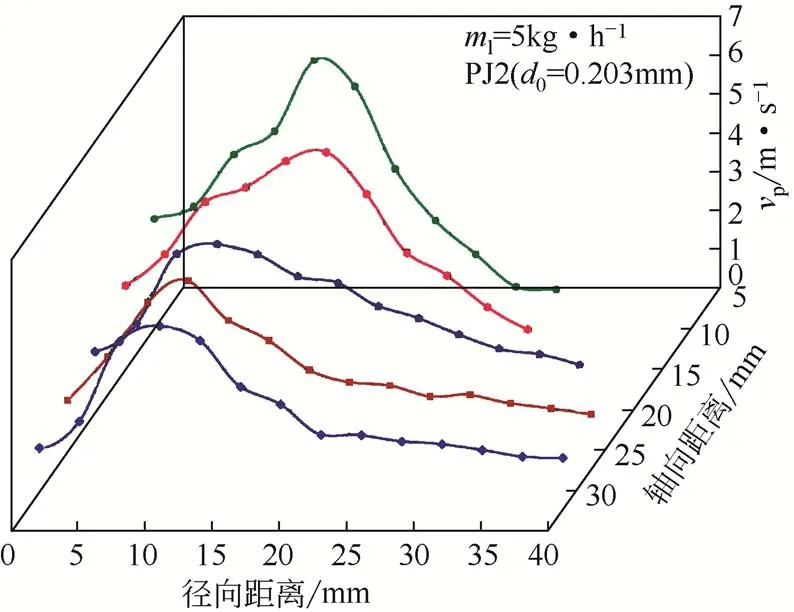

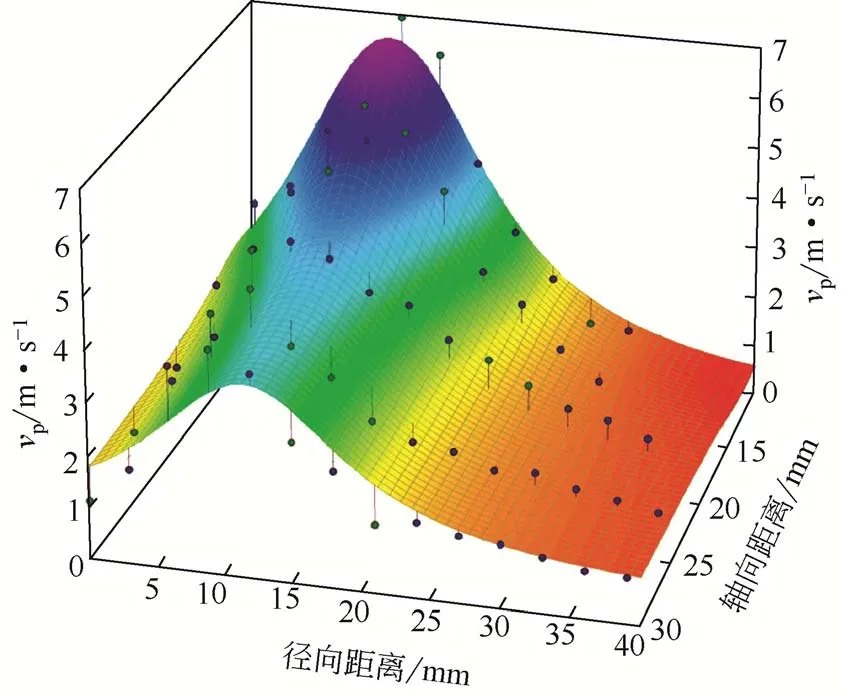

为进一步研究液滴速度分布,以PJ2 喷嘴为例,在5kg/h 液相流量下对不同轴向距离处不同径向位置的速度vp进行测量。实验在单边喷雾进行,从喷嘴下方10~30mm,每隔5mm测量一次。

实验结果如图6所示,对测点进行插值后,喷雾液滴速度分布曲面如图7所示。可以得到,由于空气阻力和径向动量的扩散,液滴速度沿轴向方向衰减,且当轴向距离超过20mm后,衰减减缓。其中轴向距离由10mm 增大至30mm 时,最大速度由6.94m/s减小至4.27m/s。值得注意的是,同一轴向位置的速度峰值不在喷雾中心处,而向径向方向有一定的偏移,约在10mm的径向距离处速度达到高点。这是由于撞针式喷嘴在稳定的高压环境下容易形成空心锥雾化。射流被撞针分解成两股主流,沿喷雾边界扩散[21],而喷雾中心气核的动量较低,造成中心轴处的速度相对于喷雾外围会有所减小。

图6 喷雾液滴速度分布

图7 喷雾液滴速度分布拟合曲面图

2.1.3 液滴粒径特性

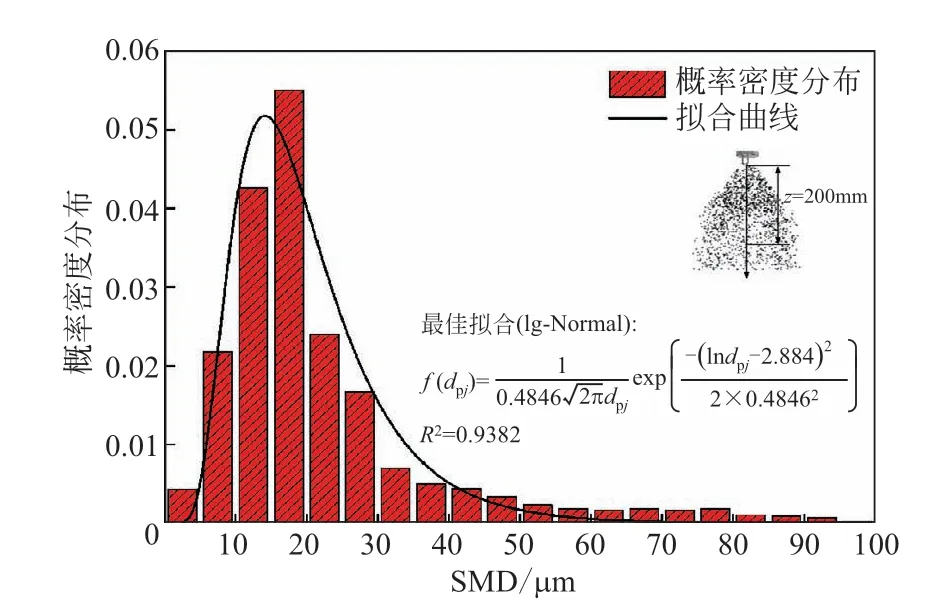

在典型工况下对液滴粒径分布进行了统计分析。为与环雾状流液滴测量实验对照,测量位置选取喷嘴下方200mm 处。液相流量5kg/h 下,PJ2 喷嘴产生的液滴粒径分布如图8 所示。可以明显看出,液滴具有较宽的分布范围;并且右侧存在较长的拖尾,整体呈偏态分布。为描述这种偏态分布,引入对数正态分布函数,见式(4)[22]。

图8 喷雾液滴粒径分布

式中,f(dpj)为液滴数目的概率密度分布函数;μ和σ分别为lndpj的均值和标准差。

由拟合结果来看,喷雾液滴粒径近似符合对数正态分布,粒径对数的均值和标准差分别为2.884和0.4886。该分布下,中位径d0.5为25.6μm,其中小粒径的液滴占大多数,而大粒径的液滴分布比较稀疏。

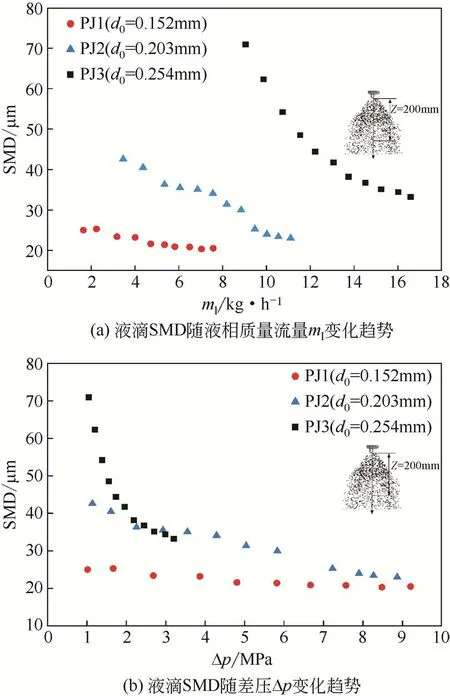

为探究喷嘴孔径d0、液相质量流量ml和差压Δp对喷雾液滴粒径的影响,进行了测量实验。不同喷嘴孔径条件下SMD 与液相质量流量、差压的关系分别如图9(a)、(b)所示。随着液相质量流量增大,SMD 逐渐减小;并且在差压小于3.3MPa、相同液相工况下,SMD 与喷嘴孔径呈正相关。孔径的增大会造成出口处液膜变厚,抑制了进一步破碎,进而导致液滴尺寸增大。

图9 液滴SMD随液相工况变化趋势

由于喷嘴流出系数不同,相同液相质量流量范围下不同孔径喷嘴产生的差压范围不同,但可以得到相同喷嘴条件下,SMD 随差压增大而减小,这与众多学者的研究结果一致[23-24];其中差压由1.2MPa 增加到3.3MPa 时,PJ1、PJ2、PJ3 的液滴SMD 分 别 从25μm、42μm、72μm 降 至21μm、34μm、32μm。这是因为差压升高时,会使得喷嘴中心气核直径增大,造成液膜变薄,从而在较高的动能和较大的表面扰动波膨胀作用下,促进了液膜的破裂,导致液滴尺寸减小。

2.2 环雾状流液滴测量分析

将喷雾与气相在管路混合,形成环雾状流环境,结合载气工况对夹带液滴进行研究。

2.2.1 气相对液滴的影响

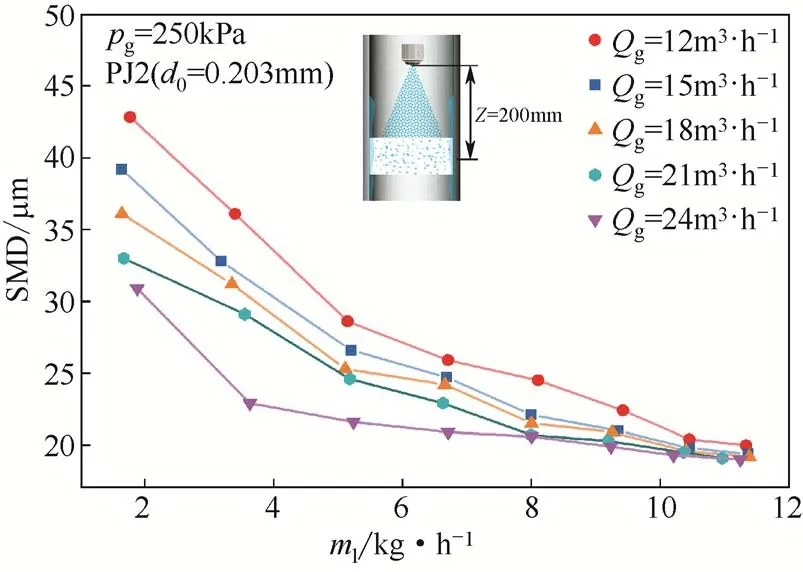

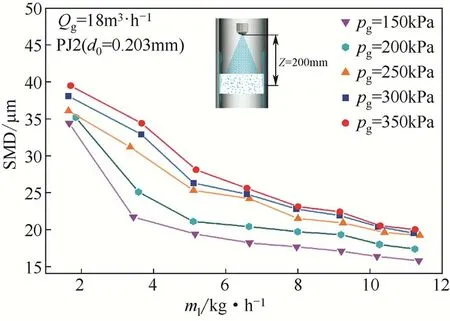

以PJ2喷嘴为例,不同气相体积流量、气压条件下液滴SMD 随液相质量流量ml的变化趋势分别如图10、图11 所示,其余喷嘴孔径条件下也有相似的趋势。与无载气条件下敞口喷雾测量结果一致的是,液滴SMD依然随液相质量流量增大而减小。液相质量流量由1.6kg/h 增加至11.5kg/h 的过程中,气压为250kPa 时不同气相流量条件下SMD 的变化范围为19~43μm,气相流量为18m3/h 时不同气压条件下SMD的变化范围为16~40μm。

图10 夹带液滴SMD在相同气相压力、不同气相流量条件下随液相质量流量的变化趋势

图11 夹带液滴SMD在相同气相流量、不同气相压力下随液相质量流量的变化趋势

从实验结果可以看出,在相同气压条件下,SMD 随气相流量增大而减小,与文献[25-26]研究结果一致,而相同气相流量条件下,SMD 随气压增大而增大,这和文献研究的结果一致。与敞口喷雾环境相比,由于受到气相剪切力的作用,液滴会在管路内进一步破碎成更小的液滴,且气相流量越大气速越快,液滴破碎效果越显著。

2.2.2 夹带液滴SMD预测模型

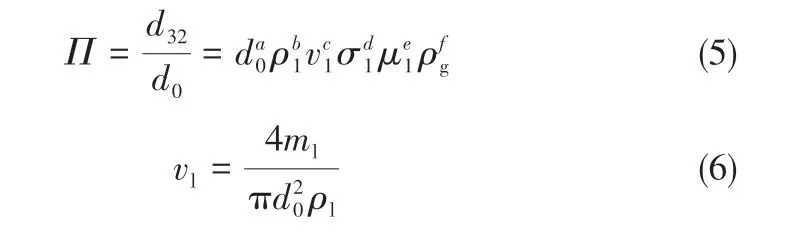

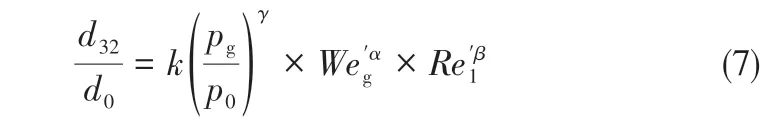

通过对夹带液滴影响因素的分析,将液滴SMD与喷嘴孔径d0之比作为量纲为1的直径,可用式(5)、式(6)描述。

式中,ρl为液体密度,kg/m3;vl为等效出口射流速度;σl为液体表面张力系数,N/m;μl为液体动力黏度,kg/(m·s);ρg为气体密度,kg/m3。

气 相 韦 伯 数Weg=d0ρgv21/σl和 液 相 雷 诺 数Rel=d0ρlvl/μl代表了气动力、表面张力和黏性力的相互作用与平衡,在液滴破碎过程中起着决定性的作用。将以上两个参数作为主影响因素,使用等效出口射流速度与气相表观流速的差值作为相间滑移速度来定义Weg和Rel,引入气压比pg/p0(其中参比压力p0为1 个标准大气压)作为描述气压影响的预测参数。综合以上分析,环雾状流夹带液滴SMD 的预测模型如式(7)。

其中

式中,vsg为气相表观流速,m/s。

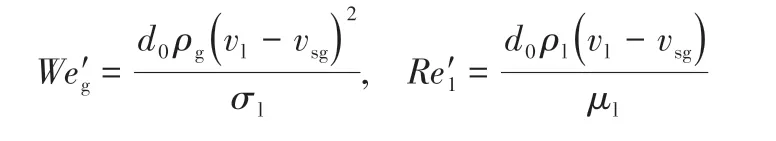

拟合结果k=3.38×10-8,α=-0.9664,β=1.8012,γ=1.3889。预测效果如图12 所示,其中拟合优度R2为0.5991,相对均方根误差rRMSE 为14.6985%,平均绝对百分比误差MAPE 为11.4672%,体现出较好的预测效果。

图12 环雾状流液滴SMD模型预测效果

3 结论

本文使用高速摄影技术和光学图像法测量技术对撞针式喷嘴雾化特性进行了实验研究,并以雾化分析的角度研究环雾状流夹带液滴特性。在典型工况下讨论了喷嘴孔径、液相质量流量、喷嘴两侧差压和来流气相工况对液滴的影响,提出了一种基于量纲分析的环雾状流夹带液滴SMD 的预测模型。

(1)撞针式喷嘴产生的喷雾以锥形形态扩散。雾化液滴速度随轴向距离增大而衰减,当轴向距离大于20mm后,衰减趋势减缓;且喷雾中心位置处液滴速度较小,而在径向距离10mm左右处速度达到峰值。

(2)喷雾液滴粒径符合对数正态分布,呈现为有较长拖尾的偏态分布。相同液相工况下,液滴SMD 随喷嘴孔径d0增大而增大;相同喷嘴孔径条件下,液滴SMD与液相质量流量ml呈负相关。

(3)环雾状流夹带液滴SMD 随液相质量流量ml增大而减小。在相同气相压力条件下,液滴SMD与气相流量Qg呈负相关;而相同气相流量条件下,随着气相压力pg的增大,液滴SMD呈增大趋势。

(4)Weg与Rel为环雾状流液滴SMD的主影响参数,基于此建立了夹带液滴SMD预测模型:d32/d0=k(pg/p0)γ×We'αg×Re'βl,具有较好的预测效果。